Phúc trình thí nghiệm quá trình và thiết bị bài nghiền rây trộn

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (987.6 KB, 18 trang )

Đại học Quốc gia Tp. Hồ Chí Minh

Trường Đại học Bách Khoa

Khoa Kó Thuật Hóa Học

BỘ MÔN QUÁ TRÌNH & THIẾT BỊ

Phúc trình Thí nghiệm

Quá trình & Thiết bị

Bài:

NGHIỀN – RÂY - TRỘN

CBHD: Ngô Văn Tuyền

Sinh viên: Lương Tấn Anh Đức

MSSV: 61300919

Nhóm: 3.2

Ngày TN: 17/3/2016

Năm học 2015 – 2016

MỤC LỤC

I.

TRÍCH YẾU :.................................................................................................................................2

1.

Mục đích thí nghiệm: ................................................................................................................2

2.

Kết quả thí nghiệm: ..................................................................................................................2

3.

Nhận xét kết quả thí nghiêm: ..................................................................................................3

II.

LÝ THUYẾT THÍ NGHIỆM : .................................................................................................3

1.

Khái niệm: ..................................................................................................................................3

2.

Phương trình tính công suất và hiệu suất máy nghiền: ........................................................3

3.

Phương trình thực nghiệm biễu diễn sự phân phối kích thước đối với hạt nhuyễn: ........4

4.

Công thức tính hiệu suất rây: ..................................................................................................5

5.

Phương trình trộn:.....................................................................................................................5

III.

DỤNG CỤ – THIẾT BỊ & PHƯƠNG PHÁP THÍ NGHIỆM : ............................................6

1.

Dụng cụ – thiết bò: .....................................................................................................................6

2.

Phương pháp thí nghiệm:..........................................................................................................7

IV.

KẾT QUẢ THÍ NGHIỆM : ......................................................................................................8

1.

Thí nghiệm nghiền: ...................................................................................................................8

2.

Thí nghiệm rây: .........................................................................................................................8

3.

Thí nghiệm trộn:......................................................................................................................10

V.

BÀN LUẬN : ............................................................................................................................12

1. Bàn luận sự thích nghi của đònh luật Bond để tiên đoán công suất nghiền, đặc biệt chú

trọng về các giả thiết. .......................................................................................................................12

2. Nhận xét về hiệu suất rây và nghiền đo được. So sánh với kết quả trong sách. Giải thích

các sai biệt. ........................................................................................................................................13

3.

Bàn luận về độ tin cậy của kết quả và các yếu tố ảnh hưởng nhiều nhất.............................14

4.

Nhận xét về cách lấy mẫu trong thí nghiệm trộn. ..................................................................14

5. Bàn về độ tin cậy của kết quả trộn và các yếu tố trong thí nghiệm ảnh hưởng nhiều nhất

đến thí nghiệm trộn: .........................................................................................................................15

VI.

PHỤ LỤC : ...............................................................................................................................15

1.

Dựng giản đồ Ji theo thời gian rây và tính hiệu suất rây: ...............................................15

2.

Xác đònh hằng số K và b: ........................................................................................................16

3.

Xác đònh đường kính tương đương của vật liệu ban đầu: ...................................................16

4.

Xác đònh đường kính tương đương của sản phẩm Dp2:........................................................16

5.

Xác đònh hiệu suất của máy nghiền : ....................................................................................16

6.

Tính toán cho quá trình trộn: ................................................................................................17

TÀI LIỆU THAM KHẢO ...................................................................................................................17

1

I.

TRÍCH YẾU :

1. Mục đích thí nghiệm:

- Nghiền một loại vật liệu, dựa vào kết quả rây xác đònh sự phân phối kích thước

vật liệu sau khi nghiền, công suất tiêu thụ và hiệu suất của máy nghiền.

- Rây vật liệu sau khi nghiền, xác đònh hiệu suất rây, xây dựng giản đồ phân phối

và tích lũy của vật liệu sau khi nghiền, từ đó xác đònh kích thước vật liệu sau khi

nghiền.

- Trộn hai loại vật liệu để xác đònh chỉ số trộn tại các thời điểm, xây dựng đồ thò

chỉ số trộn theo thời gian để xác đònh chỉ số trộn thích hợp.

2. Kết quả thí nghiệm:

Bảng 1: Kết quả thí nghiệm nghiền.

Khối lượng (g)

Thời gian nghiền (s)

200

33

Cường độ dòng điện (A)

Không tải

Có tải

3,6

5,2

Bảng 2: Kết quả thí nghiệm xác đònh hiệu suất ray.

Tổng thời gian (ph)

Khối lượng qua rây Ji (g)

∑Ji (g)

Hiệu suất ray (%)

5

27,1

27,1

95,1

5

0,6

27,7

97,2

5

0,4

28,1

98,6

5

0,3

28,4

99,6

0,1

Khối lượng đem rây M = 80g.

28,5

100,0

5

Bảng 3: Kết quả thí nghiệm xác đònh sự phân bố kích thước hạt sau khi nghiền.

Kích thước rây (mm)

Khối lượng trên rây (g)

Khối lượng tích luỹ trên kích

thước D Φ (g)

0,425

21,0

21,0

0,315

24,6

45,6

0,200

7,4

53,0

0,150

12,7

65,7

Khối lượng đem rây M = 80g.

2

Bảng 4: Kết quả thí nghiệm xác đònh chỉ số trộn.

Mẫu

5"

15"

30"

N

60"

X

N

120"

X

N

300"

N

X

N

X

X

N

X

1

211

79

189

133

188 111 224 107 220

99

177

73

2

152

149

168

171

170 140 201 121 192 131 200 136

3

181

100

157

157

178 162 190 157 178 138 179 117

4

159

197

177

155

190 135 187 146 215 150 155 120

5

153

221

161

187

195 189 205 149 171 129 180 173

6

204

90

194

84

156 117 140 100 166 113 195

7

110

228

178

184

172 153 177 159 181 145 185 140

8

180

110

160

180

140 245 155 140 179 150 183 155

64

*N: đậu nành.

*X: đậu xanh.

3. Nhận xét kết quả thí nghiêm:

- Thí nghiệm nghiền: có sự thay đổi cường độ dòng điện khi cho gạo vào nghiền,

số liệu phù hợp với lý thuyết.

- Thí nghiệm xác đònh hiệu suất rây: số liệu thu được khá ổn, sau mỗi lần rây số

liệu lại giảm.

- Thí nghiệm phân tích rây: một số hạt có kích thước nhỏ hơn rây nhưng vẫn không

rớt xuống rây bên dưới mà vẫn còn bám trên bề mặt dưới của rây trên. Nguyên

nhân là do trong quá trình rây do ma sát các hạt này tích điện. Như vậy sẽ dẫn

đên sai số trong số liệu.

- Thí nghiệm trộn: không có sự đồng đều số lượng hạt ở mỗi lần lay mẫu. Trong

quá trình trộn có nhiều hạt bò vỡ dẫn đến sai số trong quá trình đếm, trong hỗn

hợp còn có vỏ của các hạt bò vỡ, điều này cũng ảnh hưởng đến quá trình trộn.

II.

LÝ THUYẾT THÍ NGHIỆM :

1. Khái niệm:

- Quá trình nghiền vật liệu là quá trình trong đó vật liệu rắn được cắt hay làm vỡ ra

thành những hạt nhỏ hơn.

- Những sản phẩm sau khi nghiền thường là những hạt có kích thước khác nhau, do

đó đặt ra yêu cầu là phải phân loại hạt rời đó thành những phân đoạn hạt có

khoảng kích thước theo yêu cầu. Quá trình phân loại hỗn hợp vật liệu rời thành

những phần hạt có kích thước khác nhau, dựa vào sự khác nhau về kích thước,

dưới tác dụng của lực cơ học được gọi là quá trình rây.

- Trộn là quá trình tạo một hỗn hợp đồng nhất từ các thành phần rắn (hay lỏng)

khác nhau dưới tác dụng của lực cơ học. Hỗn hợp đồng nhất có thể là hỗn hợp vật

liệu rời (khi ta trộn hai hay nhiều chất rắn với nhau) hay là hỗn hợp bột nhão (khi

ta trộn chất rắn với chất lỏng).

2. Phương trình tính công suất và hiệu suất máy nghiền:

Gọi P là công suất để nghiền vật liệu có kích thước rất lớn đến Dp (cho đơn vò khối

lượng/phút) i = .

3

P Kb

1

Dp

trong đó Kb là hằng số tùy thuộc loại máy nghiền và vật liệu nghiền.

Theo đònh nghóa, chỉ số công Wi là năng lượng cần thiết để nghiền vật liệu có kích

thước ban đầu rất lớn đến sản phẩm có 80% lọt qua rây 100m (Kw.h/tấn nguyên liệu). Chỉ

số công phụ thuộc vào loại máy nghiền (các máy cùng loại có Wi xấp xỉ nhau) và vật liệu

nghiền (các vật liệu khác nhau có Wi khác nhau).

Ta có sự liên hệ giữa Wi và Kb như sau (xét theo công suất tính bằng kW/phút):

1

60Wi K b

100.103

60Wi

Kb

19Wi

10

1

P 19Wi

Dp

Gọi P1 19Wi

1

và P2 19Wi

Dp1

1

Dp 2

Công suất nghiền 1 tấn vật liệu/phút từ Dp1 đến Dp2 là:

1

1

P P2 P1 19Wi

Dp 2

Dp1

Gọi T là năng suất (tấn/phút). Công suất nghiền T tấn vật liệu/phút từ Dp1 đến Dp2 là:

1

1

P P1 P 2 19Wi

T (KW)

D

D

p2

p1

Dp1, Dp2 là kích thước của nguyên liệu và sản phẩm (tính bằng mm).

Nếu nghiền khô, P được nhân với 4/3.

Công suất tiêu thụ cho động cơ của máy nghiền:

P’ = UI.cos

Với: U: Điện thế, V

I: Cường độ dòng điện, A

cos: thừa số của công suất.

Hiệu suất của máy nghiền:

P

H .100%

P'

3. Phương trình thực nghiệm biễu diễn sự phân phối kích thước đối với hạt nhuyễn:

d

KDbp

dD p

: khối lượng tích lũy trên kích thước Dp

Dp: kích thước hạt, mm.

K, b: hai hằng số biểu thị đđặc tính phân phối của khối hạt.

Lấy tích phân từ = 1 đến = 2 tương ứng với Dp = Dp1 và Dp = Dp2, ta có:

4

K

Dbp11 Dbp 21

b 1

Tổng quát, ta xét giữa rây thứ n và rây thứ n-1 và giả sử sử dụng rây tiêu chuẩn có

Dpn-1/Dpn = r = const.

K b 1

n n n 1

Dpn Dbpn11

b 1

Thay Dpn-1 = r.Dpn , ta được:

K(r b 1 1)

K(r b1 1) b1

với K'

n

D pn K' D bpn1

b 1

b 1

Hoặc:

logn = (b+1)logDpn + logK’

K’ hoặc b được xác đònh bằng cách vẽ n theo Dpn trên đồ thò log – log để suy ra hệ

số góc (b+1) và tung độ gốc K’=> K và b.

1 2

4. Công thức tính hiệu suất rây:

J

E

100

Fa

F: khối lượng vật liệu ban đầu cho vào rây, g

J: khối lượng vật liệu dưới rây, g

a: tỷ số hạt có thể lọt qua rây, %

Tích số F.a trong thí nghiệm được xác đònh như sau: Đem rây một khối lượng F của

vật liệu khảo sát, xác đònh được J1; lấy vật liệu còn lại trên rây F = J1 đem rây lại, xác đònh

được J2; tiếp tục lấy phần vật liệu còn lại F – (J1 + J2) và rây lại lần nữa.

Tổng số J1 + J2 +… sẽ tiệm cận đến F.a

Hiệu suất rây là 100% nếu J1 = F.a

5. Phương trình trộn:

Khi trộn một khối lượng a chất A với một khối lượng b chất B tạo thành một hỗn hợp

đồng nhất thì thành phần của A và B trong hỗn hợp lý tưởng:

a

CA

ab

b

CB

ab

Các thành phần này sẽ như nhau ở mọi phần thể tích của hỗn hợp. Nhưng hỗn hợp lý

tưởng này chỉ đạt được khi thời gian trộn tăng đến vô cực và không có yếu tố chống lại quá

trình trộn. Trên thực tế, thời gian không thể tiến tới vô hạn nên thành phần các chất A, B ở

các phần thể tích khác nhau là khác nhau.

Để đánh giá mức độ đồng đều của hỗn hợp, ta đặc trưng bởi giá trò sai biệt bình phương

trung bình.

Nếu trong phần thể tích Vi của hỗn hợp thực có thành phần thể tích của chất A và B

lần lượt là CiA và CiB thì giá trò sai biệt bình phương trung bình của hỗn hợp thực đó là:

N

sA

(C

i 1

A

C iA ) 2

N 1

5

N

sB

(C

i 1

B

C iB ) 2

N 1

Với CA, CB là thành phần trung bình của chất A, B trong hỗn hợp.

Ta thấy sA, sB càng nhỏ khi hỗn hợp đó càng gần với hỗn hợp lý tưởng, chúng phụ

thuộc nhiều yếu tố nhưng quyết đònh nhất là thời gian trộn. Trên thực tế, tùy theo yêu cầu

của s mà ta xác đònh thời gian trộn thích hợp.

Để đánh giá mức độ trộn một hỗn hợp, ta có thể dùng đại lượng khác là chỉ số trộn và

được đònh nghóa:

Is e

S

Với e: độ lệch chuẩn lý thuyết

CA CB

e

n

Suy ra:

CA CB (N 1)

Is

N

n (CA CiA )2

i 1

Với n: tổng số hạt trong trường hợp trộn vật liệu rời.

III.

DỤNG CỤ – THIẾT BỊ & PHƯƠNG PHÁP THÍ NGHIỆM :

1. Dụng cụ – thiết bò:

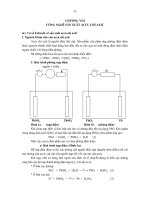

Máy nghiền:

Trong bài thí nghiệm này ta sử dụng máy nghiền mòn loại búa đúc nạp liệu chiều trục.

a) Cấu tạo :

Cấu tạo của máy gồm có 2 bộ phận chính là: vít tải và bộ phận nghiền.

Vít tải có tác dụng chuyển vật liệu vào bộ phận nghiền.

b) Nguyên tắc hoạt động của máy nghiền búa :

Vật liệu trong máy nghiền búa được nghiền nhỏ do sự va đập của búa vào vật liệu và

chà xát vật liệu giữa búa và thành máy. Các hạt vật liệu sau khi nghiền có kích thước nhỏ

hơn lỗ lưới phân loại sẽ đi ra ngoài, các hạt có kích thước lớn hơn lỗ lưới phân loại sẽ được

tiếp tục nghiền.

Máy nghiền được gắn với một Ampere kế để đo cường độ dòng điện. Ngoài ra trong

quá trình thí nghiệm ta còn sử dụng thì kế để đo thời gian nghiền.

Máy rây:

Trong bài thí nghiệm này ta sử dụng máy rây rung.

a) Cấu tạo :

Gồm có 4 lưới rây: 0,425mm; 0,315mm; 0,200mm; 0,160 và một rây cuối cùng kín để

hứng vật liệu.

b) Nguyên tắc hoạt động :

Sự rung động được tạo thành nhờ đối trọng quay. Các đóa có đối trọng được gắn lên

trục dẫn động của máy. Khi trục quay thì các đóa này gây nên lực quán tính làm cho thùng

sàng chuyển động theo các hướng khác nhau ở lưới trên các hạt lớn được tách ra, còn ở

lưới dưới là các hạt nhỏ.

6

Máy rây được gắn với một thì kế để điều chỉnh thời gian rây.

Máy trộn:

Trong bài thí nghiệm này ta sử dụng máy trộn thùng quay hình trụ hoạt động gián

đoạn.

a) Cấu tạo :

Gồm thùng chứa vật liệu được truyền động quay qua các gối đỡ hay các trục được gắn

với thùng.

Trên thân máy có chế tạo một cửa để nhập và tháo vật liệu.

b) Nguyên tắc hoạt động :

Khi thùng quay, dưới tác dụng của lực ly tâm, vật liệu trong thùng sẽ được nâng lên

và rơi xuống tạo sự đảo trộn trong khối vật liệu.

Máy trộn thùng quay có ưu điểm là do cấu tạo đơn giản, năng suất lớn. Nhưng có

nhược điểm là vật liệu có thể dập nát khi trộn.

Khi sử dụng máy trộn ta phải kết hợp với việc sử dụng thì kế để xác đònh thời gian

trộn.

2. Phương pháp thí nghiệm:

a) Thí nghiệm nghiền:

- Cân 200g mẫu vật liệu gạo đem nghiền.

- Bật công tắc máy nghiền cho chạy không tải đo cường độ dòng điện lúc không

tải.

- Cho gạo vào máy, bật công tắc vít tải nhập liệu, bấm thì kế đo cường độ dòng

điện có tải cực đại. Khi cường độ dòng điện trở lại giá trò không tải bấm thì

kế để xác đònh thời gian nghiền.

- Tháo sản phẩm ra khỏi máy nghiền.

b) Thí nghiệm rây:

Thí nghiệm xác đònh hiệu suất rây:

- Lấy 80g sản phẩm sau khi nghiền đem rây để xác đònh hiệu suất rây có kích

thước 0,3mm.

- Rây 5 lần, mỗi lần 5 phút, cân lượng vật liệu lọt qua rây.

Thí nghiệm xác đònh sự phân bố kích thước vật liệu sau khi nghiền:

- Lấy 80g sản phẩm còn lại đem rây 20 phút, cân lượng vật liệu tích lũy ở mỗi

rây.

c) Thí nghiệm trộn:

- Cân 1,5 kg đậu xanh và 3 kg đậu nành.

- Cho vật liệu vào máy trộn, khởi động máy trộn, bấm thì kế xác đònh thời gian

trộn.

- Dừng máy tại mỗi thời điểm 5" , 15", 30", 60", 120", 300" và lấy mẫu.

- Lấy mẫu (8 mẫu) tại các điểm theo sơ đồ, đếm số hạt đậu xanh và hạt đậu nành

có trong mỗi mẫu.

Sơ đồ lấy mẫu :

1

2

3

4

5

6

7

8

Hình 1: Vò trí lấy hạt trong thùng trộn.

7

IV.

KẾT QUẢ THÍ NGHIỆM :

1. Thí nghiệm nghiền:

Công suất tiêu thụ cho động cơ của máy nghiền khi có tải

Pcó tải= U.I.cos =220 x 5,2 x 0,8 = 915,2 (W)

Công suất tiêu thụ cho động cơ của máy máy nghiền không tải:

Pkhông tải = U.I.cos =220 x 3,6 x 0,8 = 633,6 (W)

Công suất tiêu thụ cho động cơ nghiền vật liệu:

P’ = Pcó tải - Pkhông tải = U.(Itải - Ikhơng tải) = 915,2 – 633,6= 281,6 (W)

Công suất nghiền vật liệu:

4

1

𝐷

√ 𝑝2

𝑃 = 3 19𝑊𝑖 (

−

1

)𝑇

𝐷

√ 𝑝1

4

1

1

− 2) 3,636 ×

√

√0,395

= 3 × 19 × 13 × 103 × (

10−4=105,85(W)

Với:

Wi = 13 Kw.h/tấn

𝑇=

200×10−6 ×60

= 3,6364 × 10−4 (tấn gạo/phút).

33

Dp1, Dp2: kích thước của hạt gạo trước và sau khi nghiền.

Dp1 = 2 mm

Dp2 = 0,395 mm

Hiệu suất của máy nghiền: H = P/P’=105,85/281,6=37,59%

2. Thí nghiệm rây:

Xác đònh hiệu suất rây:

Bảng 5: Số liệu xác đònh hiệu suất rây kích thước 0,2mm.

Tổng thời gian (ph)

Khối lượng qua rây Ji

(g)

∑Ji (g)

1

5

27,1

27,1

2

10

0,6

27,7

3

15

0,4

28,1

4

20

0,3

28,4

5

25

0,1

28,5

Lần rây

Tích số: F.a = 28,5 (g)

Khối lượng vật liệu lọt qua rây ngay lần rây đầu tiên : J1= 27,1(g)

Hiệu suất rây: 𝐸

𝐽

27,1

= 𝐹.𝑎 = 28.5 × 100 = 95,1%

8

Hình 2: Đồ thò biễu diễn tổng khối lượng qua rây theo số lần rây.

Giản đồ Ji theo số lần rây

28.6

∑Ji 28.4

28.2

28

27.8

27.6

27.4

27.2

27

0

1

2

3

4

5

6

số lần rây

Series1

Kết quả phân tích rây:

Bảng 6: Tính log ΔΦn và ΔΦn , logDpn

.Kích thước

rây (mm)

Khối lượng

trên rây (g)

Khối lượng tích luỹ

trên kích thước D Φ

(g)

Phân khối

lượng tích lũy

trên rây ΔΦn

lgΔ n

lgDpn

0,425

21,0

21,0

0,263

-0,581

-0,372

0,315

24,6

45,6

0,308

-0,512

-0,502

0,200

7,4

53,0

0,093

-1,034

-0,699

0,150

12,7

65,7

0,159

-0,799

-0,824

Hình 3: Đồ thò lgΔ n và lgDpn

-0,001

-0,001

-0,001

0,000

0,000

lgΔ n

0,000

0,000

0,000

y = 0,8301x - 0,2343

0,000

-0,001

-0,001

-0,001

-0,001

lgDpn

9

Hình 4: Đồ thò phân phối tích lũy của sự phối kích thước của vật liệu trên rây.

Dp

0.450

0.400

0.350

0.300

0.250

0.200

0.150

0.100

0.050

0.000

0.000

0.200

0.400

0.600

0.800

1.000

1.200

Phân khối lượng tích lũy tn

3. Thí nghiệm trộn:

Gọi N là đậu nành và X là đậu xanh.

CN=0.667

CX=0.333

Tại thời đđiểm 5''

Mẫu

N

X

CiN

(CiN-CN)2

∑(CiN-CN)2

1

211

79

0,728

0,004

0,264

2

152

149

0,505

0,026

3

181

100

0,644

0,001

4

159

197

0,447

0,048

5

153

221

0,409

0,066

6

204

90

0,694

0,001

7

110

228

0,325

0,116

8

180

110

0,621

0,002

n

Is

2524 0,048

Tại thờiđđiểm 15''

Mẫu

N

X

CiN

(CiN-CN)2

∑(CiN-CN)2

1

189

133

0,587

0,006

0,193

2

168

171

0,496

0,029

3

157

157

0,500

0,028

4

177

155

0,533

0,018

5

161

187

0,463

0,042

6

194

84

0,698

0,001

7

178

184

0,492

0,031

8

160

180

0,471

0,038

n

Is

2635 0,055

10

Tại thờiđñiểm 30''

Mẫu

N

X

CiN

(CiN-CN)2

∑(CiN-CN)2

1

188

111

0,629

0,001

0,188

2

170

140

0,548

0,014

3

178

162

0,524

0,020

4

190

135

0,585

0,007

5

195

189

0,508

0,025

6

156

117

0,571

0,009

7

172

153

0,529

0,019

8

140

245

0,364

0,092

n

Is

2641 0,056

Tại thờiđñiểm 60''

Mẫu

N

X

CiN

(CiN-CN)2

∑(CiN-CN)2

1

224

107

0,677

0,000

0,081

2

201

121

0,624

0,002

3

190

157

0,548

0,014

4

187

146

0,562

0,011

5

205

149

0,579

0,008

6

140

100

0,583

0,007

7

177

159

0,527

0,020

8

155

140

0,525

0,020

n

Is

2558 0,087

Tại thời ñiểm 120''

Mẫu

N

X

CiN

(CiN-CN)2

∑(CiN-CN)2

1

220

99

0,690

0,001

0,064

2

192

131

0,594

0,005

3

178

138

0,563

0,011

4

215

150

0,589

0,006

5

171

129

0,570

0,009

6

166

113

0,595

0,005

7

181

145

0,555

0,012

8

179

150

0,544

0,015

n

Is

2557 0,097

11

Tại thờiđđiểm 300''

Mẫu

N

X

CiN

(CiN-CN)2

∑(CiN-CN)2

1

177

73

0,708

0,002

0,078

2

200

136

0,595

0,005

3

179

117

0,605

0,004

4

155

120

0,564

0,011

5

180

173

0,510

0,025

6

195

64

0,753

0,007

7

185

140

0,569

0,009

8

183

155

0,541

0,016

n

Is

2432 0,090

Hình 5: Đồ thò biểu diễn chỉ số trộn Is theo thời gian.

0.120

Is

0.100

0.080

0.060

0.040

0.020

0.000

0

30

60

90

120

150

180

210

240

270

300

330

s

Dựa vào hình 5, ta thấy thời gian sấy phù hợp là từ 90 đến 120 giây.

V.

BÀN LUẬN :

1. Bàn luận sự thích nghi của đònh luật Bond để tiên đoán công suất nghiền, đặc biệt

chú trọng về các giả thiết.

Có 3 thuyết đưa ra đònh nghóa và cách tính công nghiền vật liệu là: Rittinger, Kick và

Bond.

Thuyết bề mặt của Rittinger:

Công dùng trong quá trình nghiền tỉ lệ thuận với diện tích bề mặt mới tạo thành của

sản phẩm nghiền. Giả thiết rằng cục vật liệu đem nghiền có hình lập phương, kích thước

ban đầu D, sau khi nghiền nhỏ vẫn có hình lập phương với kích thước d. Đònh luật Rittinger

có thể viết là:

N

1 1

Kr: hằng số Rittinger

Kr

G

d D

12

Đònh luật này có thể áp dụng đúng đắn trong điều kiện năng lượng cung cấp cho một đơn

vò khối lượng chất rắn là không quá lớn và có thể được dùng để ước tính cho quá trình thực

với Kr được xác đònh bằng thực nghiệm trên máy nghiền cùng loại với máy nghiền thực. Vì

có điều kiện ràng buộc về năng lượng và việc xác đònh hệ số Kr rất phức tạp do phải xác

đònh hệ số này ứng với một loại vật liệu và một loại máy nghiền xác đònh, cho nên thuyết

này không có tính thực tế cao trong việc tiên đoán công suất nghiền. Đònh luật Rittinger

thích hợp cho nghiền mòn nhất là máy nghiền bi.

Thuyết thể tích của Kick:

Công cần thiết để nghiền một vật liệu cho trước là không đổi ứng với cùng một mức

độ nghiền, bất chấp kích thước ban đầu của vật liệu.

N

K k lg i

G

i: mức độ nghiền , i = D/d

Kk: hằng số Kick

Đònh luật Kick được dùng trong trường hợp đập nghiền thô và nghiền mòn bằng va

đập.

Đònh luật Bond cùng với chỉ số công:

Công cần thiết để tạo nên hạt có đường kính d từ cục vật liệu ban đầu rất lớn (D = )

S 6

tỷ lệ với căn bậc hai tỉ số diện tích bề mặt – thể tích sản phẩm,

V Dh

Kb

N

G

Dh

1

N

1

K b

G

D

d

Kb: hằng số Bond phụ thuộc vào loại máy nghiền và vật liệu nghiền.

: hệ số hình dạng hạt.

Để ứng dụng đònh luật Bond vào việc tính toán, ta đònh nghóa đại lượng chỉ số công

như trong phần lý thuyết bài thí nghiệm. Do chỉ số công có giá trò khác nhau phụ thuộc vào

loại vật liệu nghiền và loại máy nghiền nên đònh luật Bond có tính linh động và chính xác

hơn 2 đònh luật trên. Ngoài ra đònh luật Bond còn có thể áp dụng được với cả vật liệu thô,

vật liệu ướt, cả nghiền thô lẫn nghiền mòn. Do đó đònh luật Bond có tính thực tế hơn.

2. Nhận xét về hiệu suất rây và nghiền đo được. So sánh với kết quả trong sách. Giải

thích các sai biệt.

Nghiền:

Hiệu suất nghiền dưới 50% (H = 37,59%) do các tổn thất sau:

Tổn thất năng lượng dưới dạng nhiệt năng của dây dẫn điện.

Tổn thất năng lượng do ma sát của các bộ phận trong máy nghiền.

Tổn thất do một phần năng lượng dư thừa khi tạo thành bề mặt mới sẽ biến thành

nhiệt.

Ảnh hưởng sai số bên phần rây ra.

hay

13

Rây:

Hiệu suất rây thu được khá cao (95,1%) nhưng vẫn khó đạt được gần 100% nguyên nhân

trong khi rây do ma sát nhiều hạt vật liệu tích điện dẫn đến dù kích thước nhỏ hơn lỗ rây

nhưng nó vẫn không lọt qua rây hay bám dưới bề mặt rây khá nhiều.

3. Bàn luận về độ tin cậy của kết quả và các yếu tố ảnh hưởng nhiều nhất.

Nghiền

Hiệu suất nghiền không cao lắm nhưng kết quả có thể tin cậy được bởi vì có nhiều

sai số và tổn thất nên hiệu suất nghiền không cao là điều có thể chấp nhận được.

Các yếu tố ảnh hưởng đến hiệu suất nghiền:

Tính chất của vật liệu: kích thước vật liệu trước và sau khi nghiền, độ đồng đều

của vật liệu, đặc tính riêng của vật liệu: giòn, dẻo…

Chế độ nghiền: khô hay ướt, kín hay hở.

Loại máy nghiền: máy nghiền bi, máy nghiền búa, máy nghiền nón, máy nghiền

trục…

Sai số của dụng cụ đo: cân, thì kế.

Sai số do thao tác: cân mẫu.

Kết quả thí nghiệm rây: do kết quả đó ảnh hưởng trực tiếp đến việc tính công

suất nghiền.

Rây

Kết quả tính hiệu suất rây có độ tin cậy cao do các nguyên nhân đã được liệt kê trên.

Tuy nhiên, kết quả hiệu suất rây vẫn có sai số là do ta đã lấy gần đúng F.a = J 1 + J2 + J3 +

J4 + J5 và sai số trong việc trong việc can mẫu.

Các yếu tố ảnh hưởng đến hiệu suất rây:

Độ ẩm vật liệu rây: khi thiết bò rây hoạt động, các hạt vật liệu sẽ chuyển động

trên bề mặt rây. Nếu vật liệu có độ ẩm lớn thì chúng sẽ dính vào nhau làm tăng

kích thước hạt và hạt sẽ không lọt qua được rây. Ngoài ra, nếu có độ ẩm cao thì

vật liệu sẽ dễ dàng dính vào lỗ rây làm bít kín lỗ rây gây ra sai số khi đo và tính

toán. Do đó, độ ẩm vật liệu có ảnh hưởng rất lớn đến kết quả thí nghiệm.

Kích thước vật liệu trên rây: hạt có kích thước càng chênh lệch nhiều với kích

thước lỗ rây thì kết quả rây càng chính xác.

Bề dày lớp vật liệu: lớp vật liệu càng dày thì kết quả rây càng kém chính xác do

lớp vật liệu bên trên khó đi được xuống dưới để qua rây.

Độ đồng đều của hạt trên rây: hạt càng đồng đều thì hiệu suất càng cao.

Thời gian rây: thời gian càng dài thì hiệu suất càng cao.

4. Nhận xét về cách lấy mẫu trong thí nghiệm trộn.

Mẫu trong thí nghiệm trộn được lấy tại 6 thời điểm khác nhau: 5" , 15", 30", 60", 120"

và 300". Tại mỗi thời điểm ta lấy 8 mẫu theo sơ đồ:

1

2

3

4

5

6

7

8

Ta phải lấy mẫu ở những vò trí như trên để đảm bảo có thể khảo sát hết toàn bộ khối

hạt, làm cho mẫu lấy có tính đặc trưng và như vậy kết quả sẽ có độ chính xác cao. Bởi vì

trong quá trình trộn không phải tại mọi vò trí đều có sự phân bố các hạt như nhau, cho nên

ta phải lấy tại nhiều vò trí để tính trung bình của nó. Khối hạt chỉ có sự phân bố đồng đều

nhất tại một thời điểm nào đó trong quá trình trộn mà thôi.

14

Bên cạnh đó, ta phải lấy mẫu tại 6 thời điểm khác nhau để khảo sát sự thay đổi của

chỉ số trộn theo thời gian. Từ đó tìm ra được thời điểm mà khối hạt đạt được chỉ số trộn cao

nhất. Đó chính là thời gian mà ta nên tiến hành trộn khối hạt để đạt được độ đồng đều cao

nhất.

5. Bàn về độ tin cậy của kết quả trộn và các yếu tố trong thí nghiệm ảnh hưởng nhiều

nhất đến thí nghiệm trộn:

Độ tin cậy của kết quả thí nghiệm trộn không đáng tin cậy, vì xảy ra sai sót

của nhóm trong việc vận hành của nhóm, ( lần trộn đầu that ra là có thời

gian lớn hơn 5s, do nhóm bật công tắc điện không dứt khoát).

- Hai loại vật liệu đem trộn (đậu xanh và đậu nành) có kích thước khá chênh lệch

và khối lượng cũng khác nhau, mà công thức thiết lập để tính thành phần hỗn

hợp theo số hạt là dành cho hai vật liệu có cùng kích thước và khối lượng, cho

nên cách tính thành phần theo khối lượng và theo số hạt cho đậu xanh và đậu

nành sẽ khác nhau. Do đó sẽ mắc sai số khi tính thành phần theo số hạt.

Theo lý thuyết, chỉ số trộn sẽ tăng dần theo thời gian trong giai đoạn đầu (mức độ

trộn càng cao), sau đó, nếu thời gian trộn quá lâu thì chỉ số trộn sẽ giảm (do có các

lực, thường là lực tónh điện, hiện diện trong quá trình trộn bột khô chống lại quá trình

trộn và gây ra ảnh hưởng đáng kể; khi thời gian trộn lâu, các lực này sẽ làm cho vật

liệu có xu hướng tách ra khỏi nhau, các vật liệu cùng loại sẽ kết dính lại và giảm chỉ

số trộn). Như vậy, theo hình 5 đồ thò đi lên tới khoảng 120s thì có xu hướng đi xuống,

như vậy sai số của thí nghiệm vẫn tuân theo lý thuyết nên vẫn chấp nhận được.

Các yếu tố ảnh hưởng đến quá trình trộn:

Kích thước hạt: hạt có kích thước càng đồng đều thì quá trình trộn càng tốt.

Khối lượng riêng của vật liệu trộn: hạt có khối lượng riêng khác nhau thì càng

ảnh hưởng xấu đến quá trình trộn, dễ dàng dẫn đến sự phân loại theo khối lượng

riêng.

Khối lượng riêng xốp: thay đổi trong suốt quá trình trộn, có thể giảm do bọng khí

trong khối hạt hoặc tăng do rung động hoặc nén cơ học.

Hình dạng hạt: có thể có các dạng hình cầu, hình phiến, hình lập phương…

Độ ẩm vật liệu: nếu vật liệu nhão thì quá trình trộn sẽ rất khó khăn, thực tế, trong

một số quá trình trộn có thể cho thêm một lượng chất lỏng nhỏ vào để giảm bụi

hoặc đáp ứng một nhu cầu đặc biệt.

Tính dễ vỡ (dòn): là tính chất dễ vỡ vụn của vật liệu trong quá trình sử dụng.

Tính kết dính: các hạt cùng loại có khuynh hướng kết dính lại với nhau gây khó

khăn cho quá trình trộn.

Sự tích điện của hạt ảnh hưởng xấu đến quá trình trộn vì xuất hiện lực tónh điện

giữa các hạt tích điện trái dấu, khó khăn cho việc phân phối đều.

Nhiệt độ giới hạn của vật liệu

VI.

PHỤ LỤC :

1. Dựng giản đồ Ji theo thời gian rây và tính hiệu suất rây:

Ta coi như: F.a = J1 + J2 + J3 + J4 = 28,5g

i

Từ đó ta tính hiệu suất rây theo công thức E i

J

j1

Fa

i

100

15

2. Xác đònh hằng số K và b:

Ta dựng đồ thò hình 2 theo phương pháp bình phương cực tiểu.

Đường thẳng: logn = (b+1)logDpn + logK’

Tương ứng: y = 0,8301x -0,2343

Từ đó ta có: b + 1 =0.8301 và log K’ = -0,2343

=> b = -0,1699

va ø

K’ = 0,583

Đối với máy rây sử dụng trong thí nghiệm, ta có r = Dpn-1/Dpn

Do các giá trò r không bằng nhau nên ta lấy giá trò trung bình:

r = (0,421/0,315+0,315/0,2+0,2/0,16)/3 =1,419

Ta tính giá trò của K từ các giá trò của b, K’, r có được theo công thức sau:

𝐾=

𝑏+1

0,8301

′

𝐾

=

0,583 = 1,4352

𝑟 𝑏+1 − 1

1,4190,8301 − 1

3. Xác đònh đường kính tương đương của vật liệu ban đầu:

Kích thước trung bình của hạt gạo trước khi nghiền: Dài

: l = 6mm

Đường kính : d = 1.5mm

Giả sử hạt gạo trước khi nghiền có dạng hình trụ tròn xoay.

Thể tích hạt gạo:

V = (d2/4)l

Diện tích bề mặt hạt gạo:

S = dl + 2(d2/4)

Đường kính tương đương của hạt gạo là đường kính của hạt hình cầu có cùng thể tích

và diện tích bề mặt với hạt gạo. Do đó đường kính tương đương của hạt gạo trước khi nghiền

là:

V

3dl

3 1.5 6

D p1 6

2(mm)

S 2l d 2 6 1.5

4. Xác đònh đường kính tương đương của sản phẩm Dp2:

d

KD bp

Phương trình vi phân:

dD p

d K D bp dD p

−𝐾 𝑏+1

−1,4352 0,8301

=

𝐷𝑝 + 𝐶 =

𝐷

+𝐶

𝑏+1

0,8301 𝑝

: phần khối lượng tích lũy trên kích thước Dp, g

Khi Dp = 0 thì = 1 C = 1

0,8301

= −1,7289𝐷𝑝

+ 1 𝐷𝑝 = (

−1

1/0,8301

)

−1,7289

Theo đònh luật Bond : Dp2 là kích thước của hạt vật liệu sau khi nghiền sao cho có

80% khối lượng lọt qua rây Phần khối lượng tích lũy = 20% = 0.2

𝐷𝑝 = (

0,2−1

1/0,8301

)

−1,7289

0,395(mm)

5. Xác đònh hiệu suất của máy nghiền :

Công suất tiêu thụ cho động cơ của máy nghiền:

P’ = UIcos (W)

Với U = 220V

I = 5A ( dòng có tải cực đại )

16

cos = 0,8

Với

Công suất nghiền vật liệu:

1

4

1

T

P = P2 – P1 = 19Wi

D

3

D

p2

p1

Wi = 13KW.h/tấn

T = (200. 10-6. 60) /33 = 3,636.10-4 (tấn gạo/phút)

Dp1 = 2mm

Dp2 = 0,395m

Hiệu suất của máy nghiền:

P

H = × 100

P′

6. Tính toán cho quá trình trộn:

Thành phần của đậu nành (N), đậu xanh (X) trong hỗn hợp lý tưởng bằng với thành

phần của chúng trong nguyên liệu ban đầu:

3

2

Đậu nành

CN

3 1,5 3

1,5

1

Đậu xanh

CX

3 1,5 3

Ứng với từng số liệu cho từng thời điểm, ta có các công thức tính sau (bảng

tính cho đậu nành):

Ni

CiA

Ni X i

Với

Ni: số hạt đậu nành trong mẫu đếm

Xi: số hạt đậu xanh trong mẫu đếm

Chỉ số trộn:

C A C B ( N 1)

Is

N

n (C A C iA ) 2

i 1

Với

CA = 2/3, CB = 1/3, N-1 = 8 – 1 = 7

8

n (X i N i )

i 1

TÀI LIỆU THAM KHẢO

[1]. Vũ Bá Minh – Hoàng Minh Nam, “Quá trình và Thiết bò trong Công Nghệ Hóa Học –

Tập 2: Cơ học vật liệu rời”, Nhà xuất bản Khoa học kỹ thuật, Hà Nội, 1998, 233tr.

[2]. Tập thể CBGD bộ moan Quá trình – Thiết bò, Tài liệu hướng dẫn thí nghiệm Quá trình

và Thiết bò, Đại học Bách khoa Tp.HCM.

17