Các chi tiết tiêu chuẩn khuôn ép nhựa - Phần 1

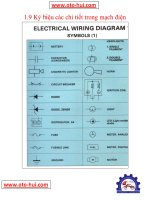

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.36 MB, 49 trang )

Hốc và lõi

Trong phần này, ta sẽ học về hốc và lõi, cách kiểu khối chèn và các giải pháp cho nó, định

vị, vật liệu, và các cách sử dụng khác nhau phụ thuộc vào số lợng sản phẩm mỗi lần ép.

Trớc tiên chúng ta học về nhựa nóng chảy đợc phun vào trong khuôn bằng cách nào.

Khuôn đợc cấu tạo bởi hốc và lõi. Hốc là cái tấm lõm. Lõi là cái tấm lồi. Chúng ta thấy

trớc tiên là nhựa dẻo nóng đợc phun vào trong hốc. Chính xác là nó đợc phun vào

khoảng trống giữa hốc và lõi

Hốc và lõi

Hốc và lõi đợc phân chia theo phơng pháp làm liền khối và phơng pháp ghép. Phơng pháp này đợc quyết định bởi số lợng vật đúc và hình dáng của nó.

- Kiểu làm liền khối:

Hốc và lõi có hình dáng tơng tự nh chi tiết.

- Kiểu lắp ghép:

Gồm các chi tiết khác nhau đợc ghép vào khuôn để đợc hình dáng khuôn cuối cùng,

nó có u điểm nh:

+ Cã thĨ sư dơng vËt liƯu kh¸c víi vËt liƯu khuôn để cải thiện tính chống mài mòn hoặc

dễ điều khiển nhiệt độ trong khuôn.

+ Khi khuôn có hình dạng phức tạp khó gia công trực tiếp cả khuôn, hoặc có nhiều rÃnh

đợc sắp xếp thành hàng, thì dùng các tấm ghép đà đợc gia công trớc sẽ đơn giản hơn.

Ví dụ: Khi cần một chỗ lồi hoặc đờng gân (xem hình a), ngời ta phải gia công rất nhiều

để bỏ đi tất cả vật liệu xung quanh nó và khi hỏng rất khó sửa chữa. Trong hình b dùng miếng

ghép đỡ đợc quá trình gia công và khi hỏng dÔ thay.

Share By

Www.me-cad.com & Www.Docmienphi365.com

H×nh a

H×nh b

+ Cã thĨ thay vËt liƯu cđa bé phận dễ bị hỏng bằng những vật liệu đặc biệt, ngoài ra khi

sửa chữa chỉ cần thay thế những chi tiết bị hỏng.

Ví dụ: Khi cần các lòng khuôn cứng, không nên tôi cứng cả một tấm liền có tất cả các lòng

khuôn vì làm nh vậy có thể bị méo sau khi nhiệt luyện hoặc nếu một trong các lòng khuôn bị

hỏng thì phải sửa toàn bộ tấm. Nếu không thì phải bịt lòng khuôn đó lại để khuôn tiếp tục

hoạt động. Khi dùng các miếng ghép rời thì một lòng khuôn có thể sửa hoặc có thể nhanh

chóng thay lòng khuôn dự trữ.

Tấm ghép gắn vào mặt hốc đợc gọi là khối chèn hốc. Tấm ghép gắn kết với mặt lõi gọi

là khối chèn lõi.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Những yếu tố để quyết định có nên dùng khuôn ghép hay không.

Đặc tính củakhuôn

Vật liệu khuôn

S55C

Thép chuyên dùng

Chi tiết đơn giản

Làm liền

Đặc tính vật đúc

Chi tiết phức tạp

Hình dạng đặc biệt

Dùng lõi chèn

Lõi chèn, hốc chèn

Lõi chèn, hốc chèn

Hình dáng sản phẩm quyết định nên dùng chi tiết chèn đợc gắn với hốc, lõi hoặc cả hai.

Ngoài ra phơng pháp lắp ghép này cũng đợc sử dụng để chế tạo khi hốc và lõi là vật

liệu đặc biệt, phụ thuộc vào vật liệu của vật đúc.

Các kiểu khối chèn

Khối chèn đợc phân theo các loại sau:

+ Dùng bích chèn:

Nếu hình dáng của chi tiết là tròn xoay thì nên sử dụng bích chèn, việc chèn này chỉ cần 1

gờ bích đế để ngăn cản khối chèn khỏi bị trợt.

Vật là hình tròn xoay thì dễ chế tạo khối chèn hoặc khuôn.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Ngoài ra, khi sử dụng tấm chèn chữ nhật có đế thì đợc tiếp xúc với cạnh dài.

Nu H >L., lắp ghép đế theo hướng L, nếu H < L,

theo hng H.

Loại này thích hợp với các miếng ghép loại nhỏ và vừa. Nhợc điểm của nó là làm yếu

khuôn, nhng có u điểm là chiều cao của tấm khuôn và các miếng ghép có thể gia công

bằng quá trình mài rất chính xác.

+ Dùng khối chèn:

Khối chèn thờng đợc sử dụng khi hình dáng của chi tiết là hình vuông.

Khối này liên kết với khuôn bằng vít.

Loại này có nhợc điểm là việc tạo hốc rất đắt vì rất khó làm đợc đáy lỗ phẳng và chính

xác. Nhng cách này có đợc sự lắp ráp vững vàng nên đợc dùng cho loại khuôn cần

các miếng ghép lớn

Share By

Www.me-cad.com & Www.Docmienphi365.com

Tạo khối chèn

Khi làm khối chèn hoặc khuôn thì phải đảm bảo độ chính xác kích thớc, để mối ghép

giữa khối chèn và khuôn không có khe hở.

Nếu kích thớc không chính xác thì khối chèn không đợc tiếp xúc tốt với khuôn và sản

phẩm sẽ không đẹp.

Việc ghép khối chèn vào khuôn đợc tiến hành nh sau:

Share By

Www.me-cad.com & Www.Docmienphi365.com

Với bích chèn:

Với hốc chèn:

Khối chèn được vát góc khi lắp vào

khn.

Khối chèn được vát góc khi lắp vào

khn.

Khi chÕ tạo khối chèn hoặc khuôn thì tại những chỗ có cạnh sắc phải vát góc.

Những góc này có thể không đợc chế tạo là góc vuông do có góc lợn R của lỡi cắt,

ngay cả khi khối chèn hay khuôn đúc đợc chế tạo đúng kích thớc.

Nếu khối chèn tiếp xúc với khuôn mà không có góc vát thì góc đó sẽ bị vớng và khối

chèn không đợc đặt đúng vị trí .

Ngoài ra, khe hở lớn giữa khối chèn khuôn sẽ gây ra phế phẩm. Do đó phải bảo đảm tính

chất lắp ghép theo yêu cầu (trong miền dung sai của lỗ và của trục ) mối lắp ghép này đợc quy định theo tiêu chuẩn công nghiệp Nhật Bản(JIS). Dung sai lắp ghép giữa khối chèn

và khuôn đợc biểu diễn ở bảng dới đây:

Dung sai l ( D )

Dung sai trục ( d )

Bình thường

H7

h6

Chính xác

H6

h5

Trong ®ã, miỊn dung sai của lỗ (D) đợc xác định cụ thể theo từng cỡ lỗ, miền dung sai

của trụ (d) đợc xác định cụ thể theo từng cỡ trục.

Dung sai lắp ghép phụ thuộc vào đờng kính ngoài của lỗ hay của trục và kiểu lắp ghép

(lắp ghép có khe hở, lắp ghép trung gian hoặc lắp chặt).

Vị trí khối chèn

Share By

Www.me-cad.com & Www.Docmienphi365.com

Vị trí của khối chèn đợc xác định bởi số lợng chi tiết hay loại khối chèn.

Định vị khối chèn nh sau:

Khi dựng bớch chốn:

Gia cụng

Khối chèn đợc ghép tiếp trực với

khuôn, cả khối chèn và khuôn cần

đợc chế tạo chính xác

Lắp ráp

Dễ xác định vị khối chèn vào với

khuôn vì chúng đợc chế tạo chính

xác

Khi dựng khi chốn:

Chế tạo

khuôn đợc làm với kích thớc của khối

chèn cộng thêm kích thưíc cđa kªnh dÉn.

ThËm chÝ nÕu cã sai lƯch vỊ kích thớc

khuôn thì phơng pháp này dễ xử lý bởi vì

có kênh dẫn (đợc chế tạo riêng) đợc sử

dụng để điều chỉnh.

Lắp ghép

Khó định vị khối chèn bởi vì có kênh dẫn

tham gia vào chuỗi kích thớc lắp và sai

số kích thớc dễ xảy ra.

Khi dựng khi chốn:

Chế tạo

khuôn đợc chế tạo dễ hơn vì kích

thớc của chêm đợc dùng ®Ĩ ®iỊu

chØnh ngay c¶ khi cã sai sè vỊ kÝch

thưíc khuôn.

Lắp ghép

Do khối chèn đợc ghép thành bộ

ở bên ngoài, nên lỗi về tiếp xúc ít

xuất hiện, dễ xác định vị trí của

khối chèn

Hệ thống rÃnh dẫn:

Trong mục này, ta sẽ học về những chức năng, đặc tính và hình dạng của đậu rót, rÃnh dẫn

và cổng phân phối.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Nguyên liệu nhựa chảy vào khuôn qua hệ thống cấp nhựa đựợc miêu tả nh sau (hình):

Nhựa nóng chảy đợc phun từ họng phun sẽ đi qua đậu rót (Bạc đậu rót- sprue bush), rÃnh

dẫn, và cổng phân phối để điền đầy nhựa vào lòng khuôn.

Đậu rót (cuống phun):

Đậu rót là kênh nối giữa họng phun và rÃnh dẫn nhựa, qua đó nhựa phun nóng chảy đợc

chuyển từ đầu phun vào khuôn. Nó là một phần của bạc đậu rót, một chi tiết riêng đợc lắp

ghép với khuôn.

u rút l bộ phận tiếp xúc với họng phun của máy tạo hình phun dùng để nhập vật liệu

vào trong khn từ họng phun của máy tạo hình phun, cửa vào đó thường có đường kính

khoảng 3÷6 mm, tuy nhiên có thể phối hợp nghiêng 2÷40 để dễ kéo ra khỏi khn, đầu kia

gắn với rãnh dẫn. Mặt tiếp xúc giữa đậu rót với họng phun dễ phát sinh vết xước và dễ mòn,

người ta lắp vào đây một bộ phận gọi là bạc đậu rót sprue bush để dễ thay thế khi hng

RÃnh dẫn: (kênh dẫn nhựa)

RÃnh dẫn là đoạn nối giữa cuống phun và miệng phun. Nó dẫn nhựa nóng chảy vào lòng

khuôn

Cổng phân phối: ( miệng phun)

Cổng phân phối là cửa mà nhựa nóng chảy chảy từ kênh nhựa vào các lòng khuôn.

Cổng phân phối thờng đợc giữ ở kích thớc nhỏ nhất và đợc mở rộng nếu cần thiết. Những

cổng phân phối lớn rất tốt cho sự chảy êm của dòng nhựa. Tuy nhiên, trở ngại là phải có thêm

nguyên công cắt và nó để lại vết cắt lớn trên sản phẩm. Cần chú ý là cổng phân phối càng

ngắn càng tốt. Có thể là từ 0,8 đến 1,5 (mm).

Vị trí của cổng phân phối rất quan trọng. Giả sử nh điều kiện phun khuôn và thiết kế sản

phẩm hoàn toàn đúng, nhng vị trí của cổng phân phèi sai cã thĨ t¹o ra mét sè khut tËt khi

phun khu«n.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Hình

Đậu rót, rÃnh dẫn, và cổng phân phối sẽ bị loại bỏ sau khi hoàn thành sản phẩm. Tuy nhiên,

rÃnh dẫn và cổng phân phối là phần quan trọng ảnh hởng đến chất lợng hoặc giá thành

của chi tiết.

Chúng ta hÃy mô tả cụ thể rÃnh dẫn và cổng phân phối

RÃnh dẫn

Khi nhựa nóng chảy chạm vào khuôn lạnh sẽ nhanh chóng bị đông lại tạo thành một lớp vỏ,

trong khi phần chính giữa dòng chảy vẫn còn là nhựa nóng chảy (xem hình).

Lúc đầu lớp nhựa đông lại rất mỏng vì thế nhiệt mất đi rất nhanh và lớp nhựa đó càng dày

thêm. Sau một thời gian lớp nhựa đông sẽ đạt tới độ dày nhất định thì nhiệt thu đợc từ

nhựa và nhiệt ma sát sinh ra từ dòng chảy sẽ cân bằng với lợng nhiệt đà mất. Thời điểm

này đà đạt đợc trạng thái cân bằng nh trong hình 21.

Vì nhựa dẫn nhiệt kém nên lớp vỏ ngoài sẽ đóng vai trò là lớp cách nhiệt cho lõi giữa nóng

chảy của dòng nhựa và giữ nhiệt cho nó. Do đó nguyên liệu nhựa vẫn có thể chảy qua lõi

giữa trong quá trình phun. Nếu tốc độ phun tăng thì lớp nhựa đông lại sẽ bị mỏng đi do

nhiệt ma sát sinh ra cao hơn. Tơng tự nh thế, độ nóng chảy và nhiệt độ của khuôn sẽ cao

làm giảm độ dày của lớp vỏ nhựa đông đặc nh hình 22.

Để có đợc lớp cách nhiệt bằng phẳng, không nên để góc nhọn làm cản trở dòng chảy.

Ngoi ra thờng có vùng làm nguội chậm đợc đặt ở cuối của cuống phun và kênh nhựa.

Điều này cho phép nhựa nóng chảy có thể chảy qua nh trong hình 26 và hình 27. Khi

trong khuôn có kênh nhựa dài thì vùng làm nguội chậm là cần thiết.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Hình

Hình

Để xác định rõ hình dạng, kích thớc, và vị trí của rÃnh dẫn cần quan tâm đến chất lợng

và vật liệu cần thiết của sản phẩm, số lợng lòng khuôn, để đảm bảo áp suất phun

(injection pressure) và nhiệt ®é cđa nhùa nãng ch¶y.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Hình dạng rÃnh dẫn.

Kênh nhựa càng ngắn càng tốt để nhanh chóng điền đầy lòng khuôn mà không bị mất

nhiều áp lực.

Kích thớc phải đủ nhỏ để giảm phế liệu và lợng nhựa trong lòng khuôn nhng phải đủ

lớn để chuyển một lợng vật liệu đáng kể để điền đầy lòng khuôn nhanh và giảm sự mất áp

lực ở kênh nhựa và các miệng phun.

Việc lựa chọn tiết diện rÃnh dẫn sao cho sự cản dòng chảy và tổn hao nhiệt độ là nhỏ nhất

khi nhựa lỏng chảy vào lòng khuôn.

hình chữ U

Có ba kiểu tiết diện rÃnh dẫn chính: tròn

hình thang

Kênh nhựa tròn đợc a chuộng vì tiết điện ngang hình tròn sẽ cho phép một lợng vật

liệu tối đa chảy qua mà không bị mất nhiều nhiệt. Tuy nhiên vì mục đích chế tạo khuôn, loại

này đắt hơn vì kênh nhựa phải nằm ở hai bên của mặt phân khuôn.

Kênh hình thang cũng có lợi nhng sẽ phải sử dụng nhiều vật liệu hơn. So với kênh nhựa

tròn thì kênh nhựa hình thang dễ gia công hơn vì nó chỉ có ở một bên mặt phân khuôn. Vì

lý do đó, rÃnh dẫn tiết diện hình thang hay đợc dùng hơn. Đặc biệt nó còn đợc sử dụng

khi có bộ phận trợt qua mặt phân khuôn ở chỗ có rÃnh dẫn.

Loại kênh hình chữ nhật không nên dùng vì nó có thể gây ra nhiều sự cố. Kênh nhựa hình

bán nguyệt và hình cung là loại tồi nhất và hiện nay ít đợc sử dụng.

Tóm lại: Tiết diện ngang của loại kênh tốt phải là hình tròn hoặc hình thang. Kích thớc

tiết diện ngang của kênh phụ thuộc vào độ dày thành, khối lợng sản phẩm cũng nh loại

nhựa sử dụng. Kênh nhựa phải đợc thiết kế để điền đầy lòng khuôn đúng tỉ lệ quy định để

tránh hiện tợng không đều dẫn đến sự cố, bị cong vênh. Muốn tránh đợc điều này cần có sự

cân bằng trong hƯ thèng kªnh nhùa.

KÝch cì r·nh dÉn

Share By

Www.me-cad.com & Www.Docmienphi365.com

Độ lớn của rãnh dẫn (diện tích tiết diện) lớn thì tốt với sự chảy của vật liệu lỏng,

tuy nhiên nếu rãnh dẫn lớn thời gian làm nguội sẽ dài và thời gian chu kỳ tạo hình dài, do

đó tùy theo các loại vật liệu và độ lớn sản phẩm tạo hình ta chọn rãnh dẫn cho phù hợp.

Theo tiêu chuẩn, ở sản phẩm nhỏ, đường kính rãnh dẫn lấy 3÷5 mm, ở sản phẩm lớn lấy

khoảng 6÷10 mm. Tuy nhiên, trường hợp nhựa nhiệt cứng và vật liệu sợi thủy tinh, cũng

có thể sử dụng rãnh dẫn lớn hơn một chút.

8~10°

Hình thang

Hình bán nguyệt

Hình trịn

Hình 48 Hình dáng tiết din rónh dn

Kích thớc rÃnh dẫn đợc xác định cơ bản theo những chỉ tiêu:

1) Bề dầy của rÃnh dẫn:

Bề dầy rÃnh dẫn đợc xác định cơ bản trong vật liệu và hình dạng chi tiết

Nếy một rÃnh dẫn quá lớn, Thời gian đông cứng lớn và chu trình đúc sÏ lín. Ngoµi ra,

mét r·nh dÉn réng sÏ tèn nhiỊu vật liệu đúc, làm tăng giá thành.

Mặt khác, một rÃnh dẫn quá nhỏ có thể gây ra khuyết tật vật đúc nh là khuyết thiếu

(short shot) và các vết lõm, ảnh hởng xấu đến chất lợng chi tiết

2) Loại nhựa:

Có một số loại nhựa có đặc tính chảy loÃng tốt và có những loại có đặc tính chảy xấu,

việc xác định hình dạng hoặc kích thớc của rÃnh dẫn cần quan tâm đến chỉ tiêu này.

3) Chiều dài rÃnh dẫn:

Nếu rÃnh dẫn dài, nên mở rộng tiết diện để giảm lực cản dòng chảy. Mặc dù, nó làm tăng

thời gian đông cứng và phế liệu do đó làm tăng giá thành sản phẩm.

Nên dùng rÃnh dẫn ngắn nhất nếu có thÓ:

Share By

Www.me-cad.com & Www.Docmienphi365.com

Với các chi tiết mỏng

Điền đầy nhanh nhờ tăng tốc độ phun và

làm tăng nhiệt độ khuôn.

Làm rÃnh dẫn nhỏ để tốc độ dòng chảy sẽ

đợc nâng lên, phát sinh nhiệt do ma sát

làm giảm độ nhớt (nhiệt này phát sinh khi

nhựa lỏng chảy qua cổng phân phối),.

Với các chi tiết dày

Điền đầy từ từ nhờ giảm tốc độ phun để

tránh khuyết tật bề mặt của sản phẩm nh

các vết lõm hoặc các rỗ khí do khí lẫn vào

vật liệu nhựa.

Dùng biện pháp duy trì áp suất để điền đầy

nhựa lỏng vào lòng khuôn tốt. Chế tạo một

rÃnh dẫn lớn thì hiện tợng vết lõm và hiện

tợng khuyết thiếu sẽ không xảy ra.

Ngoài ra cần thận trọng khi xác định kÝch thíc r·nh dÉn cđa khu«n ba tÊm. ë

khu«n ba tấm thao tác mở khuôn cần theo trình tự xác định và thờng có rÃnh dẫn

dài hơn. Nếu tính toán hành trình mở khuôn cần thiết không đúng thì sẽ không thể

tháo sản phẩm ra.

Với rÃnh dẫn của khuôn ba tÊm, cÇn thËn träng ngay trong bưíc thiÕt kÕ.

Bè trÝ r·nh dÉn

Trường hợp khn có nhiều lịng khn, khi vật liệu nóng chảy chảy vào cổng phân phối

đi tới các lịng khn, nếu có sự sai khác thời gian vào mỗi lịng khn thì vật liệu đã vào

một cổng nào đó đầu tiên nhưng vẫn chưa vào các cổng khác. Đối với trường hợp như thế

này, áp lực tạo hình trong các lịng khn trở nên rất cao, sau khi lịng khn cuối cùng

gần như được điền đầy thì áp lực tạo hình bắt đầu tăng đột ngột. Tuy nhiên khi đó ở lịng

khn mà vật liệu đã điền đầy lúc đầu tiên đã bắt đầu nguội và cứng lại vì vậy các lịng

khn khác khơng thể được điền đầy.

Để tránh hiện tượng này, vật liệu nóng chảy cần phải đạt trạng thái cân bằng động

ở trong rãnh dẫn cũng như chảy vào các lịng khn hầu như đồng thời. Hơn thế nữa, ta

phải điều chỉnh kích thước cổng để sau khi vào cổng vật liệu điền đầy các lòng khuụn

ng thi.

Giữ khoảng cách không đổi từ rÃnh dẫn đến các lòng khuôn khi đúc nhiều sản phẩm. Bởi

làm nh vậy, áp suất phun sẽ đợc phân bố bằng nhau và nhựa lỏng sẽ đợc điền đầy đều

vào các lòng khu«n.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Vì vậy, cách bố trí tốt nhất để có hệ thống rÃnh dẫn cân bằng là đa giác đều (3 cạnh hoặc

sáu cạnh) để giữ khoảng cách bằng nhau cho tất cả lòng khuôn và phân bố đều áp suất. Dới đây là một số ví dụ

Hình 2.77 đa ra loại khuôn nhiều lòng khuôn, đó là hệ thống kênh nhựa không cân bằng,

ta có thể cân bằng kênh dẫn bằng cách mở rộng dần miệng phun ở những sản phÈm phÝa ci

råi Ðp thư cho tíi khi nhùa ®iỊn đầy toàn bộ các sản phẩm.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Biện pháp tốt nhất là cho độ dài các kênh nhựa của tất cả các sản phẩm nh nhau. Trong

hình 2.78, các kênh nhựa và các miệng phun

đều giống nhau, ¸p lùc trong tÊt c¶ c¸c s¶n phÈm như nhau. Nhợc điểm là độ dài tổng tơng đối lớn.

Hình 2.77

Hình 2.78

* Hệ thống rãnh dẫn khi gia công nhựa nhiệt cứng

Ở phần trên, chủ yếu giải thích hệ thống rãnh dẫn khn dùng tạo hình phun nhựa

nhiệt dẻo.

Đối với trường hợp tạo hình phun và tạo hình ép vật liệu nhựa nhiệt cứng, việc

chọn rãnh dẫn và cổng phân phối hồn tồn giống với trường hợp nhựa nhiệt dẻo.

Thường thì nhựa nhiệt cứng so với nhựa nhiệt dẻo, độ dính của vật liệu khi nóng chảy

cao và theo phản ứng hóa học sự hóa cứng tiến triển theo thời gian làm tính chảy lỏng

giảm đi. Do vậy, vì cần phải làm giảm các yếu tố ảnh hưởng xấu đến lại tính chảy lỏng

nên rãnh dẫn và cổng phân phối phải lm ln.

Cổng phân phối

Cổng phân phối (gate) đợc phân thnh 2 lo¹i chÝnh, lo¹i thø nhÊt cỉng cã tiÕt diƯn lối

vào khuôn hạn chế, loại thứ hai không làm hẹp lối vào khuôn.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Cổng phân phối có những chức năng:

Hạn chế dòng chảy và định hớng nhựa lỏng.

Dễ cắt gọt rÃnh dẫn và dễ gia công tinh vật đúc.

Nhanh chóng làm lạnh và đông đặc để tránh dòng chảy ngợc sau khi nhựa lỏng đà điền

đầy lòng khuôn.

Cổng hẹp

Restrictive Gate

Cổng phân phối hạn chế, có một lối vào lòng khuôn hẹp để hạn chế một lợng nhựa lỏng

tạo điều kiện điền đầy khuôn tốt hơn.

Cổng phân phối hạn chế có các đặc điểm sau:

- Phát sinh nhiệt cắt (shear) nhờ chảy qua cổng hẹp, nâng cao nhiệt độ của nhựa nóng

chảy và tăng khả năng điền đầy lòng khuôn

- Giảm ứng suất d và giảm khuyết tật nh biến dạng, cong vênh (warpage)

- Thời gian đông đặc nhanh, chu trình đúc tất nhiên sẽ ngắn

- Vết cổng phân phối thì bé hơn, nên không mất nhiều thời gian hoàn thiện sản phẩm.

Các loại cổng phân phối hạn chế:

Cổng phân phối cạnh (Side Gate)

Là kiểu thông dụng nhất.

Đặt ở bên cạnh sản phẩm.

Thờng dùng cho cấu trúc có

nhiều hơn hai lòng khuôn

Cổng kiểu cánh quạt (Fan Gate)

Thờng dùng cho chi tiết dạng tấm

rộng và bằng phẳng

Khó tách bỏ cổng, hoàn thiện sản

phẩm và giá thành cao khi cổng rộng

Còn lại vết của cổng

Share By

Www.me-cad.com & Www.Docmienphi365.com

Cổng kiểu điểm chốt (Pin

Point Gate)

Thờng dùng để đúc

nhiều sản phẩm.

Vị trí tơng đối linh hoạt.

Cấu trúc phức tạp do cã 3

tÊm khu«n.

Cổng phân phối dạng chốt có

thể gắn vào mặt đáy của sản

phẩm dạng hộp nhỏ và dạng

cốc tiếp xúc với long khuôn

bằng điểm nhỏ. Hơn nữa, ở

sản phẩm lớn có thể đặt cổng

phân phối ở nhiều chỗ và

cũng có thể điều khiển được

trạng thái điền đầy của vật

liệu tuỳ theo mỗi cổng phân

phối (gọi là trạng thái cân

bằng cổng phân phối) (Hình

60)

Cỉng ngÇm Submarine Gate (Tunnel Gate)

Cỉng sÏ tự động bị cắt bỏ khi khuôn mở ra

Vị trí có thể thay đổi (trớc, bên cạnh, hoặc

sau của chi tiÕt)

Các loại cổng phân phối kh¸c đều đặt ở

mặt phân khn nhưng loại cổng phân phối ngầm

đặt chìm trong một phần khn như hình a, có

kết cấu nối liền ở mặt cạnh của sản phẩm bằng lỗ

khoan tròn ở trong tấm khn phía di động (hay

cố định). Trên hình b, cắt vát một phần của chốt

đẩy, và tiếp xúc với một đầu của cổng phân phối

chìm ở bộ phận này. Trong trường hợp này, cịn

để lại một phần hình trụ nhỏ dài ở sản phẩm tạo

hình nhưng phần này sau đó sẽ được cắt bỏ đi.

Cổng phân phối loại này, khi sản phẩm được lấy

ra từ khn, vì cổng phân phối được cắt đứt một

cách tự động nên việc ép phun tự động trở nên dễ

thực hiện. Hơn thế nữa có lợi ở chỗ là có thể gắn

cổng phân phối ở phía trong sản phẩm

Hình 60: Cổng phân phối

Share By

Www.me-cad.com & Www.Docmienphi365.com

dạng chốt (cổng phân phối 4

điểm)

Đường kính lỗ cổng phân

phối dạng chốt nếu nhỏ thì vết

để lại khơng nổi bật, vì nhiệt

ma sát lớn tuỳ theo lưu động

của vật liệu hiệu quả hạ thấp

độ dính cũng lớn nhưng tổn

thất áp lực phun cũng lớn, vì

vậy cần nâng cao áp lực phun.

Nói chung đường kính lỗ chốt

được làm theo tiêu chuẩn

0,8 1,0 mm (Hình 61).

25°~

45°

PL

Hình a

O1.5

1.5

0.5

90o-120o

PL

Hình 61: Cổng phân phối

dạng cht

Hỡnh b

Cổng kiểu băng (Film Gate)

Cổng kiểu van (Valve Gate)

Share By

Www.me-cad.com & Www.Docmienphi365.com

Thờng dùng cho chi tiết dạng

tấm mỏng

Khó tách bỏ cổng, hoàn thiện sản

phẩm và giá thành cao do cổng

rộng

Cổng kiểu đĩa(Dish Gate)

Van của cổng đợc mở cổng vào thời gian

phun.

Đậu rót và hệ thống rÃnh dẫn sẽ không

phải tháo ra nhờ dùng phơng pháp rÃnh

dẫn nóng

Đợc đặt ở mặt trớc hoặc sau của sản

phẩm.

Cổng kiểu vấu lồi (Tab Gate)

Dẫn huớng ( kiểu lồi)

Đậu rót

A

Van cơ sở

Phóng đại của phần A

Thờng dùng để điền đầy lòng khuôn từ

một hốc hay lỗ, Vật liệu từ cuống

phun chảy ra ngoài và cả tiết diện lòng

khuôn đợc điền đầy cùng một lúc.

Loại này đợc dùng cho trờng hợp

dễ phát sinh biến dạng do ảnh hởng

của hớng dòng chảy, cũng nh khi

dùng nhựa nhiệt cứng hoặc vật liệu có

trộn sợi thủy tinh

Đuờng dẫn

Cổng phân phối này đợc bổ xung thêm một

vấu nhỏ trên vật đúc, vật liệu nóng chảy đợc

dẫn hớng từ cổng phân phối khác (cổng phân

Share By

Www.me-cad.com & Www.Docmienphi365.com

phối chính) vào đó rồi vào lòng khuôn, sao cho

vật liệu từ đờng dẫn không chảy trực tiếp vào

lòng khuôn.

Kiểu cổng phân phối này đợc sử dụng cho

loại vật liệu cã tÝnh ch¶y lo·ng kÐm, như:

polyvinylcloride cøng, polycacbonat, nhùa

acrylic (nhùa methacrylic)…như vËy tr¸nh

ph¸t sinh øng suÊt hay nøt do øng suất d lớn

có thể đợc tạo ra gần cổng phân phối, hoặc

tránh những vết khuyết tật nh sự tạo đuôi, nó

thờng xuất hiện gần cổng phân phối của vật

đúc.

Phần vấu lồi này sẽ đợc cắt bỏ sau khi đúc.

Cng phõn phối dạng vòng (RingGate)

Cổng phân phối dạng vòng dùng

trong trường hợp vật phẩm có dạng trịn xoay

nhỏ dài. Trường hợp vật phẩm hình dạng

như thế này nếu đặt cổng phân phối ở cạnh

sẽ sinh ra biến dạng ở cạnh trong. Cổng phân

phối dạng vòng là loại để nối sản phẩm bằng

cổng dạng vòng mỏng từ rãnh dẫn.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Cỉng trùc tiÕp

Ở khn một lịng khn, đầu cuối của đậu rót liên quan trực tiếp đến sản phẩm tạo hình,

cũng có trường hợp khơng sử dụng rãnh dẫn. Với đậu rót như thế này, phần cuối cịn làm

nhiệm vụ ca cng phõn phi, khi đó nhựa lỏng điền đầy vào lòng khuôn trực tiếp từ đậu

rót (nờn ngi ta gọi là cổng phân phối trực tiếp)

Cæng trùc tiÕp cã những đặc điểm sau:

Giảm sự tổn hao áp suất phun khi nhờ đổ trực tiếp từ đậu rót vào lòng khuôn.

Tốn ít vật liệu vì không có rÃnh dẫn

Cấu trúc đơn giản giảm giá thành sản phẩm đúc và khuôn Ýt trơc trỈc

Tuy nhiên, vì dễ phát sinh áp suất quá lớn ở quanh bộ phận cổng phân phối (đầu

cuối của đậu rót), do đó dễ phát sinh vết nứt ở sản phẩm tùy theo ứng suất dư tồn tại.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Cổng trực tiếp có dạng sau:

Đậu rót đóng vai trò nh cổng phân phối

Đặt ở mặt trớc hoặc sau của sản phẩm

Sẽ còn lại vết của cổng

55

4

100

3.5

60

1.6

Hỡnh 49 Cng trc tiếp tạo hình sản phẩm nhựa PolyCabonate

Share By

Www.me-cad.com & Www.Docmienphi365.com

Xác định vị trí cổng

:

Điểm 1 :

Đặt vị trí cổng phân phối ở nơi

mà nhựa lỏng kết thúc việc

điền các lòng khuôn đồng

thời.

Điểm 2 :

Đặt vị trí cổng tại nơi chi tiết

có chiều dầy lớn nhất. Để

tránh các vết lõm khi vật liệu

co ngót

Điểm 3 :

Điểm đặt cổng nơi ít thấy vết

của nó hoặc nơi dễ xử lý vết

này khi hoàn thiện sản phẩm.

Điểm 4 :

Tránh phun từ phía dễ tạo xu

hớng tích tụ không khí trong

khoang hoặc khí sinh ra từ

nhựa lỏng.

Điểm 5 :

Điền đầy nhựa lỏng sử dụng

bề mặt tờng để không bị tạo

đuôi (jetting)

Các bộ phận của đậu rót

Các chi tiết có liên quan đến đậu rót vành định vị và bạc cuống phun

Vành định vị có chức năng định vị khuôn khi lắp đặt khuôn vào máy ép.

Bạc cuống phun là kênh để dẫn nhựa lỏng phun từ đầu phun từ máy phun vào khuôn

Chú ý đến các bộ phận sau khi lắp đặt chúng.

Vành định vÞ

Share By

Www.me-cad.com & Www.Docmienphi365.com

Kiểm tra đờng kính lỗ định vị của máy đúc

Nói chung, đờng kính ngoài bạc định vị nên bằng đờng kính lỗ trừ đi (0,1 0,3 mm)

Đờng kính lỗ đợc lấy theo tiêu chuẩn từ: 60, 100, 20, 150 và chiều dầy là 15 mm (Tiêu

chuẩn Nhật Bản)

Bạc cuống phun

(Sprue Bush)

Bạc cuống phun thờng đợc tôi cứng để không bị vòi phun của máy làm hỏng.

Kích thớc cuống phun phụ thuộc vào hai yếu tố:

a- Khối lợng và độ dày thành của sản phẩm cũng nh loại vật liệu nhựa đợc sử dụng.

b- Kích thớc lỗ vòi phun của máy cũng ảnh hởng đến kích thớc của cuống phun. Độ mở

của cuống phun phải lớn hơn đờng kính miệng lỗ của vòi phun của cụm phun nhựa từ 0,5

đến 1 mm.

Bán kính trên bạc cuống phun và họng phun phải tạo nên mối ghép phù hợp. Bán kính

trên bạc cuống phun phải lớn hơn 2 đến 5 (mm) so với bán kính của vòi phun để đẩm bảo

không có khe hở giữa cuống phun và vòi khi chúng tiếp xóc víi nhau. NÕu cã khe hë, nã

cã thĨ lín dần lên gây rò rỉ vật liệu.

Góc côn của cuống phun rất quan trọng bởi vì nếu nhỏ quá có thể gây khó khăn khi tháo

cuống phun khỏi bạc cuống phun. Còn nếu góc côn quá lớn sẽ làm cho phần đáy của

cuống phun cũng phải rất lớn ảnh hởng đến thời gian làm nguội. Góc côn tối thiểu nên là

1 .

Có thể phun không cần cuống phun, khi đó vòi phun áp sát trực tiếp và sản phẩm và liên

hệ với sản phẩm qua một điểm. Mặt đầu của vòi phun khép kín khuôn. Lúc đó trên sản

phẩm còn lại một vết rất rõ. Ngời ta cố gắng sao cho vòi phun bé nhất có thể đợc. Đờng

kính phun khoảng 6 đến 12 (mm). Vì trong quá trình phun, vòi phun tiếp xúc với khuôn

đợc khống chế nhiệt trong thời gian có áp lực duy trì nên phơng pháp này chỉ áp dụng để

chế tạo các chi tiết thành mỏng với thời gian chu kỳ ngắn để tránh sự ®«ng cøng.

Share By

Www.me-cad.com & Www.Docmienphi365.com

Quan hệ gia đờng kính lỗ họng phun và bạc cuèng phun theo b¶ng:

D1 < D2

D2 = D1 + (0.5 - 1.0)[mm]

R1 < R2

R2 = R1 + 1.0[mm]

D1: ®êng kÝnh đầu phun

D2: :đờng kính lỗ bạc cuống phun

R1: bán kính đầu đầu phun

R2: bán kính bạc cuống phun

Đầu đầu phun dạng hình cầu và bán kính cong tiêu chuẩn: 10, 20, 30 mm (Tiêu chuẩn

nhật bản)

Đờng kính đầu phun tiêu chuẩn đợc chọn từ: 2,5; 3; 4; 5; 6; 8; 10

Nhựa lỏng áp suất cao từ đầu phun của máy đùn là đợc phun vào lòng khuôn qua bạc đậu

rót

Tại thời điểm này đuờng tâm của bạc đậu rót và đầu phun phải trùng nhau để áp suất cao

của nhựa lỏng không bị rò rỉ

Vành định vị đợc lắp vào khuôn để dễ định vị khuôn trên máy ép.

Share By

Www.me-cad.com & Www.Docmienphi365.com