Thiết kế quy trình công nghệ chế tạo chi tiết mâm đĩa

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (419.32 KB, 28 trang )

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

LỜI NÓI ĐẦU

Thiết kế đồ án môn học công nghệ chế tạo máy là một nhiệm vụ quan

trọng trong chương trình đào tạo kỹ sư cơ khí của trường Đại học Bách Khoa

Đà Nẵng, nhằm tạo cho sinh viên hệ thống lại các môn học: Vẽ kỹ thuật,

Công nghệ chế tạo máy, Nguyên lý cắt, Kỹ thuật đo... từ đó giúp cho mỗi sinh

viên nâng cao khả năng làm việc độc lập, làm quen với các nhiệm vụ thường

ngày của một kỹ sư trước khi ra ra trường.

Nhận biết được tầm quan trọng của đồ án công nghệ chế tạo máy, cùng

với sự hướng dẫn tận tình của thầy Lưu Đức Bình và nỗ lực của bản thân em

cũng đã hoàn thành nhiệm vụ “Thiết kế quy trình công nghệ chế tạo chi tiết

mâm đĩa”.

Đây là lần đầu tiên giải quyết một vấn đề cụ thể là một quy trình công

nghệ để gia công chi tiết hoàn chỉnh và thời gian thì không nhiều nên trong

quá trình hoàn thành đồ án không tránh khỏi những sai sót, em rất mong được

sự chỉ bảo tận tình của giáo viên hướng dẫn để em có thể hoàn thành tốt đề tài

của mình và có thêm những kiến thưc vững chắc về công nghệ chế tạo máy

sau khi ra trường.

Đà Nẵng, ngày 1 tháng 3 năm 2019

Sinh viên thực hiện

Trang 1

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

MỤC LỤC

LỜI NÓI ĐẦU........................................................................................................... 1

PHẦN I: PHÂN TÍCH ĐIỀU KIỆN KỸ THUẬT VÀ ĐIỀU KIỆN LÀM VIỆC

CỦA CHI TIẾT........................................................................................................ 2

PHẦN II: ĐỊNH DẠNG SẢN XUẤT.......................................................................4

PHẦN III: PHÂN TÍCH VÀ LỰA CHỌN PHƯƠNG PHÁP CHẾ TẠO PHÔI........6

PHẦN IV: THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT..............8

PHẦN V: THIẾT KẾ ĐỒ GÁ CHO NGUYÊN CÔNG GIA CÔNG MẶT TRÊN .23

Tài Liệu Tham Khảo................................................................................................26

MỤC LỤC............................................................................................................... 27

Trang 2

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

PHẦN I

PHÂN TÍCH ĐIỀU KIỆN LÀM VIỆC

VÀ YÊU CẦU KỸ THUẬT CỦA CHI TIẾT

1. Phân tích điều kiện làm việc và yêu cầu kỹ thuật của chi tiết:

1.1.Công dụng của chi tiết

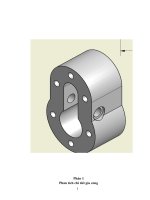

Chi tiết mâm đĩa là một chi tiết dạng hộp, là chi tiết cơ sở để lắp các chi tiết

khác lên nó, nên nó có nhiều mặt phẳng phải gia công để làm bề mặt tiếp xúc và

trên hộp có nhiều lỗ phải gia công chính xác để thực hiện các mối lắp ghép.

Chi tiết mâm đĩa.

Mặt phẳng A, mặt phẳng B, lỗ 30 là các bề mặt làm việc chủ yếu của chi

tiết, để lắp ghép mâm đĩa với chi tiết khác. Các kích thước quan trọng cần phải đạt

Trang 3

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

được là đường kính lỗ 30, khoảng cách giữa 2 mặt phẳng A và B(80mm), khoảng

cách từ tâm đĩa đến mặt phẳng lắp ghép (29mm).

1.2.Yêu cầu kỹ thuật:

Yêu cầu kỹ thuật cơ bản của một chi tiết dạng hộp:

Độ không phẳng và độ không song song của các bề mặt chính trong

khoảng 0,05÷0,1 mm trên toàn bộ chiều dài, Ra=5÷1,25.

Các lỗ có độ chính xác cấp 6÷8, Ra=2,5÷0,63. Sai số hình dáng các lỗ

là 0,5÷0,7 dung sai đường kính lỗ.

Dung sai khoảng cách tâm giữa các lỗ phụ thuộc vào chức năng của

nó, nếu là lỗ lắp trục bánh răng thì dung sai khoảng cách tâm là

0,02÷0,1mm. Dung sai độ không song song của các tâm lỗ bằng dung

sai khoảng cách tâm. Độ không vuông góc của các tâm lỗ khi lắp bánh

răng côn và trục vít - bánh vít là 0,02÷0,06 mm.

Dung sai độ không đồng tâm của các lỗ bẵng ½ dung sai đường kính

lỗ nhỏ nhất.

Độ không vuông góc giữa mặt đầu và tâm lỗ trong khoảng 0,01÷0,05

trên 100mm bán kính.

Từ đó, ta có yêu cầu kỹ thuật cho chi tiết mâm đĩa cần gia công:

Độ không vuông góc giữa đường tâm lỗ ∅30 và mặt bên không vượt

quá 0,04/100mm.

Độ không song song giữa mặt A và mặt B không vượt quá

0,1/100mm.

Độ không song song giữa mặt C và mặt D không vượt quá

0,1/100mm.

Thấm cacbon và tôi đạt độ cứng 40÷50 HRC.

Trang 4

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

PHẦN II

XÁC ĐỊNH DẠNG SẢN XUẤT

2. Xác Định dạng sản xuất:

2.1 Dạng sản xuất của chi tiết:

Dạng sản xuất là một khái niệm đặc trưng có tính tương đối tùy thuộc vào

nhiều thông số như chủng loại chi tiết, số chi tiết và điều kiện sản xuất, khối lượng

sản phẩm sẽ giúp cho việc xác định hợp lý đường lối, biện pháp công nghệ và tổ

chức sản xuất để tạo ra sản phẩm đạt các chỉ tiêu kinh tế kĩ thuật.

Tùy theo sản lượng hàng năm và mức độ ổn định của sản phẩm mà người ta

chia ra ba dạng sản xuất sau.

Sản xuất đơn chiếc

Sản xuất hàng loạt

Sản xuất hàng khối

Mỗi dạng sản xuất có những đặc điểm riêng phụ thuộc vào các yếu tố khác nhau.

2.2.Xác định dạng sản xuất:

Để xác định dạng sản xuất ta có nhiều phương pháp. Xác định được dạng sản

xuất thì ta phải xác định được khối lượng chi tiết cần gia công và số lượng chi tiết

tổng cộng cần chế tạo trong một năm tạo điều kiện cho quá trình sản xuất công

nghệ.

Muốn xác định dạng sản xuất trước hết phải biết sản lượng hằng năm của chi

tiết gia công.

Theo đề sản lượng hàng năm của chi tiết là: N = 10.000 chi tiết/năm.

Sau khi biết được sản lượng hàng năm của chi tiết ta cần phải xác định trọng

lượng của chi tiết. Trọng lượng của chi tiết được xác định theo công thức sau đây:

Q V.

1hực, Phạm Văn Song, Trường Đại Hc Bách khoa Đà Nẵng.à Nẵng.

loạt lớng cách tâm. Độ không vuông góc của các tâm lỗ khi lắp bánh hực, Phạm Văn Song, Trường Đại Hc Bách kh

loạt lớng cách tâm. Độ không vuông góc của các tâm lỗ khi lắp bánh 1

, ( kG)

Với: Q1: trọng lượng của chi tiết ( kG).

Trang 5

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

V: thể tích của chi tiết (dm3)

: trọng lượng riêng của vật liệu ( kG/dm3)

thép = 7,85 (kg/dm3)

Sử dụng phần mềm CAD/CAM ta tính được thể tích của chi tiết:

V = 0,17002167.106 (mm3) = 0,17002167 (dm3)

Thay vào ta có :

Q1= 0,17002167.7,85 = 1,33 (kg)

Trả bảng 2 (trang 13 tài liệu [1] ):

Số lượng chi tiết sản xuất trong một năm: N = 10.000 chi tiết/năm.

Trọng lượng chi tiết: Q1 = 1,33 (kg) < 4 (kg)

=> Dạng sản xuất là dạng sản xuất hàng loạt lớn.

Trang 6

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

PHẦN III

PHƯƠNG PHÁP CHẾ TẠO PHÔI

3. Phân tích và lựa chọn phương pháp chế tạo phôi:

Vật liệu để chế tạo chi tiết là thép 20X (thép 20Cr), chi tiết dạng hộp cùng

với dạng sản xuất hàng loạt lớn nên ta có thể chọn một trong các loại phôi sau:

Phôi đúc.

Phôi dập.

Khi xác định loại phôi và phương pháp chế tạo phôi cho chi tiết ta cần phải

quan tâm đến đặc điểm kết cấu và yêu cầu chịu tải khi làm việc của chi tiết (hình

dạng, kích thước, chức năng làm việc, vật liệu...). Mặt khác khi xác định phương

pháp tạo phôi cho chi tiết cần quan tâm đặc tính của các loại phôi và lượng dư gia

công ứng với từng loại phôi.

Thép 20Cr có thành phần hóa học:

Mác

thép

20Cr

Thành phần hóa học (%)

Mn

Cu

Ni

Cr

C

Si

0,18~0,24

0,17~0,37

0,5~0,8

≤ 0,03

≤ 0,03

0,7~1

P

S

0,03 max

0,035 max

Cơ lý tính của thép 20Cr:

Mác thép

Độ bền kéo

Điểm chảy

Độ giãn dài

sb/Mpa

835

ss/Mpa

540

d (%)

10

20Cr

Trong các phương pháp trên với vật liệu là thép, chi tiết nhỏ, hình thù không

phức tạp ở dạng sản xuất hàng loạt lớn nên ta dùng phương pháp chế tạo phôi là

dập nóng có ưu điểm là phôi có cơ tính tốt, đạt năng suất cao.

Trang 7

Đồ án: Công nghệ chế tạo máy

Trang 8

GVHD: PGS.TS. Lưu Đức Bình

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

PHẦN IV

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT

4.1 Phân tích các đặc điểm về yêu cầu kỹ thuật bề mặt cần gia công

Theo phân tích khối lượng chi tiết và sản lượng hằng năm như trên, dạng sản

xuất là hàng loạt lớn, đường lối công nghệ được xác định là phù hợp nhất là phân

tán nguyên công(ít bước công nghệ trong một nguyên công). Ta dùng các loại máy

vạn năng kết hợp với đồ gá chuyên dùng và các máy chuyên dùng dễ chế tạo.

Dựa vào các thông số, yêu cầu kỹ thuật, dung sai, độ nhám. . . ta phân tích

đặc điểm của từng bề mặt cần gia công như sau:

Mặt đáy C của chi tiết là bề mặt cần làm chuẩn định vị, đạt cấp chính xác

IT8, độ nhám Ra=2,5. Có các phương pháp gia công như tiện tinh, phay tinh

bằng dao phay mặt đầu, phay tinh mỏng bằng dao phay trụ, bào tinh…

Mặt trên D của chi tiết đạt cấp chính xác IT8, độ nhám R a=2,5. Có các

phươong pháp gia công như tiện tinh, phay tinh bằng dao phay mặt đầu, phay

tinh mỏng bằng dao phay trụ, bào tinh…

Các mặt bên A, B là các mặt lắp ghép, yêu cầu độ chính xác cao, đạt cấp

chính xác IT8, Ra=2,5 có thể bào tinh, phay tinh bằng dao phay đĩa…

Các mặt E,F yêu cầu đạt cấp chính xác IT8, độ nhám R a=2,5 có thể bào tinh,

phay tinh bằng dao phay đĩa…

Bề mặt lỗ 30 cần làm chuẩn định vị, đạt cấp chính xác IT7, độ nhám

Ra=1.25 có thể dùng phương pháp tiện tinh, doa tinh bằng mũi doa 1 lưỡi

hoặc nhiều lưỡi.

Các lỗ lắp ghép M6 không cần chính xác, có thể dùng phương pháp khoan

rồi taro ren.

Trang 9

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

4.2 Trình tự các nguyên công gia công

Trình tự các nguyên công gia công:

Nguyên công 1: Tiện mặt đáy D, lỗ .

Nguyên công 2: Tiện mặt trụ ngoài.

Nguyên công 3: Phay mặt C

Nguyên công 4: Phay rãnh thoát dao.

Nguyên công 5: Phay các mặt A, B, E, F.

Nguyên công 6: Khoan và taro 2 lỗ ren trên mặt A.

Nguyên công 7: Khoan và taro 2 lỗ ren trên mặt B.

Trang 10

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

4.2.1 Nguyên công 1: Tiện mặt đáy D và lỗ .

Định vị: Mặt trụ ngoài, 4 bậc tự do bằng mâm cặp 3 chấu tự định tâm

Kẹp chặt: Mâm cặp 3 chấu tự định tâm

Máy: Máy tiện T616

Thông số máy:

Công suất: N=4.5KW.

12 cấp tốc độ vòng quay trục chính.

Đường kính phôi lớn nhất 320mm

Dao: Dao tiện thép gió P9

Sơ đồ gá đặt:

Trang 11

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

4.2.2 Nguyên công 2: Tiện mặt trụ ngoài.

Định vị: Lỗ , 4 bậc tự do bằng trục gá đàn hồi

Kẹp chặt: Trục gá đàn hồi

Máy: Máy tiện T616

Thông số máy:

Công suất: Nc=4.5KW.

12 cấp tốc độ vòng quay trục chính.

Đường kính phôi lớn nhất 320mm

Dao: Dao tiện thép gió P9

Sơ đồ gá đặt:

Trang 12

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

4.2.3 Nguyên công 3: Phay mặt C

Định vị: Mặt D định vị 3 bậc tự do bằng 2 phiến tì

Mặt trụ 140 định vị 2 bậc tự do bằng khối V

Kẹp chặt: Kẹp chặt bằng xylanh khí nén, phương của lực kẹp vuông góc với

phương kích thước, chiều của lực kẹp từ phải sang trái.

Máy: Máy phay đứng vạn năng.

Dao: Chọn dao phay mặt đầu răng chắp mảng thép gió

Sơ đồ gá đặt:

4.2.4 Nguyên công 4: Phay rãnh thoát dao.

Để gia công đạt năng suất cao, ta ghép 2 chi tiết lại với nhau để gia công

cùng lúc.

Định vị: Mặt D định vị 3 bậc tự do bằng 2 phiến tì.

Lỗ 30 định vị 2 bậc tự do bằng chốt trụ ngắn.

Mặt G định vị 1 bậc tự do bằng chốt tì.

Kẹp chặt: kẹp chặt bằng cơ cấu kẹp bằng khí nén, phương vuông góc với mặt

D, chiều từ trên xuống dưới.

Máy: Máy phay vạn năng nằm ngang 6H12

Thông số máy (Bảng 9-38 trang 73, tài liệu [2])

Công suất động cơ chính: Nc = 7KW.

Tốc độ vòng quay: np = 1440vòng/phút.

18 cấp vòng quay trục chính.

Dao: Dao phay cắt rãnh (Bảng 4-86 trang 371, tài liệu [2])

Trang 13

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

D = 100mm.

B = 1.6mm.

d = 22mm.

Z = 100 (kiểu 1)

Sơ đồ gá đặt:

4.2.5 Nguyên công 5: Phay các mặt A, B, E, F

Định vị: Mặt D định vị 3 bậc tự do bằng 2 phiến tì, phiến tì thứ nhất định vị 2

bậc tự do, phiến tì thứ 2 định vị 1 bậc tự do.

Mặt lỗ 30 định vị 2 bậc tự do bằng chốt trụ ngắn.

Mặt G định vị 1 bậc tự do bằng chốt tì.

Kẹp chặt: kẹp chặt bằng cơ cấu kẹp bằng khí nén, phương vuông góc với mặt

D, chiều từ trên xuống dưới.

Máy: Máy phay vạn năng nằm ngang 6H82.

Dao: Dao phay đĩa 3 mặt răng gắn mảnh thép gió (Bảng 4-84 trang 369, tài

liệu [2])

Trang 14

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

D = 100mm.

B = 14mm.

d = 27mm.

Z = 12.

Sơ đồ gá đặt:

4.2.6 Nguyên công 6: Khoan và taro 2 lỗ ren trên mặt A.

Định vị: Mặt D định vị 3 bậc tự do bằng 2 phiến tì, phiến tì thứ nhất định vị 2

bậc tự do, phiến tì thứ 2 định vị 1 bậc tự do.

Mặt lỗ 30 định vị 2 bậc tự do bằng chốt trụ ngắn.

Mặt B định vị 1 bậc tự do bằng chốt tì.

Kẹp chặt: Kẹp chặt bằng cơ cấu kẹp bằng khí nén, phương vuông góc với

mặt D, chiều từ trên xuống dưới.

Máy: Máy khoan cần 2H53.

Trang 15

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

Dao: Mũi khoan ruột gà đuôi trụ 5 (Bảng 4-41 trang 326, tài liệu [2])

L = 62mm.

l = 26mm.

Sơ đồ gá đặt:

4.2.7 Nguyên công 7: Khoan và taro 2 lỗ ren trên mặt B.

Định vị: Mặt D định vị 3 bậc tự do bằng 2 phiến tì, phiến tì thứ nhất định vị 2

bậc tự do, phiến tì thứ 2 định vị 1 bậc tự do.

Mặt lỗ 30 định vị 2 bậc tự do bằng chốt trụ ngắn.

Mặt A định vị 1 bậc tự do bằng chốt tì.

Kẹp chặt: Kẹp chặt bằng cơ cấu kẹp bằng khí nén, phương vuông góc với

mặt D, chiều từ trên xuống dưới.

Máy: Máy khoan cần 2H53.

Dao: Mũi khoan ruột gà đuôi trụ 5.

Trang 16

Đồ án: Công nghệ chế tạo máy

Sơ đồ gá đặt:

4.2.8 Nguyên công 8: Kiểm tra

Trang 17

GVHD: PGS.TS. Lưu Đức Bình

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

Tra lượng dư các bề mặt gia công

Tra bảng 3-17 trang 190, tài liệu [2] ta có lượng dư gia công cho phôi dập

nóng.

Mặt C: Chọn lượng dư trên bề mặt C là 2mm.

Lượng dư bước gia công thô là 1.5mm.

Lượng dư còn lại cho bước gia công tinh là 0.5mm.

Mặt D: Chọn tương tự như mặt C.

Mặt A: Chọn lượng dư trên bề mặt A là 2mm.

Lượng dư bước gia công thô là 1mm.

Lượng dư gia công tinh sau thô là 0.5mm.

Lượng dư gia công tinh lần cuối là 0.5mm.

Mặt B: Chọn tương tự như mặt A.

Mặt lỗ 30:

+ Lượng dư bước gia công thô là 0.5mm.

+ Lượng dư gia công tinh sau thô là 0.5 mm.

4.3 Tra chế độ cắt các nguyên công gia công

4.3.1 Nguyên công 1: Tiện mặt đáy D và lỗ 30

Tra bảng 5-61 trang 53, tài liệu [2]:

Tiện thô:

V = 165m/ph

S = 0.38mm/vg

t = 1.5mm

Tra bảng 5-62 trang 54, tài liệu [2]:

Tiện tinh:

V = 120 m/ph

S = 0.12 mm/vg

t = 0.5 mm

4.3.2 Nguyên công 2: Tiện mặt trụ ngoài

Trang 18

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

Tra bảng 5-61 trang 53, tài liệu [2]:

Tiện thô:

V = 165 m/ph

S = 0.38mm/vg

t = 1.5mm

Tra bảng 5-62 trang 54, tài liệu [2]:

Tiện tinh:

V = 120 m/ph

S = 0.12 mm/vg

t = 0.5 mm

4.3.3 Nguyên công 3: Phay mặt trên D

Tra bảng 5-120 trang 109, tài liệu [2]:

Phay thô:

V = 61 m/ph

Sz = 0.1mm/răng

t = 1mm

Phay tinh:

V = 45 m/ph

Sz = 0.12mm/răng

t = 0.2mm

4.3.4 Nguyên công 4: Phay rãnh thoát dao

Tra bảng 5-182 và 5-183 trang 165-166, tài liệu [2]

V = 58m/ph

S = 0.08mm/vòng

t = 1.5mm

4.3.5 Nguyên công 5: Phay các mặt A, B, E, F

Tra bảng 5-170 và 5-171 trang 153-154, tài liệu [2]

Phay thô:

Trang 19

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

V = 61 m/ph

Sz = 0.1mm/răng

t = 1mm

Phay tinh:

V = 45 m/ph

Sz = 0.12mm/răng

t = 0.2mm

4.3.6 Nguyên công 6: Khoan và taro 2 lỗ ren trên mặt A

Khoan:

V = 55m/ph

S = 0.1mm/vòng

t = 2.9mm

Taro ren:

V = 7m/ph

S = 0.5mm/vòng

t = 0.2mm

4.3.7 Nguyên công 7: Khoan và taro 2 lỗ ren trên mặt B

Tương tự nguyên công 6

4.4 Tính toán thời gian cơ bản cho tất cả các nguyên công gia công

4.4.1 Nguyên công 1: Tiện mặt đáy D và lỗ 30

Tiện thô: Tra bảng 31, tài liệu [1]

T0

L L1 L2

.i (phút)

S .n

L1= t ( D t ) +(0,5+3)mm

L2= (2÷5)mm

Trong đó:

L1= 1.5 x(100 1.5) +3.5=15.7mm

L2= 3mm

Trang 20

Đồ án: Công nghệ chế tạo máy

T0 = 2.5 (phút)

Tiện tinh: Tra bảng 31, tài liệu [1]

T0

L L1 L2

.i (phút)

S .n

L1= t ( D t ) +(0,5+3)mm

L2= (2÷5)mm

Trong đó:

L1= 0.5 x(100 0.5) +3.5=10.6mm

L2= 3mm

i=2

T0 = 12.6 (phút)

4.4.2 Nguyên công 2: Tiện mặt trụ ngoài

Tương tự như nguyên công 1.

4.4.3 Nguyên công 3: Phay mặt trên C

Phay thô: Tra bảng 31, tài liệu [1]

T0

L L1 L2

.i (phút)

S .n

L1= t ( D t ) +(0,5+3)mm

L2= (2÷5)mm

Trong đó:

L1= 1.5 x(100 1.5) +3.5=15.7mm

L2= 3mm

T0 = 2.5 (phút)

Phay tinh: Tra bảng 31, tài liệu [1]

T0

L L1 L2

.i (phút)

S .n

L1= t ( D t ) +(0,5+3)mm

L2= (2÷5)mm

Trang 21

GVHD: PGS.TS. Lưu Đức Bình

Đồ án: Công nghệ chế tạo máy

Trong đó:

L1= 0.5 x(100 0.5) +3.5=10.6mm

L2= 3mm

i=2

T0 = 12.6 (phút)

4.4.4 Nguyên công 4: Phay rãnh thoát dao

Tra bảng 28, tài liệu [1]

T0

L L1 L2

.i (phút)

S .n

L1= t ( D t ) +(0,5+3)mm

L2 = (2÷5)mm

Trong đó:

L1= 1.5 x(100 1.5) +3.5 = 15.7mm

L2 = 3mm

T0 = 0.166 (phút)

4.4.5 Nguyên công 5: Phay các mặt A, B, E, F

Phay thô: Tra bảng 31, tài liệu [1]

T0

L L1 L2

.i (phút)

S .n

L1= t ( D t ) +(0,5+3)mm

L2= (2÷5)mm

Trong đó:

L1= 1.5 x(160 1.5) +3.5=19mm

L2= 3mm

T0 = 0.62 (phút)

Phay tinh: Tra bảng 31, tài liệu [1]

Trang 22

GVHD: PGS.TS. Lưu Đức Bình

Đồ án: Công nghệ chế tạo máy

T0

GVHD: PGS.TS. Lưu Đức Bình

L L1 L2

.i (phút)

S .n

L1= t ( D t ) +(0,5+3)mm

L2= (2÷5)mm

Trong đó:

L1= 0.5 x(160 0.5) +3.5 = 12mm

L2= 3mm

T0 = 2.5 (phút)

4.4.6 Nguyên công 6: Khoan và taro 2 lỗ ren trên mặt A

Khoan trước taro: Tra bảng 28, tài liệu [1]

T0

L L1

.i (phút)

S .n

d

L1 . cot g 0.5 ÷ 2 mm

2

Trong đó:

L1

5,5

. cot g 40 1 = 4.28mm

2

T0 = 0.102 (phút)

Taro: Tra bảng 30, tài liệu [1]

L L1 L L1

T0

.i (phút)

S .n S .n

L1 =(1 ÷ 3) bước ren

Trong đó:

L1= 2mm

i=2

T0 = 0.12(phút)

4.4.7 Nguyên công 7: Khoan và taro 2 lỗ ren trên mặt B

Tương tự như nguyên công 6.

Trang 23

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

PHẦN V

THIẾT KẾ ĐỒ GÁ

CHO NGUYÊN CÔNG GIA CÔNG MẶT PHẲNG C

5.1 Xây dựng sơ đồ nguyên lý của đồ gá

5.1.1 Định vị

Chi tiết được định vị 5 bậc tự do:

Mặt đáy D khống chế 3 bậc tự do nhờ 2 phiến tì, phiến tì đầu tiên khống

chế 2 bậc tự do, phiến tì thứ 2 khống chế 1 bậc tự do. Tra bảng 8-3 trang

395, tài liệu [2] ta chọn phiến tì kiểu II có các thông số sau theo bảng

sau:

B

14

L

40

H

8

b

12

l

10

l1

20±0.12

d

5.5

d1

10

h

4

h1

1

5.1.2 Mặt trụ ngoài 140 khống chế 2 bậc tự do nhờ khối V ngắn.

5.1.3 Kẹp chặt

Lực kẹp có:

Điểm đặt tại mặt trụ 140,

Phương vuông góc với đường tâm lỗ 30.

Chiều hướng từ phải sang trái.

5.1.4 Lực cắt và Momen cắt

Lực cắt Pz được tính như sau:

P = 10x

z

C p t x S zy Z B u

D q n w

K MV

Trong đó: C là hệ số ảnh hưởng của vật liệu

t là chiều sâu cắt: t = 1.5 mm

Sz là lượng chạy dao răng: Sz = 0,2 (mm/răng)

Z là số răng dao phay: Z = 8

B là bề rộng phay: B = 16 mm

D là đường kính dao phay: D = 100 mm

n là số vòng quay dao trong 1 phút: n = 1150 (vg/phút)

Trang 24

C

0.6

Số lỗ

2

Đồ án: Công nghệ chế tạo máy

GVHD: PGS.TS. Lưu Đức Bình

KMV là hệ số điều chỉnh cho chất lượng của vật liệu gia công KMV = 0.96

Các giá trị x, y, n, w, q là các số mũ tra bảng 5.41, sổ tay CNCTM II, ta có:

Cp

x

Y

u

q

w

332

0,95

0,8

1.1

1.1

0

- Vậy ta có

Pz = x 0.96 = 1730

- Lực cắt Py = ( 0,2 ÷ 0,4 )Pz ta lấy = 0,3Pz = 0,3 x 1370 = 411(N)

- Lực cắt Px = (0,3 ÷ 0,4 ) Pz ta lấy = 0,4Pz = 0,4 x 1370 = 548 (N

5.2 Tính toán lực kẹp cần thiết, chọn cơ cấu tạo lực kẹp và tính toán

nguồn sinh lực

a. Tính lực kẹp.

Phương trình momen chống lật và chống quay

K.Py.a ≤ 2.W.L.(f1+f2)

K.Pz.a ≤ 2.W.b( f1+f2)

K: hệ số an toàn, K = K0 K1 K2 K3 K4 K5 K6

Trang 25