đồ án trục khuỷu máy nén

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (251.18 KB, 38 trang )

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Lời nói đầu

Với tốc độ phát triển nh vũ bão của ngnh khoa học kỹ thụât trên

thế giới đã cho ra đời nhiều loại trang thiết bị v máy móc hiện đại. Trong đó

không thể không kể đến ngnh công nghệ chế tạo máy, nó đóng một vai trò

chủ đạo trong sản xuất.

Công nghệ chế tạo máy chiếm vị trí đặc biệt quan trọng trong

nghnh cơ khí, nó giúp cho các cán bộ kỹ thuật có cái nhìn tổng quát về lĩnh

vực chế tạo các chi tiết nói riêng và các sản phẩm thiết bị máy móc nói chung.

Với quá trình phát triển công nghệ hiện đại, đòi hỏi các cán bộ kỹ

thuật phải nắm chắc các công nghệ mới để đáp ứng sự phát triển của công

nghệ cao nhằm tối u hoá quá trình sản xuất, nâng cao năng xuất lao động và

phát triển nền kinh tế quốc dân.

Nhiệm vụ của ngời kỹ s công nghệ là căn cứ kết cấu của chi tiết để

thiết kế quy trình công nghệ tối u gia công chi tiết và tạo sản phẩm hoàn thiện.

Đồ án tốt nghiệp là bớc đầu tiên tạo cho ngời kỹ s có cái nhìn tổng hợp, đánh

giá tổng quát toàn bộ kiến thức bắt đầu làm quen với thự tế sản xuất để hoàn

thành nhiệm vụ trên.

Tiếp xúc với đồ án tốt nghiệp trong khi kiến thức còn non yếu, nên

không thể tránh khỏi những thiếu sót, nhng đợc sự hớng dẫn tận tình của cô

giáo Nguyễn Thanh Mai và sự giúp đỡ của các thầy cô giáo trong bộ môn nên

em đã hoàn thành đợc đồ án tốt nghiệp này.

Em xin chân thnh cảm ơn !

Hà Nội ngày 25 tháng 05 năm 2005

Sinh viên: Trần Ngọc Thanh

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-1-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Chơng I:

Nội dung và trình tự thiết kế

đồ án tốt nghiệp công ngệ chế tạo máy

1.1.

Nội dung đồ án tốt nghiệp công nghệ chế tạo máy

Đồ án tốt nghiệp công nghệ chế tạo máy bao gồm:

- Thiết kế quy trình công nghệ gia công chi tiết trục khuỷu của máy

nén khí

- Thiết kế đồ gá để gá đặt chi tiết gia công trục khuỷu.

Nh vậy đồ án tốt nghiệp công nghệ chế tạo máy bao gồm cả phần tính toán

và các bản vẽ.

1.1.1. Khối lợng tính toán

Khối lợng tính toán đợc viết thành bản thuyết minh theo trình tự và nội dung

từng phần đợc trình bày cụ thể ở phần sau.

1.1.2. Khối lợng bản vẽ

Đồ án đợc trình bày trong các bản vẽ gồm:

- 1 bản vẽ chi tiết lồng phôi khổ A0.

- 3 bản vẽ sơ đồ nguyên công gồm 12 nguyên công cơ bản khổ A0.

- 3 bản vẽ đồ gá với đầy đủ hình chiếu theo tỷ lệ khổ giấy A0.

1.2.

Trình tự thiết kế đồ án tốt nghiệp công nghệ chế tạo máy

Quá trình thiết kế đồ án tốt nghiệp công nghệ chế tạo máy đợc tiến hành

theo nội dung và trình tự sau đây:

1. Phân tích chức năng làm việc của chi tiết.

2. Phân tích tính công nghệ trong kết cấu của chi tiết.

3. Xác định dạng sản xuất.

4. Chọn phơng pháp chế tạo phôi.

5. Lập thứ tự các nguyên công, các bớc ( vẽ sơ đồ gá đặt, ký hiệu định

vị,kẹp chặt, chọn máy, chọn dao, vẽ ký hiệu chiều chuyển động của

dao, của chi tiết ).

6. Tính lợng d cho một bề mặt nào đó, còn tất cả các bề mặt gia công

khác của chi tiết thì tra theo sổ tay công nghệ chế taọ máy.

7. Tính chế độ cắt và tra theo sổ tay công nghệ chế tạo máy các

nguyên công.

8. Tính thời gian gia công cơ bản cho tất cả các nguyên công. Số liệu

này là cơ sở để xác định các chỉ tiêu kinh tế kỹ thuật của quy trình

công nghệ.

9. Thiết kế 3 đồ gá gia công và một đồ gá kiểm tra. Phần thiết kế đồ

gá bao gồm các bớc sau:

- Xác định cơ cấu định vị phôi.

- Tính lực kẹp cần thiết.

Dựa vào sơ đồ định vị và lực kẹp để chọn cơ cấu định vị, cơ cấu kẹp

chặt, thiết kế các cơ cấu khác của đồ gá ( cơ cấu dẫn hớng, cơ cấu so

dao, cơ cấu phân độ, cơ cấu xác định vị trí của đồ gá trên máy ).

- Tính sai số chế tạo cho phép của đồ gá [ct].

- Đặt yêu cầu kỹ thuật của đồ gá.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-2-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

- Lập bảng kê khai chi tiết của đồ gá ( tên gọi chi tiết, số lợng chi tiết

và vật liệu sử dụng ).

10.Viết thuyết minh theo nội dung những phần đã tính toán thiết kế.

11.Xây dựng các bản vẽ.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-3-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Chơng II: phân tích chi tiết gia công

và xác định sản xuất

2.1. Phân tích chức năng và điều kiện làm việc của chi tiết

- Trục khuỷu là một chi tiết giữ vai trò quan trọng trong động cơ nó có

nhiệm vụ biến chuyển động tịnh tiến của pít tông trong quá trình giãn

nở do đốt thải của buồng đốt thành chuyển động quay tròn của trục

để kéo các máy công tác. Đây là loại chi tiết dạng trục lệch tâm có

kết cấu rất phức tạp có các bề mặt làm việc chính là cổ khuỷu và cổ

biên yêu cầu độ song song giữa cổ biên và cổ khuỷu, độ đồng tâm

giữa các cổ khuỷu cao .

- Làm việc trong điều kiện chịu áp lực cục bộ thay đổi, nhiệt độ cao do

đó độ bền bị giảm đáng kể.

- Những kích thớc quan trọng cần đạt là kích thớc cổ khuỷu, kích thớc

cổ biên, khoảng cách cổ khuỷu và cổ biên, các gác lệch nhau của cổ

biên.

- Trục khuỷu là một chi tiết giữ vai trò quan trọng trong động cơ nó có

nhiệm vụ biến chuyển động tịnh tiến của pít tông trong quá trình giãn

nở do đốt thải của buồng đốt thành chuyển động quay tròn của trục

để kéo các máy công tác. Đây là loại chi tiết dạng trục lệch tâm có

kết cấu rất phức tạp có các bề mặt làm việc chính là cổ khuỷu và cổ

biên yêu cầu độ song song giữa cổ biên và cổ khuỷu, độ đồng tâm

giữa các cổ khuỷu cao. Do đó ta sử dụng vật liệu chế tạo là thép 45

với nhiều u điểm so với vật liệu khác

- Với chi tiết trục khuỷu chế tạo bằng thép 45 với cấu trúc thành phần

hoá học gồm:

+ C = ( 0,42 ữ 0,5 ) %

+ Si = ( 0,17 ữ 0,37 ) %

+ Mn = ( 0,5 ữ 0,8) %

+ P

< 0,04 %

+ S = 0,045 %

+ Ni < 0,3 %

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-4-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

2.2. Phân tích tính công nghệ trong kết cấu của chi tiết:

Tính công nghệ có ý nghĩa quan trọng vì nó ảnh hởng trực tiếp đến năng

suất và độ chính xác gia công. Trục khuỷu có các các đặc điểm chính sau:

- Chi tiết trục khuỷu là chi tiết dạnh trục lệch tâm, đây là chi tiết điển

hình. Do đó ta có thể áp dụng quy trình công nghệ gia công điển hình

trong giáo trình công nghệ chế tạo máy .

- gia công các bề mặt làm việc chính là cổ khuỷu và cổ biên là các bề

mặt tròn xoay chúng ta gặp nhiều khó khăn vì bị hạn chế trong phần

không gian nhỏ hẹp khó cho việc gá dao và đa dao vào gia công, làm

cho độ cứng vững của hệ thống công nghệ kém. Nhng kết cấu không

thể thay đổi do đó ta chỉ tìm cách nâng cao độ cứng vững của hệ

thống công nghệ, còn các bề mặt khác việc gia công đợc thực hiện dễ

dàng.

- Các bề mặt làm việc chính là bề mặt cổ khuỷu và cổ biên phải nhiệt

luyện tuy nhiên do nhiệt luyện từng phần nên độ biến dạng trên toàn

trục nhỏ, sau nguyên công nhiệt luyện cần thực hiện nắn thẳng gia

công .

- Việc gia công các bề mặt chủ yếu là tròn xoay nên thuận lợi cho việc

dùng lỗ tâm làm chuẩn tinh chính trong quá trình gia công.

Nhìn chung chi tiết trục khuỷu có tính công nghệ trong sản xuất hàng khối.

2.3. Xác định dạng sản xuất

Số liệu ban đầu:

Sản lợng hàng năm: 10.000

Trong sản xuất ta thờng gặp các loại sản xuất sau:

+ Sản xuất đơn chiếc.

+ Sản xuất hàng loạt( lớn, vừa, nhỏ).

+ Sản xuất hàng khối.

Muốn xác định dạng sản xuất ta phải xác định hai thông số là:

+ Sản lợng hàng năm(N).

+ Trọng lợng(Q).

Xác định sản lợng hàng năm(N):

N = N1.m (1 +

+

)

100

Trong đó:

N: Số chi tiết sản xuất trong một năm.

N1: Số sản phẩm đợc sản xuất trong một năm.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-5-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

m: Số chi tiết trong một sản phẩm(m=1).

: Số chi tiết đợc chế tạo thêm để dự trữ(5 ữ 7 %).

chọn = 7%.

: số chi tiết phế phẩm = ( 1ữ 3 ) % chọn = 3 %

N = 100.000 .1. (1+

3+7

).

100

N = 110.000 (chiếc).

Xác định trọng lợng chi tiết.

Q = V. (KG).

Q: Trọng lợng chi tiết.

V: Thể tích của chi tiết.

V = V1 + V2 + V3 + V4 + 2.V5 + 2.V6 + 4.V7

+ V8 + V9 + V10 + V11 + V12 + V13 + V14

= .352.20 + .512.50 + .552.74 + .802.1 + 2.(4/3).88,52.37

+

+ 2.542.60 + 4.682.1 + 62.65.106 + .772.1 + .652.23 +

+ .552.40+ .542.18,5+ .54,62.21 + .252.6

= 6300243 mm3

V 6,3 dm3

V14

V1

V2

V3

V4

V5

V10 V11 V12 V13

V6

V7

V8

V9

: Trọng lợng riêng của vật liệu.

thép = 7,852 KG/dm3

Q = V . = 6,3 . 7,852 46 KG

Tra bảng 2: Cách xác định dạng sản xuất. (STKĐA-CNCTM).

Kết luận: Dạng sản xuất là hàng khối.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-6-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Chơng III: xác định phơng pháp chế tạo phôi và

thiết kế bản vẽ chi tiết lồng phôi

3.1. Xác định phơng pháp chế tạo phôi

Khi chế tạo trục khuỷu ngời ta thờng dùng theo hai phơng pháp:

- Rèn tự do hay rèn khuôn (dập).

- Đúc.

3.1.1- Phơng pháp đúc thép.

Nhờ đúc mà ta có thể tạo ra đợc hình dáng của các chi tiết phức tạp mà

các pháp rèn dập không thể chế tạo đợc, các thiết bị cũng đơn giản hơn, hình

dáng chi tiết lại chính xác do đó khối lợng gia công cơ giảm đi rất nhiều. tuy

nhiên cơ tính của thép đúc không băng cơ tính của thép sau khi rèn dập và

thành phần của kim loại sau khi đúc khó đồng đều. khi đúc thép kết tinh

không đều, tinh thể phía trong thô hơn tinh thể mặt ngoài.

việc luyện thép cũng gặp nhng khó khăn. kêt hợp với tình hình thực tế của

nhà máy hiện nay cha có thiết bị để luyện thép. Nên trong phần tạo phôi này

ta không sử dụng phơng pháp đúc.

3.1.2- Phơng pháp rèn dập

Theo phơng pháp này ngời ta chia thành hai loại:

- rèn tự do.

- rèn khuôn (dập)

a- Rèn tự do.

Rèn tự do là phơng pháp gia công kim loại bằng áp lực trên cơ sở sự

biến dạng dẻo của kim loại. Sau khi gia công thì cơ tính của kim loại đợc nâng

cao, tổ chức kim loại đồng đều hơn so với tổ chức trớc khi đúc. Có khả năng

làm mất một số khuyết tật trớc khi đúc,nh rỗ khí, rỗ co

Rèn tự do chỉ cần dùng thêm một số thiết bị đơn giản, rẻ tiền mà có thể

gia công đợc các vật to, nhỏ khác nhau. tuy vậy rèn tự do cũng có một số nhợc

điểm là năng suất thấp. Với chi tiết trục khuỷu nó không tạo đợc hình dáng

giống hình dáng của trục khuỷu. Do đó lợng d sẽ rất lớn vừa tốn kim loại vừa

tốn thời gian gia công cơ, hao mòn thiết bị và chi phí rất nhiều. Mà cơ tính của

vật liệu không bằng phơng pháp rèn khuôn, hơn nữa lại đòi hỏi thợ lành nghề

nên phơng pháp này chỉ thích ứng với đơn chiếc và sửa chữa.

b- rèn khuôn: (hay dập).

rèn khuôn cũng là phơng pháp gia công kim loại bằng áp lực nhng sự biến

dạng của kim loại xảy ra trong lòng khuôn và sự đó do lòng khuôn khống chế.

Rèn khuôn có tính u việt hơn rèn tự do nhiều, nó rất thích hợp với sản xuất

hàng loạt và hàng khối.

Rèn khuôn có độ chính xác rất cao, dung sai nhỏ hơn rèn tự do rất nhiều

từ 3-->6 lần, bề mặt của sản phẩm thì bóng hơn cơ tính của kim loại đợc nâng

cao hơn rèn tự do rất nhiều. Do lợng d bé, nên nó giảm đợc thời gian gia công

tiết kiệm đợc vật liệu. Vì thế năng suất lao động đợc nâng cao. Nó không đòi

hỏi thợ lành nghề.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-7-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

với hình dáng của trục khuỷu nếu dùng phơng pháp rèn tự do thì phí tổn

kim loại có thể tới 150%.

Dùng phơng pháp rèn tự do thì các thớ kim loại bị cắt ngang nên khi gia

công sức bền của trục khuỷu bị giảm đi rất nhiều. nhờ rèn khuôn ta sẽ khắc

phục đợc nhợc điểm này. Do các thớ kim loại đợc uốn theo hình dáng của trục

khuỷu nên tăng cớng sức bền uốn của trục khuỷu. Tuy việc chế tạo khuôn có

phức tạp hơn, giá thành chế tạo khuôn tơng đối cao nhng với sản lợng là

10.000chiếc/năm thì chi phí khuôn cho từng chiếc sẽ nhỏ.

Kết luận: Việc chế tạo phôi của trục khuỷu bằng phơng pháp rèn khuôn

có tính u việt hơn so với rèn tự do rất nhiều. Nên trong cách tạo phôi trục

khuỷu ta dùng phơng pháp rèn bằng khuôn trong máy ép thuỷ lực.

Máy ép thuỷ lực là loại máy truyền dẫn bằng chất lỏng có áp suất cao nó

tạo ra đợc một áp lực tĩnh lực ép có thể đạt 3007000 tấn. Máy làm việc êm,

không gây chấn động.

Để đơn giản trong công nghệ rèn và phù hợp với điều kiện của nhá máy ta

dùng phơng pháp rèn khuôn nóng và rèn trong khuôn hở.

Việc chế tạo khuôn rèn tơng đối phức tạp chi phí lao động và vật liệu

cho bộ khuôn tơng đối nhiều do đó phải tiến hành một số biện pháp

công nghệ để nâng cao tuổi bền của khuôn. Nh vấn đề chọn vật liệu, qui

trình nhiệt luyện, nhiệt độ của vật rèn, số lòng khuôn, mặt phân khuôn.

Đặc biệt chú trọng thiết kế phôi rèn. Để nâng cao viềc sử dụng công suất

của thiết bị phải chọn thiết bị sao cho hợp lí.

- Phơng pháp này đảm bảo đúc dễ điền đầy và tháo mẫu dễ dàng

Thép 45 có: u = 95ữ100 Kg/mm2

ch = 65 Kg/mm2

Độ cứng HB = 170 ữ 220

3.2. Thiết kế bản vẽ chi tiết lồng phôi

- Bản vẽ chi tiết lồng phôi đợc trình bày trên khổ giấy A0 với đầy

đủ lợng d gia công . Phần lợng d gia công thể hiện bằng các nét

gạch chồng lên nhau, và đợc tô màu đỏ. Thể hiện đầy đủ các yêu

cầu về dung sai và độ bang.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-8-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Chơng IV: thiết kế quy trình công nghệ

gia công chi tiết

4.1. Xác định đờng lối công nghệ

- Dạng sản xuất là hàng loạt lớn, chọn phơng pháp gia công tuần

tự. Đờng lối công nghệ là phân tán nguyên công. Quy trình công

nghệ đợc chia thành các nguyên công, mỗi nguyên công đợc

thực hiện trên các đồ gá chuyên dùng và trên một máy nhất

định.

4.2. Chọn phơng pháp gia công

- Do chi tiết có bề mặt làm việc chính là cổ khuỷu và cổ biên, nên ta

chọn đờng tâm trục khuỷu chuẩn tinh thống nhất trong quá trình gia

công. Sau khi khoả mặt đầu ta khoan tâm luôn để có chuẩn tinh

chính. Trong quá trình gia công có sự phân độ và gia công lệch tâm,

nên sau khi mài thô cổ khuỷu ta tiến hành khoan chuẩn tinh phụ( lỗ

chống xoay ). Sau đó sẽ gia công thô và tinh các bề mặt khác.

4.3. Lập tiến trình công nghệ

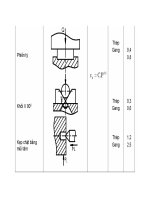

Nguyên công 1. Phay mặt đầu và khoan tâm

Nguyên công 2. Tiện thô đầu phải.

Nguyên công 3. Tiện thô đầu trái.

Nguyên công 4. Tiện tinh đầu phải.

Nguyên công 5. Tiện tinh đầu trái.

Nguyên công 6. Mài thô cổ trục chính.

Nguyên công 7. Khoan lỗ chống xoay.

Nguyên công 8. Tiện thô cổ biên.

Nguyên công 9. Khoan lỗ dầu đứng.

Nguyên công 10. Khoan lỗ dầu nghiêng.

Nguyên công 11. Phay then R6.

Nguyên công 12. Phay then R8.

Nguyên công 13. Khoan 4 lỗ 6,6 sâu 25 mm.

Ta rô 4 lỗ M8 sâu 20 mm.

Nguyên công 14. Nhiệt luyện.

Nguyên công 15. Mài tinh cổ trục chính.

Nguyên công 16. Mài tinh cổ biên.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

-9-

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Nguyên công 17. Tiện ren M35 x 1,5.

Nguyên công 18. Tổng kiểm tra.

4.4. Thiết kế nguyên công

4.4.1. Nguyên công 1: Phay hai đầu, khoan tâm

- Định vị : Chọn chuẩn thô là hai trục khuỷu

Định vị chi tiết trên 2 khối V ngắn và kẹp chặt chi tiết

khống chế 4 bậc tự do

Dùng chốt tỳ định vị vào má khuỷu của cổ biên 2 khống

chế 1 bậc tự do

- Máy: Dùng máy khoả mặt khoan tâm FXLZD (thiết bị bổ xung của

cộng hoà dân chủ Đức).

- Dao:

+ Hai dao phay mặt đầu chắp mảnh hợp kim T15K6 có:

D = 100mm; B = 40mm; d = 20mm.

+ Hai mũi khoan tâm có d = 3mm theo roct.

- Sơ đồ ( hình 1 ).

4.4.2. Nguyên công 2: Tiện thô đầu phải.

- Định vị: + Chọn chuẩn : Chuẩn là đờng tâm trục khuỷu.

+ Chi tiết đợc định vị trên hai lỗ tâm côn.

+ Kẹp tốc vào một cổ trục để chuyền lực.

- Chọn máy : Chọn máy gia công là máy tiện T630 có:

Chiều dài lớn nhất tiện đợc : 1310 mm.

Số vòng quay trục chính: 14 ữ750 v/p.

Số cấp tốc độ trục chính: 18.

Công suất động cơ truyền dẫn chính: 10Kw.

- Chọn dao: + Dao tiện ngoài gắn mảnh hợp kim cứng T15K6.

+ Dao khoả lỗ gắn mảnh hơp kim cứng.

+ Dao vát mép gắn mảnh hợp kim cứng.

- Sơ đồ ( hình 2 ).

4.4.3. Nguyên công 3: Tiện thô đầu trái.

- Định vị: + Chọn chuẩn : Chuẩn là đờng tâm trục khuỷu.

+ Chi tiết đợc định vị trên hai lỗ tâm côn.

+ Kẹp tốc vào một cổ trục để chuyền lực.

- Chọn máy :Chọn máy gia công là máy tiện T630 có:

Chiều dài lớn nhất của vật gia công : 1310 mm.

Số vòng quay trục chính: 14 ữ 750 v/p.

Số cấp tốc độ trục chính: 18.

Công suất động cơ truyền dẫn chính: 10Kw.

- Chọn dao: + Dao tiện ngoài gắn mảnh hợp kim cứng T15K6.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 10 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

-

+ Dao khoả lỗ gắn mảnh hơp kim cứng.

+ Dao vát mép gắn mảnh hợp kim cứng.

Sơ đồ ( hình 3 ).

4.4.4. Nguyên công 4:Tiện tinh đầu phải.

- Định vị: + Chọn chuẩn : Chuẩn là đờng tâm trục khuỷu.

+ Chi tiết đợc định vị trên hai lỗ tâm côn.

+ Kẹp tốc vào một cổ trục để chuyền lực.

- Chọn máy :Chọn máy gia công là máy tiện 1A730 có:

+ Đờng kính vật liệu lớn nhất : 660 mm.

+ Khoảng cách lớn nhất giữa 2 mũi tâm: 600mm

+ Khoảng cách nhỏ nhất giữa 2 mũi tâm: 200mm

+ Công suất máy: 10kw

+ Số bàn dao: 2.

- Dao: 3 dao tiện ngoài gắn mảnh hợp kim cứng T15K6 (hai con bán

kính mũi dao r=5mm). Một dao xén mặt đầu T15K6, một dao vát góc

T15K6, một dao cắt rãnh T15K6.Sơ đồ ( hình 4 ).

4.4.5. Nguyên công 5:Tiện tinh đầu trái.

- Định vị: + Chọn chuẩn : Chuẩn là đờng tâm trục khuỷu.

+ Chi tiết đợc định vị trên hai lỗ tâm côn.

+ Kẹp tốc vào một cổ trục để chuyền lực.

- Chọn máy :Chọn máy gia công là máy tiện 1A730 có:

+ Đờng kính vật liệu lớn nhất : 660 mm.

+ Khoảng cách lớn nhất giữa 2 mũi tâm: 600mm

+ Khoảng cách nhỏ nhất giữa 2 mũi tâm: 200mm

+ Công suất máy: 10kw

+ Số bàn dao: 2.

- Dao: 3 dao tiện ngoài gắn mảnh hợp kim cứng T15K6 (hai con bán

kính mũi dao r=5mm). Một dao xén mặt đầu T15K6, một dao vát góc T15K6,

một dao cắt rãnh T15K6.

- Sơ đồ ( hình 5 ).

4.4.6. Nguyên công 6:Mài thô cổ trục chính.

- Định vị: + Chọn chuẩn : Chuẩn là đờng tâm trục khuỷu.

+ Chi tiết đợc định vị trên hai lỗ tâm côn

+ Kẹp tốc vào một cổ trục để chuyền lực.

- Chọn máy :Chọn máy gia công là máy mài tròn ngoài 3A151T:

Số vòng quay của đá t 63 ữ 400 (vòng/phút) và

100ữ600(vòng/phút)

Số vòng quay của chi tiết: 63-84-100-150-200-266-300534-445-600 v/ph

Công suất động cơ truyền dẫn chính: 7Kw.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 11 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

- Chọn đá: Đá mài BQ350x50 roct 2424-52, cấp độ cứng CM2 (mềm

vừa ).

(Sách kỹ thuật mài của V.VLô-sen-tôp trang 212)

- Sơ đồ ( hình 6 ).

4.4.7. Nguyên công 7: Khoan lỗ chống xoay 10.

- Định vị: + Chuẩn định vị là bề mặt trụ hai cổ chính đã qua mài

thô, chi tiết đợc định vị trên hai khối V ngắn khống chế 4 bậc tự

do.

+ Một chốt tỳ vào mặt đầu trục khống chế 1 bậc tự do.

+ Khối V tự lựa khống chế bậc tự do chống xoay.

+ Dùng cơ cấu đòn kẹp để kẹp chặt chi tiết.

- Chọn máy: Máy khoan cần 2A55có:

+ Số cấp tốc độ trục chính: 21.

+ Pham vi tốc độ trục chính: 20 2000 v/p.

+ Số cấp bớc tiến:12.

+ Công suất động cơ chính: 4 Kw.

- Chọn dao:

+ Một mũi khoan ruột gà P18: 10

+ Một mũi doa định hình để vát mép 1x450

- Sơ đồ ( hình 7 ).

4.4.8. Nguyên công 8:Tiện thô cổ biên

- Định vị: +Chọn chuẩn định vị là hai bề mặt trụ cổ khuỷu .

+ Đánh lệnh chi tiết đa cổ biên số 1 về vị trí tâm quay.

+ Định vị chống xoay bằng chốt trám vào lỗ chống xoay,

kẹp chặt chi tiết.

- Chọn máy : Chọn máy gia công là máy tiện T630 có:

Chiều dài lớn nhất tiện đợc : 1310 mm.

Số vòng quay trục chính: 14 ữ750 v/p.

Số cấp tốc độ trục chính: 18.

Công suất động cơ truyền dẫn chính: 10Kw.

- Chọn dao: + Dao tiện ngoài gắn mảnh hợp kim cứng T15K6.

+ Dao khoả lỗ gắn mảnh hơp kim cứng.

+ Dao vát mép gắn mảnh hợp kim cứng.

- Sơ đồ ( hình 8 ).

4.4.9. Nguyên công 9:Khoan lỗ dẫn dầu đứng 6.

- Định vị: + Chọn chuẩn định vị là bề mặt trụ hai cổ chính, định vị

trên hai khối V ngắn khống chế 4 bậc tự do.

+ Chốt trám định vị chống xoay vào lỗ chống xoay.

+ Mặt đầu khống chế 1 bậc tự do.

+ Kẹp chặt bằng hệ thống đòn kẹp bu lông.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 12 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

- Chọn máy: Máy khoan cần 2A55có:

+ Số cấp tốc độ trục chính: 21.

+ Pham vi tốc độ trục chính: 20 2000 v/p.

+ Số cấp bớc tiến:12.

+ Công suất động cơ chính: 4 Kw.

- Chọn dao: Dùng mũi khoan ruột gà P18, loại dài 6.

- Sơ đồ ( hình 9 ).

4.4.10. Nguyên công 10:Khoan lỗ dẫn dầu nghiêng 6

- Định vị: + Chọn chuẩn định vị là bề mặt trụ hai cổ chính, định vị

trên hai khối V ngắn khống chế 4 bậc tự do.

+ Chốt trám định vị chống xoay vào lỗ chống xoay.

+ Mặt đầu khống chế 1 bậc tự do.

+ Kẹp chặt bằng hệ thống đòn kẹp bu lông.

- Chọn máy: Máy khoan cần 2M55có:

+ Số cấp tốc độ trục chính: 21.

+ Pham vi tốc độ trục chính: 20 2000 v/p.

+ Số cấp bớc tiến:12.

+ Công suất động cơ chính: 4 Kw.

- Chọn dao:

+ Một mũi khoan ruột gà P18: 6

+ Một mũi doa định hình để vê tròn lỗ có r = 1mm.

- Sơ đồ ( hình 10 ).

4.4.11. Nguyên công 11: Phay rãnh then R6.

- Định vị: + Chọn chuẩn định vị là bề mặt trụ hai cổ chính, định vị

trên hai khối V ngắn khống chế 4 bậc tự do.

+ Chốt trám định vị chống xoay vào lỗ chống xoay.

+ Mặt đầu khống chế 1 bậc tự do.

+ Kẹp chặt bằng hệ thống đòn kẹp bu lông.

- Chọn máy: Chọn máy phay đứng 6M12 có:

+ Số cấp tốc độ: 18.

+ Phạm vi tốc độ: 30 1500 v/p.

+ Công suất động cơ truyền dẫn chính: 2.8 Kw.

- Chọn dao: Dao phay rãnh then 6.

- Sơ đồ ( hình 11 ).

4.4.12. Nguyên công 12: Phay rãnh then R8.

- Định vị: + Chọn chuẩn định vị là bề mặt trụ hai cổ chính, định vị

trên hai khối V ngắn khống chế 4 bậc tự do.

+ Chốt trám định vị chống xoay vào lỗ chống xoay.

+ Mặt đầu khống chế 1 bậc tự do.

+ Kẹp chặt bằng hệ thống đòn kẹp bu lông.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 13 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

- Chọn máy: Chọn máy phay đứng 6M12 có:

+ Số cấp tốc độ: 18.

+ Phạm vi tốc độ: 30 1500 v/p.

+ Công suất động cơ truyền dẫn chính: 2.8 Kw.

- Chọn dao: Dao phay rãnh then 8.

- Sơ đồ ( hình 12 ).

4.4.13. Nguyên công 13:Khoan, ta rô đầu trục.

- Định vị: + Chọn chuẩn định vị là bề mặt trụ hai cổ chính, định vị

trên hai khối V ngắn khống chế 4 bậc tự do.

+ Chốt trám định vị chống xoay vào lỗ chống xoay.

+Tỳ khối V vào mặt đối trọng khống chế 1 bậc tự do.

+ Kẹp chặt bằng hệ thống đòn kẹp bu lông.

- Chọn máy: Máy khoan cần 2A55 có:

+ Số cấp tốc độ trục chính: 21.

+ Pham vi tốc độ trục chính: 20 2000 v/p.

+ Số cấp bớc tiến:12.

+ Công suất động cơ chính: 4 Kw.

- Chọn dao:

+ 1 mũi khoan ruột gà dùng để khoan lỗ sâu có:

=6,6mm; L=150mm; L0=100mm (theo roct 886-41)

+ 1 mũi doa định hình để vê tròn lỗ có r=1mm.

+ ta rô máy M8 x 1,5 (roct 8266-54)

- Sơ đồ ( hình 13 ).

4.4.14. Nguyên công 14:Nhiệt luyện

- Nhiệt luyện tại phân xởng nhiệt luyện các cổ khuỷu, cổ biên đạt

45 ữ 50 HRC

- Sau nhiệt luyện kiểm tra, nắn thẳng.

4.4.15. Nguyên công 15:Mài tinh cổ trục chính.

- Định vị: + Chọn chuẩn : Chuẩn là đờng tâm trục khuỷu.

+ Chi tiết đợc định vị trên hai lỗ tâm côn

+ Kẹp tốc vào một cổ trục để chuyền lực.

- Chọn máy :Chọn máy gia công là máy mài tròn ngoài 3A151T:

Chiều dài lớn nhất của vật gia công : 900 mm.

Đờng kính gia công lớn nhất của chi tiết: 280.

Phạm vi tốc độ ụ trớc tới: 400.

Số cấp tốc độ: Vô cấp.

Công suất động cơ truyền dẫn chính: 7.5 Kw.

- Chọn đá: Đá mài BQ 350-50.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 14 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Cấp độ cứng của đá: Loại mềm M1.

đá mài có vát góc nhỏ hai bên để giảm bề mặt tiếp xúc.

- Sơ đồ ( hình 15 ).

4.4.16. Nguyên công 16: Mài tinh cổ biên

- Định vị: + Định vị, chống xoay, kẹp chặt nh khi tiện cổ biên.

- Chọn máy mài : M8230 có:

+ Đờng kính lớn nhất của chi tiết gia công: 400.

+ Phạm vi đờng kính gia công đợc tới: 360.

+ Chiều dài lớn nhất gia công đợc: 1250.

+ Tốc độ đá mài: 890 v/p.

+ Đờng kính lớn nhất của đá : 750.

+ Số cấp tốc độ mâm cặp: 6.

+ Phạm vi tốc độ: 30 180 v/p.

+ Công suất truyền dẫn chính: 13 Kw.

- Chọn dao:

+ Đá mài kiểu BQ 900x38

+ Cấp độ cứng: Loại mềm M2, để tạo đợc r=5mm của chi

tiết ta phải sửa đá ở hai bên thành cũng có r=5mm, ngoài ra ở hai thành phải

có góc vát nhỏ .

- Sơ đồ ( hình 16 ).

4.4.17. Nguyên công 17:Tiện ren

- Định vị: + Chọn chuẩn : Chuẩn là đờng tâm trục khuỷu.

+ Chi tiết đợc định vị bằng cách : một đầu chống tâm,một

đầu kẹp chặt bằng mâm cặp ba chấu.

- Chọn máy :Chọn máy gia công là máy tiện 16K20 có:

Chiều dài lớn nhất của vật gia công : 900 mm.

Số vòng quay trục chính: 10 2000 v/p.

Số cấp tốc độ trục chính: 24.

Công suất động cơ truyền dẫn chính: 11Kw.

- Chọn dao: Chọn dao tiện thép gió P9 gia công rãnh, chọn dao tiện

chuẩn gia công ren.

- Sơ đồ ( hình 17 ).

4.4.18. Nguyên công 18:Tổng kiểm tra

- Định vị: + Chọn chuẩn định vị là bề mặt trụ hai cổ chính, định vị

trên hai khối V ngắn khống chế 4 bậc tự do.

+ Mặt đầu khống chế 1 bậc tự do.

*Ta tiến hành kiểm tra nh sau:

- Kiểm tra kích thớc cổ trục và cổ biên.

-Kiểm tra độ chính xác hình dáng của cổ trục và cổ biên.

- Kiểm tra độ đồng tâm của hai cổ trục chính.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 15 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

- Kiểm tra độ song song của đờng tâm cổ biên với cổ trục chính.

- Kiểm tra khoảng cách giữa hai cổ trục chính theo kích thớc 100 0,075

- Kiểm tra đờng tâm đối xứng của rãnh then và đờng tam cổ trục chính.

- Kiểm tra độ bóng của các bề mặt gia công.

Chỉ thu nhận những sản phẩm sau khi đã kiểm tra đầy đủ các điều kiện kỹ

thuật của bản vẽ chi tiết.

Những trục đạt yêu cầu đem rửa sạch trong dầu ma dút. Sau đó lau khô bôi

mỡ bảo vệ và nhập kho.

Sơ đồ kiểm tra độ song song của đờng trục cổ chính với đờng trục cổ biên.

-Sơ đồ ( hình 18 ).

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 16 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Chơng V : tính và tra lợng d

5.1- Xác định lợng d sơ bộ:

Từ bản vẽ chi tiết của trục khuỷu ta thấy rằng có một số bề mặt không gia

công đó là bề mặt trên chu vi phần má khuỷu (mặt có R = 117, R = 38,5 và

phần góc vát 350). Những bề mặt này sẽ không có lợng d. Nên hình dáng của

mặt nàyphải giống nh hình dáng của bản thân chi tiết.

5.1.1- Xác định lợng d cho các đờng kính.

Theo sổ tay công nghệ chế tạo máy tập I dựa theo bảng 46-1 ta tra lợng d gia

công cơ khi rèn khuôn trên máy búa.

Trọng lợng vật rèn để đảm bảo đủ gia công nên phải lớn hơn trọng lợng của

chi tiết > 16,00 ữ 25,00kg.

Lợng d phần cổ trục chính

55

0 , 03

0 , 06

do là bề mặt tròn đối xứng nên = 2,3.2 =

4,6. Lấy tròn lên là 5mm 0,4.

- Lợng d phần cổ biên 540,06 = 5 mm.

0, 03

- Lợng d đoạn 65 0.019 = 5 mm.

- Lợng d đoạn 54 00..0706 = 5 mm.

- Lợng d đoạn 54,6 = 5 mm.

- lợng d phần tiện ren M35x1,5 = 5mm.

- Lợng d đoạn 25 = 5mm.

- Lợng d phần rãnh 38 tra theo kích thớc:

40 +57,5+38,5 = 130mm.

-> Đợc lợng d là 5mm.

- Lợng d khoảng cách giữa 2 cổ trục chính là 5mm

- Lợng d mặt giữa phần đoạn 65và 55 là 2mm

- Lợng d chiều dài toàn bộ: 6mm

5.1.2- Nhận xét:

+ Để đơn giản cho viêc gia công khuôn phần côn 1/10 khi rèn ta không cần

phải rèn côn ta lấy thẳng theo kích thớc đoạn 55 kể cả đoạn tiện ren M35.

+ Để đơn giản số nguyên công rèn sơ bộ (khi tạo đoạn 25) và do đoạn 25

không dài lắm, ta lấy lợng d phôi đoạn 25 bằng đoạn 55. Trên thực tế chi

phí để gia công cơ đoạn này đơn giản và rẻ hơn nhiều so với rèn.

Độ nghiêng cho phép của thành khuôn chọn = 60 dẫn đến lợng d tăng lên

thành: 2x3=6mm

+ Do độ phức tạp của vật rèn ta chọn lợng d lớn hơn một chút so với lợng d tra

ở bảng 46-1 phần lợng d gia công cơ khi rèn khuôn trên máy dập.

5.1.3- bản vẽ chi tiết lồng phôi:

Với dung sai phôi = 3 àm.

- Phôi sau khi chế tạo xong, cho kiểm tra kích thứơc của phôi.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 17 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

- Những phôi đạt yêu cầu đa đi cắt phần thừa 2 đầu nếu chiều dài quá lớn,

bằng máy cắt đĩa 8666, dao ca đĩa P18 ( D=830, B=6, Z= 120 răng).

để chừa lại 2 phần đầu để phay khoả mặt tại nguyên công 1, mỗi phía là 1,5 ữ

2mm

5.2-Tính lợng d cổ trục chính

5.2.1. yêu cầu kỹ thuật:

Cổ trục chính có các kích thớc 550.06 ,độ nhấp nhô bề mặt Ra = 1,25àm.

Theo qui trình công nghệ ta thấy cổ trục chính muốn đạt đợc các yêu cầu kỹ

thuật trên phải qua các nguyên công sau:

- Tiện thô

- Tiện tinh

- Mài thô

- Tôi cao tần

- Mài tinh

Theo bảng 43-1 sổ tay công nghệ CTM T1.

* ta tra các thông số sau:

+ Dung sai của vật dập: =3mm = 3000àm.

+ Chất lợng bề mặt phôi rèn dập (theo bảng 5-1): Rza = 150àm,

Ta = 250àm.

+ Vì chi tiết khi gia công đợc gá trên hai mũi tâm nên sai số gá đặt coi nh

bằng không ( gd = 0 ).

+ Sai lệch vị trí không gian của phôi đợc xác định theo công thức sau đây:

0.03

phoi = lk2 + cv2 + lt2

Trong đó :

lk - độ lệch giữa hai nửa của khuôn dập so với tâm danh

phôi

lk = 1mm

cv - độ cong vênh của phôi:

cv = k . l = 1 . 443 0,44 mm.

lt - sai lệch do tạo lỗ tâm:

lt =

Vậy:

ph

2

2

+ 0,25 2 =

nghĩa của

2

3

2

+ 0,25 =1,52 mm

2

phoi = 12 + 0,44 2 + 1,52 2 = 1872 àm.

a. Khi tiện thô:

Đạt cấp chính xác là 12, độ bóng đạt đợc là Rz = 50àm, Ta = 50àm;

=300àm.

+ Sai lệch không gian sau khi tiện thô:

thô =0,06. phôi = 0,06.1872 = 112àm

b. Nguyên công tiện tinh: Để đạt cấp độ chính xác 10 có : Rz =30;

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 18 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Ta= 30; =120àm

+ Sai số không gian do tiện tinh là:

tinh =0,04. phôi = 0,04.1872 = 75àm

c. Nguyên công mài thô:

Đạt cấp chính xác 9 có Rz = 10àm; Ta= 20; =74àm.

Sai số không gian sau khi mài thô là:

mài thô= 0,02. phôi= 0,02.1872=37àm.

d. Nguyên công tôi cao tần: Theo bảng 21 ta có:

tôi cao tần=K. k.L

trong đó:

-Hệ số K = 0,5.

-k : độ cong đơn vị, k = 0,7àm/mm.

- L: chiều dài tôi, L= 40mm.

Vậy tôi cao tần = 0,5.0,7.40=14àm.

Ta có:

sau tôi cao tần= tôi cao tần + mài thô= 14+37 = 51àm.

e. nguyên công mài tinh:

Đạt cấp chính xác 7, Ra = 1,25àm.

Dung sai =30àm.

Lợng d tối thiểu:

2Zmin= 2( Rza+ Ta + a )

- Tiện thô: 2Zmin= 2( 150+ 250 + 1872 ) = 2.2272 àm = 4544 àm.

- Tiện tinh: 2Zmin= 2( 50+ 50 + 112) = 2.212 = 424àm.

- Mài thô: 2Zmin= 2( 30+ 30 + 75) = 2.135 = 270àm.

- Mài tinh: 2Zmin= 2( 10+ 20 + 51) = 2.81 = 162àm.

Kích thớc tính toán:

-Mài thô: dt3= 54,94 + 0,162 55,1 mm.

-Tiện tinh: dt2= 55,021 + 0,27 55,29 mm.

-Tiện thô: dt1= 55,156 + 0,424 55,58 mm.

-Phôi:

dtph= 55,368 + 4,544 59,91 mm.

Các kích thớc giới hạn lớn nhất:

- Mài tinh : dmax4= 54,94 + 0,03 = 54,97 mm.

- Mài thô : dmax3= 55,1 + 0,074 = 55,17 mm.

- Tiện tinh : dmax2= 55,29+ 0,12 = 55,41 mm.

- Tiện thô : dmax1= 55,58 + 0,3 = 55,88 mm.

- Phôi :

dmaxph = 59,91 + 3 = 62,91 mm.

Xác định lợng d giới hạn :

- Mài tinh : 2Zmax4= 55,17 54,97 = 0,2 mm = 200 àm.

- Mài thô : 2Zmax3= 55,41 55,17 = 0,24 mm = 240 àm.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 19 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

- Tiện tinh : 2Zmax2= 55,88 55,41 = 0,47 mm = 470 àm.

- Tiện thô: 2Zmax1= 62,91 55,88 = 7,03 mm = 7030 àm.

- Mài tinh : 2Zmin4= 55,1 54,94 = 0,16 mm = 160 àm.

- Mài thô : 2Zmin3= 55,29 55,1 = 0,19 mm = 190 àm.

- Tiện tinh : 2Zmin2= 55,58 55,29 = 0,29 mm = 290 àm.

- Tiện thô : 2Zmin1= 59,91 55,58 = 4,33 mm = 4330 àm.

Lợng d tổng cộng lớn nhất, lợng d tổng cộng nhỏ nhất:

n

Z 0 min = Z min = 160 + 190 + 290+ 4330 = 4970 àm.

1

n

Z 0 max = Z max = 200 + 240 + 470+ 7030 = 7940 àm.

1

5.2.2- bảng tính lợng d khi gia công cổ trục 55 00..0306 nh sau:

Bớc

công

nghệ

Lợng d Kích th- Dung Kích thớc giớiLợng d giới

Thành phần tạo zb(àm) tính toán ớc tính sai

hạn,mm

hạn,àm

2.Zmin

toán

Rza Ta

dmin dmax 2Zbmin 2Zbmax

a

b

(àm)

150 250 1872

0

59,91 3000 59,91 62,91 -

Phôi

Tiện

50

thô

Tiện

30

tinh

Mài thô 10

Nhiệt

luyện

Mài

tinh

50

112

0

4544

55,58

300

55,58 55,88 4330 7030

30

75

0

424

55,29

120

55,29 55,41 290 470

20

37

0

270

55,1

74

55,1 55,17 190 240

-

51

0

-

-

0

162

54,94

30

54,94 54,97 160 200

Tổng cộng

4970 7940

5.3 - tra lợng d các đờng kính

Theo bảng 46-1 ta tra đợc các lợng d của các đờng kính:

- Lợng d phần trục 55 là do bề mặt đối xứng nên ta có: 2,3.2= 4,6mm. Lấy

tròn là 5mm

- Tơng tự ta có lợng d phần cổ biên là 5mm.

-Lợng d đoạn 65mm là 5mm.

- Lợng d đoạn 25mm là 5mm.

- Lợng d khoảng cách giữa hai cổ trục là 5,2mm

- Lợng d phần mặt đầu 54,8mm là 2mm.

* ta tiếp tục tra lợng d cho các nguyên công còn lại:

- Phôi sau khi chế tạo xong phải đợc cắt bớt phần thừa hai đầu và để thừa lại cho

nguyên công phay khoả mặt đầu từ 1,5 ữ 2mm

- Lợng d cho phay mặt đầu cấp chính xác 5 có dung sai =0,5mm là 1,5 ữ 2mm

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 20 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

- Lợng d cho tiện thô đoạn 55và 54 cấp chính xác 5 có =340àm là 2,9mm

- Lợng d cho tiện 77 ; 80 ; 68 cấp chính xác 5 có dung sai là =500àm là

1,5mm

- Lợng d cho phay chuẩn phụ cấp chính xác 5 ữ 6 có dung sai 400àm lợng d

lớn nhất là 5 mm.

- Lợng d phay mặt tiếp xúc cấp chính xác 6 ữ 7 dung sai tự do, lợng d lớn nhất là

7mm

- Lợng d tiện tinh 55, tiện tinh côn, tiện 35 cấp chính xác 3 ữ 4 có dung sai

170àm lợng d là 0,5mm.

- Sửa chuẩn phụ, lợng d do cong vênh của bề mặt chuẩn phụ quyết định, lý do là

sau khi tôi bề mặt có bị cong vênh và bị biến dạng.

- Lợng d cho khoan lỗ 10 cấp chính xác 4 ữ 5 , lợng d là 5mm

- Lợng d cho khoan lỗ 6 là 3mm

- Lợng d cho khoan lỗ 6,6 là 3,3mm

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 21 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Chơng VI : tính và tra chế độ cắt

6.1- Tính chế đồ cắt

6.1.1-Tính chế độ cắt cho nguyên công 1:

- Chọn Máy: - Dùng máy khoả mặt khoan tâm FXLZD (thiết bị bổ xung của

cộng hoà dân chủ Đức).

- Dao:

+ Hai dao phay mặt đầu chắp mảnh hợp kim T15K6 có:

D = 100mm; B = 40mm; d = 20mm. + Hai mũi khoan tâm có d =

3mm theo roct.

* Bớc 1: Tính chế độ cắt cho bớc phay mặt đầu:

Chiều sâu phay: t = 2mm.

Chiều rộng phay: B = 55mm.

Lợng chạy dao răng: Sz = (0,18 ữ 0,26) mm/răng.

Ta chọn Sz = 0,24 mm/răng.

Lợng chạy dao phút: Sp = Sz .n.z

trong đó: n là số vòng quay của dao phay trong 1 phút.

Z là số răng dao phay Z = 8

Tốc độ cắt của dao :

áp dụng công thức tính vận tốc cắt khi phay bằng dao phay hợp kim cứng( tr

53 sách chế độ cắt khi gia công cơ), ta có:

C v .D qv

Vb = m xv yv z K v (m/phút).

T .t .S .B

Trong đó:

D: đờng kính của dao, D = 100 mm.

T: tuổi bền của dao trong khoảng 180 ữ 420 phút. Ta chọn T = 200 phút.

t : chiều sâu cắt: t = 2 mm.

S: lợng chạy dao răng Sz = 0,24 mm/răng.

z: số răng của dao phay Z = 8 răng

B: chiều rộng phay B = 55 mm

Cv, pv, k, m, xv, yv, nv, z là các hệ số tra trong bảng 2.30 sổ tay sổ tay gia

công cơ .

Kv- hệ số điều chỉnh vận tốc cắt

Kv= Kmv+ Knv+ Kuv

Kmv,Knv,Kuv- tra theo các bảng 2.9 ữ 2.14 trong sổ tay gia công cơ.

332.100 0, 2.(75 / 65).1.0,86

Vb =

= 212 (m/phút).

200 0, 2.2 0,1.0,24 0, 4.8 0.55 0, 2

Các hệ số điều chỉnh vận tốc:

+ hệ số phụ thuộc vào độ cứng vật liệu, bảng 271-2 tr 234 sách hớng dẫn thiết

kế đồ án CNCTM: K = 1.

+ hệ số phụ thuộc vào trạng thái bề mặt ( theo bảng 213-2 tr 193) ta có: K 2 =

0,75.

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 22 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

+ hệ số phụ thuộc vào chu kỳ bền của dao (Bảng 272-2 tr 235) ta có: K3 = 1.

+ hệ số phụ thuộc vào chiều rộng phay (bảng 214-2 tr 283) ta có: K4 = 0,8.

+ hệ số phụ thuộc vào số răng dao (bảng 291-2 tr 248) ta có: K5 = 1

Vậy vận tốc là:

Vt =Vb.k1.K2.K3.K4.K5

=212.1.0,75.1.0,8.1 = 127,2 m/ph

Số vòng quay của trục chính:

nt =

1000.127,2

1000.Vt

=

= 405 v/ph

3,14.100

.D

Theo máy gia công ta chọn lại nt = 400 v/ph

Vậy tốc độ cắt thực tế là:

Vm =

n m . .D

400.3,14.100

=

= 125,6 v/ph

1000

1000

Lợng chạy dao phút là:

Sph = SZ.z.nmáy = 0,24.8.400 = 768 mm/ph

Lợng chạy dao vòng là:

Sv = Sz.z = 0,24.8 = 1,92 mm/vòng

-Tính lực cắt khi phay:

áp dụng công thức khi phay tr 53 sách chế độ cát khi gia công cơ:

Pz =

10.C p .t xp .S yp .B up .Z

D qp .n wp

Kp (kg)

Theo bảng 2.32 tr 169 ( sổ tay gia công cơ ) ta có giá trị các hệ số và số mũ

cho công thức tính Pz:

Cp là hằng số Cp = 82,2

xp là hệ số xp = 0,95

yp = 0,8

up = 1,1

qp = 1,1

wp= 0

Kp= 1

Thay số ta tính đợc lực cắt tại mặt đầu 55 là:

Pz =

10.82,2 .2 0,95.0,24 0,8.551,1.8

1001,1.400 0

.1 = 2100 N

Khi phay đối xứng bằng dao phay mặt đầu thì các thành phần của lực có tỷ lệ

nh sau:

Pn1: thành phần lực làm ngang, Pn1 = (0,3ữ 0,4).Pz1

Pn1 = 0,3. 2100 = 630 (N)

Pd1: thành phần lực thảng đứng Pd1 = (0,85ữ 0,95).Pz1

Pd1 = 0,85.2100 = 1785 (kg)

P01: thành phần lực dọc trục, P01 = (0,5ữ 0,55).Pz1

P01 = 0,5.2100 = 1050 (kg)

-Mô men cắt :

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 23 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

M=

2100.100

Pz .D

=

= 105 N.m

2.1000

2.1000

Nc =

Pz .V

2100.125,6

=

= 4,3 kw

1020.60

102.60

- Tính công suất:

So sánh với máy:

Nc = 4,3 < Nmáy . 0,8 = 7. 0,8 = 5,6

Vậy máy đủ công suất cắt khi phay mặt đầu trục khuỷu.

*Bớc 2: tính chế độ cắt cho bớc khoan tâm.

- Chiều sâu cắt khi khoan: 2t = 5,8 mm .

- Lợng chạy dao: S = 0,1 mm/vòng .

- Tính tốc độ cắt :

V=

Trong đó:

C v .D q

.kv

T m ..S y

Cv ; q ; m ; y là các hệ số và các số mũ cho ở bảng 5.28 sổ

tay CNCTM ( T2 ) , ta có:

Cv= 7 ; q = 0,4 ; m = 0,2 ; y = 0,7.

T chu kỳ bền trung bình của dao, tra bảng 5.30 sổ tay

CNCTM ( T2 ) , ta có:

T = 25 phút

kv- hệ số điều chỉnh vận tốc cắt:

kv= kmv. kuv. klv

kmv- hệ số phụ thuộc vào vật liệu gia công, tra bảng 5.1 sổ tay

CNCTM ( T2 ), ta có: kmv= 1

kuv- hệ số phụ thuộc vào vật liệu dụng cụ cắt, tra bảng 5.6 sổ

tay CNCTM ( T2 ), ta có: kuv= 1

klv- hệ số phụ thuộc vào chiều sâu khoan, tra bảng 5.31 sổ tay

CNCTM ( T2 ), ta có: klv= 0,85

kv= 1 . 1 . 0,85 = 0,85

Vậy

V=

7.5,8 0, 4

. 0,85 = 37,3 mm/vòng

25 0, 2.0,10, 7

Tốc độ vòng quay trục chính:

n=

1000.37,3

1000.V

=

= 2048,1 vòng/phút

3,14.5,8

.D

Tra theo bảng chuỗi số vòng quay tiêu chuẩn lấy: nm= 1365 vòng/phút

Vt=

3,14.5,8.1365

.D.nm

=

= 24,86 mm/vòng

1000

1000

- Lực cắt Pz:

q

y

Pz= 10.C p .D .S .k mp

Trong đó:

Cp và các số mũ cho trong bảng 5.32 sổ tay CNCTM ( T2 ), ta có:

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 24 -

Đồ án Tốt Nghiệp: Công Nghệ Chế Tạo Máy

Cp= 68 ; y = 0,7 ; q = 1

Kmp- hệ số chỉnh cho chất lợng của vật liệu gia công, tra trong

n

bảng 5.9 sổ tay CNCTM ( T2 ), ta có: kmp= b = 1

750

Thay số ta đợc:

Pz = 10.68.5,81.0,10,7.1 = 787 N

-Mô men xoắn Mx:

q

y

Mx = 10.C M .D .S .k mp

Trong đó:

CM và các số mũ cho trong bảng 5-32 sổ tay CNCTM ( T2 ):

CM = 0,0345 ; y = 0,8 ; q = 2

kmp - hệ số chỉnh cho chất lợng của vật liệu gc

kmv = kmp = 1

Thay số ta đợc:

Mx = 10.0,0345.5,8 2.0,10,8.1 = 1,84 Nm

-Công suất cắt Ne:

Ne =

M x .nm 1,84.1365

=

= 0,26 Kw

9750

9750

Thoả mãn với công suất cắt của máy

6.2 Tra chế độ cắt cho các nguyên công còn lại

* Nguyên công tiện đầu phải

- Máy: Máy tiện ren vít vạn năng T630.

- Dao: Dao tiện ngoài gắn mảnh hợp kim cứng T15K6 (rất dai và chịu va đập

mạnh ), dao khoả mặt lỗ gắn mảnh hợp kim cứng để tiện 77.

Bớc 1: Tra chế độ cắt cho bớc tiện 65

Chiều sâu cắt khi tiện

t = 2 mm

Lợng tiến dao:

St = Sb . k

Sb= 0,6 tra bảng 2.62 sổ tay gia công cơ

K : hệ số điều chỉnh tuỳ theo điều kiện gia công, k = 0,8

St= 0,6 . 0,8 = 0,48

Tính vận tốc cắt và số vòng quay trục chính

+ Vận tốc cắt:

Vt = Vb ,k1.k2.k3

Trong đó: Vb = 100 (m/ph) tra bảng 2.66 sổ tay gia công cơ

k1 = 0,7 tra bảng 2.68 sổ tay gia công cơ

k2 = 1,25 tra bảng 2.73 sổ tay gia công cơ

k3 = 1 tra bảng 2.75 sổ tay gia công cơ

Vt = 100.0,7.1,25.1 = 87,5 (m/ph)

+ Số vòng quay trục chính:

Sinh viên thực hiện: Trần Ngọc Thanh - Lớp CTM1 - K45

- 25 -