Các quá trình hàn đặc biệt tổng hợp

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.35 MB, 50 trang )

Các quá trình hàn đ c bi t – Quá trình và Thi t b

CH

NG 2

HÀN B NG CHÙM TIA I N T

(HÀN EB)

1. C s

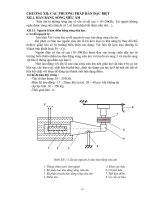

Hình 1 th hi n s đ nguyên lý t ng quát c a quá trình hàn b ng chùm tia đi n t .

High voltage cable = cáp đi n cao áp

Ray generation = s phát chùm tia

Ancillary equipment = thi t b ph thu c

Working chamber = bu ng làm vi c

Workbench = bàn công tác

Workpiece = phôi hàn

Extraction = máy hút chân không

Deflection coil = cu n dây n n tia đi n t

Focus coil = cu n dây h i t chùm tia đi n t

Ocular = camera quan sát

Check valve = van ki m tra

Calibration coil = cu n dây đ nh ch nh

Anode = c c anôt

Control electrode = đi n c c đi u khi n

Cathode = c c catôt

Hình 1. S đ nguyên lý t ng quát c a hàn tia đi n t

t o ra chùm tia đi n t thì đi n c c vonfram ph i đ c nung nóng đ t o ra s

phát x đi n t t b m t c a catôt. Gi a catôt và anôt đ c đ t m t đi n áp cao

(đ n 150 kV), đi n áp này s gia t c cho các đi n t bay kh i catôt. Các đi n t

này đ c bó l i b i cu n dây h i t và quét v phía phôi hàn. Các đi n t đ c h i

t trong ti t di n 0,1 – 0,2mm là nguyên nhân t o ra m t đ n ng l ng cao

>106W/cm2. Các đi n t đ c gia t c cao s đ p vào b m t phôi hàn và bi n

đ ng n ng c a chúng thành nhi t n ng đ n u ch y phôi hàn.

Nh n ng l ng c c l n này mà phôi hàn s b nung nóng, chúng b nóng ch y c c

b ho c có th b bay h i. Trong khi n ng l ng hoán chuy n thì chúng còn sinh ra

b c x , các b c x này s đ c h p th b i các dây chì c a bu ng chân không.

n ng ng a s ôxi hóa catôt ho c s phân tán đ u ra c a chùm đi n t thì quá

trình ph i đ c th c hi n trong bu ng chân không.

chân không thông th ng là

Page 16 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

vào kho ng 10-5 – 10-6 mbar trong bu ng phát tia và b ng kho ng 10-4 – 10-5 mbar

trong bu ng thao tác hàn.

t o ra đ chân không này thì c n ph i s d ng các

b m chân không (các b m piston, b m khu ch tán, b m turbo – b m tuabin), các

b m này là m t ph n quan tr ng trong h th ng ph c t p c a toàn b h th ng

máy hàn tia đi n t .

2. Các ng d ng c a tia đi n t

2.1 Hàn b ng chùm tia đi n t

B ng 1. Các ng d ng c a chùm tia đi n t

ng d ng

Khoan

Hoàn thi n

Hàn

i u ki n k thu t

chi u sâu khoan: đ n 20mm

đ ng kính khoan: 0,04 – 2mm

Làm ch y l i có ho c không c n v t li u b xung:

Nung nóng v t li u đ n nhi t đ cao h n nhi t đ

nóng ch y c a chúng m t chút. Sau đó cho làm

ngu i nhanh s t o ra t ch c h t m n.

Các s phân chia trong v t li u có th b th tiêu.

Có th t o lên m t l p b m t ch ng mài mòn b ng

cách s d ng thêm kim lo i b xung.

Làm c ng hóa b m t – tôi b m t:

Nung b m t v t li u đ n nhi t đ l n h n nhi t đ

chuy n thành austenit, sau đó làm ngu i nhanh thì s

t o ra l p b m t c ng.

Chi u dày t m m ng: kho ng 0,01mm

Chi u sâu ng u đ t đ c: 200mm

T l chi u r ng m i hàn / chi u sâu ng u: đ n 1:40

T c d hàn: kho ng 200mm/s

H n h p:

Hàn các b ph n máy móc

V t li u

Ví d : các v t li u tuabin

các v t li u quý hi m

Ví d :

Gang đúc

Các lo i thép nhi t luy n đ c

Các v t li u có kh n ng tôi

Ví d :

Thép h p kim th p

Nhôm

Thép h t nh

Các v t li u ch u nhi t đ cao

Các v t li u quý hi m (ví d : U,

W, Ti,...)

Do m t đ n ng l ng cao > 106 W/cm2, v t li u b hóa l ng t i b m t c a phôi

hàn và ch m t vài giây sau đó thì chúng b hóa h i. Khoang hóa h i xu t hi n và

chùm tia đi n t th m d c theo khoang hóa h i đó r i t ng b c xuyên sâu vào

phôi hàn. Khi phôi hàn d ch chuy n thì khoang hóa h i c ng d ch chuy n theo. Do

s c c ng b m t mà khoang hóa h i ch y n i tr c ti p vào v t li u nóng ch y và

đ ng hàn tích l y l i. Hình 2 th hi n các giai đo n hàn b ng tia đi n t :

Page 17 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

M i ghép tr

hàn

c khi

Làm ch y v t li u t i

đi m mà chùm tia đi n

t đ p vào

T o thành khoang

hóa h i

Khoang hóa h i và

nóng ch y xuyên vào

phôi hàn (l khóa)

ng hàn sau khi

k t tinh

Các giai đo n t o thành m i hàn c a hàn b ng chùm tia đi n t

T l gi a b r ng m i hàn và chi u sâu ng u

1/40. Do v y mà bi n d ng nhi t gây ra trong tr

chùm tia đi n t th ng đ c xem nh ph ng

đ cao là nguyên nhân làm cho các l p b m t c

r t c ng – đây là m t nh c đi m.

khi hàn tia đi n t có th đ t t i

ng h p này là r t nh . Hàn b ng

pháp hàn tiên ti n. Gradient nhi t

a v t li u có tính tôi có th tr lên

Tùy thu c vào phôi hàn và d ng c a máy hàn b ng chùm tia đi n t mà đ sâu hàn

có th đ n 300mm.

Trong b ng 2 là đ c đi m k thu t c a vi c chu n b đ

B ng 2:

ng hàn

c đi m k thu t c a vi c chu n b mép hàn khi hàn EB

c đi m k thu t

Tiêu chu n

S chia tách

Hoàn thi n b m t m i hàn

Các l p b m t

Chu n b khác

Không n t

nhám Ra < 3,2 µm

X lý c t kim lo i

Làm s ch d u và m

Các l p phôtpho và nit rat ph i đ

lo i b

Phôi hàn ph i không có t tính

c

Vi c chu n b mép hàn không có khe h hàn và v i vi c c t ph ng b m t l p ghép

là r t quan tr ng khi hàn b ng chùm tia đi n t .

B m t mép hàn ph i đ c làm s ch b i vì trong quá trình hàn thì v t li u b m t

b bay h i s gây ra nguy c r trong kim lo i m i hàn.

Page 18 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

3. Các l i và v n đ c a hàn b ng chùm tia đi n t

B ng 3 ch ra các l i thông th

ch n đúng đ n.

ng c a hàn b ng chùm tia đi n t c ng nh các l a

B ng 3: Các l i c a hàn b ng chùm tia đi n t

L i

R

N t

c ng cao

Nguyên nhân

L a ch n

i u ki n hàn kém

T i u hóa các thông s hàn

B m t mép hàn b b n

Làm s ch phôi hàn

c ng l n do t c đ ngu i Nung s b

cao

Phôi d i ng su t l y ti n

T c đ ngu i cao

Nung s b

Ch n v t li u khác

4. Chú gi i t ng quát

Trái v i các u đi m c a hàn b ng chùm tia đi n t (bi n d ng th p, làm bi n đ i

t t các v t li u quý hi m; kh n ng t o ra các m i ghép khác v t li u) là các nh c

đi m c a nó. Nh c đi m đ u tiên c a ph ng pháp này là yêu c u ph i thao tác

hàn trong bu ng chân không. i u đó gây ra nh ng v n đ sau đây:

- Giá thành máy đ t

- Th c hi n các đ

ng hàn ph c t p g p khó kh n

- N u nh phôi hàn l n, s c n ph i có bu ng hàn chân không l n.

H n n a v n đ quan tr ng là d ch chuy n phôi trong khi hàn, b i vì thép tr nên

c ng h n. i m cu i cùng c n ph i quan tâm là s phát x các tia X trong quá

trình hàn. Khi đó công nhân hàn c n ph i đ c b o v đ tránh kh i các tác đ ng

nguy h i do tia X gây ra.

T t c các v n đ này nói lên r ng quá trình hàn b ng chùm tia đi n t có th là

quá trình s n xu t kh c nghi t nh t.

Các ng d ng c a hàn b ng chùm tia đi n t th ng là hàn các v t li u quý hi m,

đ xác đ nh n ng l ng đ ng đ c bi t ho c đ th c hi n vi c hàn nh là khâu x

lý cu i cùng.

Page 19 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

CH

NG 3

HÀN B NG CHÙM TIA LASER

V m t nguyên lý, có hai d ng hàn laser khác nhau tùy thu c vào m t đ n ng

l ng khi hàn. Hai d ng đó là: hàn d n nhi t và hàn sâu (hình 28). Các u đi m

c a hàn laser đ c tìm th y trong quá trình hàn sâu.

Hình 28: Nguyên lý c a hàn b ng tia

penetration

laser depth = đ sâu th u

power density = m t đ n ng l

range of plasma shielding = kho ng b o v plasma

ng

laser beam = chùm tia laser

melting zone solid = vùng kim lo i nóng ch y đã k t tinh

critical intensity = c

ng đ t i h n

melting zone liquid = vùng nóng ch y

outflowing metal vapour = lu ng h i kim lo i

laser induced plasma = laser t o plasma vapour plasma channel = kênh h i plasma

i m quan tr ng c a hàn laser sâu là s t o thành ng h i khô. Nh v y mà chùm

tia laser có th xuyên sâu vào v t li u. Các đ ng hàn laser có b r ng vào kho ng

1mm, nh ng chi u sâu hàn là 5-8mm. ây là nguyên nhân c a bi n d ng nh khi

hàn laser. T c đ hàn laser tùy thu c vào công su t c a ngu n hàn laser và đ c

th hi n trên hình 29.

Page 20 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

Travel speed = t c đ hàn laser

Penetration depth = đ sâu th u

Laser power = công su t ngu n laser

Shield gas = khí b o v

Piercing = nh n, s c

Dragging = kéo lê

Coaxial = đ ng tr c

Hình 29: T c đ hàn laser ph thu c vào công su t

Thông th ng hàn laser không s d ng kim lo i b xung. T c đ hàn cao h n so

v i t c đ hàn c a các quá trình hàn thông th ng. B i vì các tác đ ng v t lý c a

tía laser mà có th hàn đ n t c đ kho ng 15m/ph.

Vi c chu n b mép hàn khi hàn laser là r t quan tr ng. B r ng c a khe h hàn và

đ l ch mép hàn ph i đ c gi trong m t gi i h n (càng nh càng t t).

Chi u dày t m d

b r ng khe

h b)

Hình 30: chu n b mép hàn khi hàn laser

Page 21 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

CH

NG 4

HÀN MA SÁT

1.2 Các bi n th c a hàn ma sát (h

1- ng c

2- Kh i l ng quán tính

3.a- Mâm c p quay

3.b- Mâm c p tr t

4.a- Phôi hàn quay

4.b- Phôi hàn tr t

Các thông s quá trình hàn theo th i gian

Process parameters = các thông s quá trình hàn

Time = th i gian

Number of revolution = s vòng quay

Axial thrust force = l c đ y h ng tr c

Torque = mômen xo n

Axial lenght reduction = s gi m b t chi u dài h

Hình 2: Hàn ma sát quán tính

1- ng c

2- Phanh hãm

3.a- Mâm c p quay

3.b- Mâm c p tr t

4.a- Phôi hàn quay

4.b- Phôi hàn tr t

Hình 3: Hàn ma sát thông th

ng d n c a DVS 2909)

ng tr c

Các thông s quá trình hàn theo th i gian

ng

Process parameters = các thông s quá trình hàn

Time = th i gian

Torque = mômen xo n

Number of revolution = s vòng quay

Friction force = l c ma sát

Axial upseting force = l c ch n h ng tr c

Axial lenght reduction = s gi m chi u dài h ng tr c

Page 22 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

1- ng c

2- Kh i l ng quán tính

3.a- Mâm c p quay

3.b- Mâm c p tr t

4.a- Phôi hàn quay

4.b- Phôi hàn tr t

Hình 4: Hàn ma sát t h p gi a hàn

quán tính và hàn thông th ng (hàn lai

1.3 Các d ng và ph

Các thông s quá trình hàn theo th i gian

Process parameters = các thông s quá trình hàn

Time = th i gian

Torque = mômen xo n

Number of revolution = s vòng quay

Friction force = l c ma sát

Axial upseting force = l c ch n h ng tr c

Axial lenght reduction = s gi m chi u dài h ng tr c

ng pháp hàn ma sát quay

Hình 5: a) Hàn ma sát v

b) Hàn ma sát v

c) Hàn ma sát v

d) Hàn ma sát v

i m t chi ti t quay và m t chi ti t tr t

i m t chi ti t quay và tr t. Chi ti t kia đ c c đ nh

i ba chi ti t. M t c đ nh và hai chi ti t v a quay v a tr

i ba chi ti t. Hai c đ nh và tr t còn m t chi ti t quay

t

1.4 Các d ng ti t di n ngang có th hàn ma sát

Các chi ti t có ti t di n ngang đ c và r ng d ng đ i x ng tròn xoay là thích h p

nh t đ hàn ma sát. T i ch m i n i không c n thi t ph i có ti t di n b ng nhau

gi a hai chi ti t, đi u đó có ngh a là chi ti t có ti t di n tròn có th hàn v i chi ti t

có ti t di n vuông. Vi c d ng chính xác các chi ti t quay m t góc đ t ng ng

c n thi t s cho phép chúng ta có th hàn ma sát các chi ti t có ti t di n không đ i

x ng tròn xoay.

Page 23 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

u tiên

Hình 6: Các ti t di n có th hàn ma sát

Hình 7: Các d ng hàn ma sát khác

nhau v ti t di n gi a hai chi ti t hàn

1.5 Các thông s hàn ma sát

Các thông s quan tr ng g m:

ứ S vòng quay ho c t c đ quay c a chi ti t

ứ L c ma sát, th i gian ma sát, s gi m chi u dài h

trình ma sát

ng tr c trong quá

ứ C ng đ ép ch n h ng tr c, th i gian ch n, s gi m chi u dài h

tr c trong quá trình ch n

Tùy thu c vào ph

b xung sau đây:

Kh i l

ng pháp hàn ma sát mà b n còn có th nh n đ

ng

c các thông s

ng quán tính, mô men phanh, mô men ch n ép

1.7 Các v t li u có th hàn ma sát

Hàn ma sát thích h p đ hàn các chi ti t làm vi c tiêu chu n và có tính kinh t cao

ho c các s n ph m đ n gi n nh các thanh, ng, v t đúc ho c rèn. Nh có nhi t đ

hàn th p (T

thép/nhôm, nhôm/đ ng, titan/thép, các v t li u nhôm/g m, v.v... V i hàn ma sát

thì các v t li u “khó hàn” và các t h p v t li u có th đ c hàn. Kh n ng hàn ma

sát c a v t li u nh h ng b i lo i h p kim, các tính ch t v t lý c a chúng (c p ma

sát, h s dãn n nhi t) và m t ph n c ng b nh h ng b i kích c và hình dáng

c a ti t di n ngang c a m i n i.

Page 24 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

B ng 4: B ng t h p các kim lo i và kh n ng hàn c a chúng b ng quá trình hàn

ma sát quán tính

t đ c liên k t kim lo i đ y đ (trong m t s tr

đ đ tđ cđ b nđ yđ )

ng h p c n ph i yêu c u x lý nhi t sau hàn

Có th hàn ma sát quán tính nh ng m t s ho c t t c không đ t đ

1.8

u và nh

Các u đi m:

cđ b nđ yđ

c đi m c a hàn ma sát

1) Hao phí kim lo i th p

2) Th i gian hàn ng n

3) Không phát x đ c h i (khói, b n tóe,...)

4) Kh n ng can thi p và đi u khi n quá trình hàn t t

5) Không c n kim lo i b xung

6) D dàng tích h p quá trình hàn vào trong dây chuy n s n

xu t

7) Các ph n chi ti t n i ghép có đ chính xác cao

Page 25 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

Các nh

c đi m: 1) M t chi ti t hàn ph i quay

2) Có ba via hàn

3) Gi m chi u dài c a phôi

4) Giá thành đ t đ

5) Kích th

c cao

c c a các chi ti t hàn b h n ch

1.10 Các bi n th c a hàn ma sát

u đi m:

c đi m:

Nh

Hình 12: hàn ma sát ch t

u đi m:

Hình 13: hàn ma sát t nh ti n kh h i

(hàn rung đ ng)

• T o ra các liên k t ch t ch t l ng cao t

các v t li u khó hàn và t h p v t li u, ví

d nh Al/Al, thép/Al.

• Phí t n c a quá trình t ng đ i cao

• C n ph i có giá đ có đ c ng cao ho c

b ph n t ng h trong khi hàn.

• Hàn ma sát các chi ti t có ti t di n không

đ i x ng tròn xoay (ví d nh các cánh

tuabin b ng h p kim Ti).

• ng d ng r t nhi u đ hàn ch t d o

("hàn rung đ ng").

Nh

c đi m:

u đi m:

Hình 13: hàn ma sát ngoáy - FSW

Nh

c đi m:

• Công ngh k p chi ti t đòi h i kh t khe,

thao tác ph c t p, không thích h p cho các

kim lo i ch u nhi t đ th p.

• Hàn "m t l p" các t m ph ng ho c t m

đ nh hình (dày đ n 25 mm!), t t nh t là

h p kim nhôm.

• T i nhi t th p.

• Bi n d ng th p và đi n áp t nhiên th p.

• Hàn đ c các h p kim đ c bi t (trong

ngành hàng không và v tr ).

• Không hàn các v t li u có đ b n cao.

• C n ph i đ m t sau t t (lót m t sau, c n

đ n l c ngang).

• V t lõm cu i đ ng hàn.

bi t nhi u bi n th c a hàn ma sát, hãy xem thêm DIN EN 15620.

Page 26 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

CH

NG 5

HÀN H

QUANG QUAY B NG T

- HÀN H

QUANG T

3.1 Nguyên lý c a quá trình

Hàn h quang t thu c v các ph ng pháp hàn h quang – áp l c. Các giai đo n

hàn h quang t đ c th hi n nh sau: 4 giai đo n

1. V trí b t đ u

Cho các chi ti t hàn ti p xúc nhau, dòng đi n

hàn và t tr ng đ c b t (on).

2. B t đ u hàn

Các chi ti t hàn đ c đ y ra xa nhau đ n m t

kho ng cách xác đ nh (h quang đ c kh i

đ ng).

3. Chu k hàn

H quang quay b i t tr

hàn đ c n u ch y.

ng, b m t chi ti t

4. K t thúc hàn

D ch chuy n các chi ti t hàn l i g n nhau và ép

ch n l i, dòng đi n hàn và t tr ng b ng t

(off).

Page 27 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

chi ti t vùng “A”

cu n t o t tr

ng

phôi trên

c c kim lo i t m

phôi d

i

m t đ t thông (h ng tâm)

dòng đi n hàn (dòng tr c ti p) (h ng tr c)

chi u dài c a dây d n đi n m m (h quang)

l c tác d ng lên h quang (ti p tuy n)

Hình 16: Lý thuy t v t tr

ng chia c t trong khe h hàn

B ng vi c ph m t t tr ng ngoài lên khe h hàn thì s gây ra tác đ ng tr c ti p

th i h quang trong h ng ti p tuy n (do l c t tr ng). Theo cách đó thì h

quang b di chuy n trong khe h hàn v i t c đ cao d c theo b m t c a đi n c c

(t n s l u thông l n h n 200Hz).

mà gi nguyên h

chi u DC.

ng c a l c t thì chúng ta ph i hàn b ng dòng đi n m t

3.2 Các thông s hàn

Các thông s quan tr ng c a quá trình hàn h quang t là:

Thông s hàn

Kho ng cách di chuy n

Dòng đi n hàn

Dòng đi n cu n dây t o t tr

Th i gian h quang

Th i gian ép ch n

L c ép ch n h ng tr c

L u l ng khí b o v

ng

Kho ng giá tr

1,5 ... 3,0 mm

50 ... 1500A

1 ... 25A

0,4 ... 15s

0,5 ... 5s

15 ... 150 N/mm2

0 ... 15 Lít/ph

Hình 17: Các thông s hàn quan tr ng c a quá trình hàn b ng h quang t (h

ng d n DVS 2934)

Page 28 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

Deflector coil curent = dòng đi n c a cu n dây làm l ch

Welding curent = dòng đi n hàn

Time = th i gian

Welding with varying curent = hàn v i dòng thay đ i

Welding with constant curent = hàn v i dòng không đ i

Ignition and starting phase = giai đo n phóng h quang và

b t đ u hàn

Preheating phase = giai đo n nung nóng

Melting phase = giai đo n n u ch y

Bi n pháp b xung đ t ng đ n đ nh c a h

quang và quá trình hàn:

• trì hoãn s thay đ i dòng đi n

• t o đ d c khi t ng và gi m dòng đi n

(t ng và gi m t t )

Hình 18: Dòng đi n hàn và dòng đi n t o t tr ng cho cu n dây theo th i gian (có

ho c không ch ng trình dòng đi n) (theo DVS 2934)

3.3 Kh n ng hàn

Các chi ti t có đ c đi m sau đây có th hàn b ng h quang t :

* ti t di n h p (không hàn toàn b ti t di n),

* thành m ng (chi u dày thành 0,7... 5 mm),

* hình d ng hoàn thi n (không phá v s liên t c khi h quang quay),

* v t li u d n đi n và v t li u m t mát,

* các chi ti t hàn có chi u dày b ng nhau, n u có th hãy gia nhi t t i c hai

đ u c a hai chi ti t hàn.

Hình 19: Các d ng ti t di n có th hàn b ng h quang t (theo DVS 2934)

Page 29 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

3.4 Các v t li u có th hàn b ng h quang t

Các t h p v t li u sau đây có th hàn đ

c b ng h quang t :

M r ng kh n ng hàn b ng h

quang t :

thép/gang c u (GGG)

Hình 20: Các t h p v t li u có th hàn b ng h quang t

3.6

u và nh

c đi m c a hàn b ng h quang t

Các u đi m:

• Hàn chính xác – c ng hàn đ

• Hàn t t thép th

ng n l a.

c các ng thành m ng.

ng v i thép cácbon cao và thép không c t đ

c b ng

• Gia nhi t đ i x ng, đi u ki n đi n áp t nhiên thu n l i, bi n d ng ít.

• Gi m nh đ c ng và đ b n trong vùng nh h

h p hàn thép c ng ho c thép tôi.

ng nhi t trong tr

ng

• Nh y c m nh v i n t.

• T

ng đ i s ch s , quá trình hàn ph n l n không có b n tóe.

• Kh n ng t đ ng hóa t t.

• Th i gian hàn ng n và chu k s n xu t nhanh khi s n xu t hàng lo t.

• Không c n đ n v t li u b xung.

Page 30 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

Các nh

c đi m:

• Không hàn đ

c toàn b ti t di n đ c.

• Chi u dài chi ti t hàn b gi m do tác đ ng ép ch n.

• Vùng m i n i có th không đ

c ph .

• Không kinh t khi hàn các v t li u mà yêu c u khí b o v t ng.

• Quá trình hàn có đ linh ho t th p (th

m c đích).

ng s d ng máy hàn ch m t

3.7 Các bi n th c a hàn b ng h quang t

h quang

đi n c c ph

cu n dây t o

t tr ng

thành ng

cu n dây t o

t tr ng

đi n c c ph

h quang

Hàn áp l c

phôi hàn

Hàn nóng ch y

Hình 23: Các bi n th khi hàn b ng

h quang t

Hình 24: Hàn b ng h quang t v i đi n c c ph

Page 31 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

CH

NG 6

HÀN C Y CH T

nh ngh a:

Khi hàn c y ch t thì các chi ti t d ng ch t (các ch t) đ c liên k t v i phôi hàn

d ng phi n (t m) b ng l c ép sau khi b m t c a chúng đ c đ t (ch y ho c d o)

b i h quang (DIN 1910-2). Vùng hàn c a m i n i đ c nung đ n tr ng thái ch y

ho c d o /1/.

D a vào các lo i nhi t n ng s d ng khác nhau mà chúng ta có các d ng hàn c y

ch t khác nhau.

B ng 1 đ a ra m t cái nhìn toàn c nh v các thông s hàn quan tr ng. Chúng đ

phân bi t d a theo lo i nhi t đ a vào /1,3/:

c

Hàn c y ch t b ng h quang: Có ý ngh a quan tr ng v m t kinh t , ng d ng đa

d ng do thao tác b ng tay, máy nh nên có th xách tay,

th i gian hàn r t ng n, n ng l ng đ ng th p, kh n ng

t đ ng hóa cao, ch t l ng m i n i cao.

Hàn c y ch t đi n tr :

ng d ng khó kh n cho các ch t v i đ ng kính v t

quá 4mm do quá trình ph c t p, máy l n. Yêu c u thi t

b có dòng đi n l n và l c ép l n.

Hàn c y ch t ma sát:

Các b d n đ ng c a đ ng c đi n đ c áp d ng ph ng

pháp này t n m 1999. Các ch t có đ ng kính đ n

10mm có th đ c s d ng trong ph ng pháp này. Liên

k t do mat sát t o ra gi a ch t và phôi yêu c u ph i có

giá đ đ đ c ng thích h p khi hàn, đi u này ch có các

máy d ng tr m m i có th đáp ng đ c. Các u đi m

th c t là: hàn t h p các v t li u nh ch t nhôm trên

t m thép. Thao tác hàn ch t ma sát đ c th hi n các

m c 1, 10 (hình 12) nh là ph ng pháp hàn đ c bi t

“Hàn ma sát”.

Nguyên lý hàn c y ch t dùng h quang đi n đ

c th hi n trong các hình sau đây.

Page 32 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

Hình 25: Nguyên lý hàn c y ch t dùng h quang đi n v i vòng b o v b ng g m.

Các tiêu chu n và h

ng d n:

DIN EN ISO 14555: Hàn h quang c y ch t cho v t li u kim lo i /1/

DIN EN ISO 13918: Ch t dùng trong hàn h quang c y ch t /2/

DVS-Merkblatt 0901: Các quá trình hàn c y ch t kim lo i - t ng quan /3/

DVS-Merkblatt 0902: Hàn h quang c y ch t v i b kh i đ ng trên cao /4/

DVS-Merkblatt 0903: Hàn c y ch t b ng phóng đi n c a t v i đ nh phóng h

quang /5/

DVS-Merkblatt 0904: Chú ý khi th c hành – hàn c y ch t b ng h quang /6/

B ng 5: Các ph

c đi m

Theo ISO 4063

ng kính ch t d

(mm)

Dòng đ nh

(A)

Th i gian hàn (ms)

b n m i n i (N)

Ngu n hàn

B o v v ng hàn

V t li u ch t

ng án hàn c y ch t và các đ c đi m quan tr ng /3/

Hàn c y ch t đánh

l a nhún nh y v i

vòng b t g m ho c

khí tr b o v

Hàn c y ch t th i

gian ng n v i

đánh l a trên cao

783

784

785

786

782

788

3 đ n 25

3đ n2

2đ n8

2đ n8

đ n 14

đ n 14

2500

1500

5000

10000

25000

-

100 đ n 2000

5 đ n 100

3 đ n 10

1đ n3

đ n 350

đ n 10000

< 100

< 100

< 100

< 100

< 9000

< 10000

T đi n

T đi n

Ch nh l u hàn ho c

bi n áp hàn

Ch nh l u hàn

Vòng g m ho c khí

tr

Không b o v ho c

khí tr

S235, CrNi-Steel,

Alu (đ n 12 mm)

S235, Cr-Ni steel,

đ ng thau (v i khí

tr )

Hàn c y ch t

đánh l a trên

cao nh t đi n

Không b o v

S235, Cr-Ni steel,

đ ng thau, đ ng,

nhôm

Hàn c y ch t v i

đ nh đánh l a

Không b o v

S235, Cr-Ni steel,

đ ng thau, đ ng,

nhôm

Hàn c y ch t

đi n tr

Hàn c y ch t

ma sát

Khí nén ho c

đ ng c đi n

Bi n áp hàn

Không b o v

Thép, Cr-Ni steel

Không b o v

r t nhi u v t

li u thích h p

Page 33 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

B m tt m

Chi u dày t i thi u

c at m

m t kim lo i sáng

(v y cán, màng b n,

s n lót)

1/4 d, khí tr 1/8 d

m t kim lo i sáng,

l pm ,l pd u

m ng

m t kim lo i sáng,

l p d u m ng

1/8 d

1/10 d

m t kim lo i sáng,

l p m (hàn ti p xúc

đ n M6)

1/10 d (kho ng 0,5

mm)

sáng, l p m , l p

d u m ng

m t kim lo i

sáng, l p d u

m ng

1/10 d

Các thông s cài đ t

Dòng đi n hàn

Dòng đi n hàn

Th i gian hàn

Th i gian hàn

Nâng lên (chi u dài

h quang)

Nâng lên (chi u dài

h quang)

T c đ dìm và chi u

sâu

s chìm

Ampe

T c đ quay

Khe h phóng h

quang

Th i gian hàn

Th i gian ma

sát, th i gian

dao đ ng

Tác đ ng c a lò xo

(t c đ đ p)

b nm in i

i n áp n p

i n áp n p

Th i gian phóng

h quang

S c c ng lò xo

(t c đ dìm)

i n dung trong

tr ng h p đ c

bi t

tr

L c ma sát, l c

dao đ ng

i n dung trong

ng h p đ c bi t

Hàn c y ch t đ c mô t nh sau. Có b n quá trình hàn c y ch t có th

và th c hi n các nhi m v khác nhau (ISO s 783 -786, theo b ng 5).

ng d ng

Theo d ng phóng h quang mà chúng ta phân bi t gi a:

• Các ph ng pháp hàn c y ch t b ng h quang v i s phóng h quang t

trên cao,

• Các ph

ng pháp hàn c y ch t b ng h quang v i đ nh phóng đi n.

C hai ph ng pháp s d ng dòng đi n 1 chi u, nh ng chúng khác nhau

n ng l ng.

ngu n

Page 34 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

5.2 Hàn c y ch t b ng h quang v i s phóng đi n trên cao

B đi u khi n

Hành trình

B k p ch t

i u khi n th i

gian hàn

Ch t

Vòng g m

Ngu n đi n

Phôi

Th i gian

Hình 26: S đ k t n i và các b

c thao tác hàn c y ch t v i s phóng đi n t trên cao /4/

S c n thi t đ i v i hàn c y ch t phóng đi n t trên cao là: Ngu n cung c p, b

đi u khi n đ cài đ t th i gian hàn, c c u di chuy n (súng hàn ho c đ u hàn), cáp

hàn và các c ng k t n i.

Ch t đ c gi trong ng k p ch t. C c u di chuy n đ c đ t trên phôi hàn b ng

các thanh đ . H quang đ c phóng nh vi c nâng ch t lên cao thông qua c c u

nâng. Ban đ u h quang cháy s b , sau khi nâng thì h quang chính đ c phóng

gi a ch t và phôi hàn. Trong quá trình này thì v t li u c b n c a phôi hàn đ c

n u ch y. T i th i đi m k t thúc hàn thì ch t v i đ b n th p (<100N) đ c nhúng

xu ng v ng nóng ch y trên phôi hàn; sau đó dòng đi n hàn đ c ng t.

Các bi n th khác nhau c a quá trình hàn c y ch t tu thu c vào th i gian hàn và

s c n thi t b o v v ng hàn (xem b ng 1, /4/).

Hàn v i vòng g m b o Vòng g m b o v là r t c n thi t đ i v i tr ng h p hàn

v :

ch t có đ ng kính v t quá 16mm, nh ng đôi khi nó

c ng đ c khuy n cáo s d ng khi hàng v i đ ng kính

nh h n. V i vi c thao tác b ng tay thì c ng đ t đ c

ch t l ng hàn cao do th i gian hàn t ng đ i dài và l c

ép m nh. Các nhi m v c a vòng g m (CF): giúp cho h

quang t p trung và n đ nh, t o dáng khi ch n ép và h

tr v ng hàn khi hàn th ng góc v i vách. Các ng d ng

thông th ng: hàn b ng tay các ch t v i đ ng kính

22mm trong công nghi p xây d ng. Nh c đi m: không

thích h p cho s n xu t v i s l ng l n.

Hàn c y ch t dùng khí Khí tr đ

c dùng nh m t s l a ch n gi ng v i vòng

Page 35 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

tr b o v :

g m. Nó gi m r trong v t li u m i hàn. H quang cháy

êm và n đ nh. i u ki n tiên quy t là tác đ ng c a khí

tr và l a ch n khí tr thích h p (v i thép: Ar +

18%CO2, v i nhôm: Ar, h n h p Ar-He). Ph ng pháp

hàn này đ c khuy n cáo dùng cho s n xu t v i s

l ng hàng lo t và v i tr ng h p yêu c u cao v ch t

l ng trong l nh v c hàn ch t th i gian ng n.

Hàn c y ch t không V i th i gian hàn ng n (<200ms) thì hàn c y ch t có th

b o v v ng hàn:

th c hi n mà không c n b o v v ng hàn khi hàn thép.

Nh ng d u sao vi c gi m th i gian hàn thì kh n ng

không đ u v ch t l ng c a m i n i b t ng lên (ví d

nh r ).

ph ng ch m i n i th ng là không đ u.

5.3 Hàn c y ch t v i đ nh phóng h quang

Hàn c y ch t v i đ nh phóng h quang là ph ng pháp hàn b ng s phóng đi n

c a t đi n, trong đó h quang đ c phóng gi a đ nh nh n c a ch t t i b m t hàn

c a ch t và phôi hàn. V i quá trình hàn này thì chi u dài và đ ng kính c a đ nh

phóng h quang có tác đ ng đ n ch t l ng hàn. Các đ nh nh n c a ch t th ng

đ c ch t o b ng ph ng pháp ch n ngu i. N c m t ép c a đ u ch t phù h p v i

các k t qu c a hình 27. M t ép c a ch t có u đi m là b m t hàn đ c t ng lên

trong m i t ng quan v i đ ng kính c a ch t và vùng đi n áp cao nh t đ c đ t

t i n i có ng su t c h c bên ngoài vùng hàn. Vi c b o v v ng hàn là không c n

thi t.

Hình 27: các d ng ch t khác nhau v i đ nh phóng h quang và m t ép

Quá trình có th b tác đ ng b i hai con đ

Hàn khe h :

Tr

ng khác nhau.

c khi hàn thì ch t và đ nh phóng h quang đ

c gi

v trí

Page 36 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

xác đ nh, đi u ch nh đ c kho ng cách t đ nh ch t đ n phôi hàn

(hình 28). Sau khi gi i thoát thì chúng s đ c gia t c và d ch

chuy n v h ng phôi hàn và phóng h quang nh thyristor. V i

vi c ti p xúc c a đ nh ch t v i phôi hàn thì dòng t đi n t ng

nhanh và gây ra s nóng ch y t c th i r i làm bay h i đ nh ch t.

H quang phát tri n và nó có th làm nóng ch y đ u c a ch t và

m t ph n c a phôi hàn. Ch t ti p t c d ch chuy n và cu i cùng

d ng l i trên phôi hàn t i ch v ng nóng ch y. H quang k t thúc

do hi n t ng ng n m ch c a m ch đi n khi ch t ti p xúc v i

v ng nóng ch y. Khi đó ch t và phôi hàn đ c k t n i v i nhau.

Th i gian hàn vào kho ng 1ms. Và đi u đó c ng có th cho phép

hàn c v t li u nhôm mà không c n khí tr b o v .

Hàn ti p xúc:

Quá trình hàn này khác v i hàn khe h

s ki n ch t đ c gi

tr c ti p trên b m t c a v t li u phôi hàn và b ép b i s c c ng

c a lò xo. Khi ng t (gi i thoát) quá trình hàn s đ a đ n s kích

thích thyristor phóng đi n qua t đi n. Quá trình ti p theo gi ng

v i hàn khe h . Th i gian hàn đ n kho ng 3ms. Th i gian hàn dài

c i thi n hi u qu làm s ch l p d u m ng ho c l p m trên phôi.

C c u d ch chuy n

ch t

Hình 28: ph

5.4

ng pháp hàn và các b

c thao tác khi hàn c y ch t v i đ nh phóng h quang /5/

ng d ng c a hàn c y ch t b ng h quang

5.4.1 Các ví d

ng d ng

Do hi u qu kinh t cao mà hàn c y ch t b ng h quang đ

nhi u l nh v c công nghi p.

c s d ng trong r t

Các l nh v c ng d ng đi n hình nh :

Hàn c y ch t b ng Công nghi p xây d ng k t c u thép, k t c u c u, đóng tàu,

phóng đi n trên các nhà máy đi n, k t c u xe c , k t c u b n b ch a và ch

Page 37 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

cao:

t o máy.

Hàn c y ch t v i S n xu t các d ng c gia đình, xây d ng nhà c a, k t c u xe

đ nh phóng h c .

quang:

5.4.2 Hình dáng và t th hàn

Hàn c y ch t b ng h quang ch y u là s d ng các ch t có ti t di n tròn. Nó c ng

thích h p đ i v i các ch t có ti t di n ch nh t.

i v i quá trình hàn thì hình

dáng hình h c bên ngoài c a liên k t hàn và chi u dài ch t là không liên quan

nhau. Ph n l n các ch t đ c s d ng có d ng đinh vít và nó đ c cung c p b i

các nhà ch t o d i d ng tiêu chu n phù h p v i DIN EN ISO 13918. Thông

th ng đ ng kính c a ch t b ng thép đ n 25mm và đ i v i ch t nhôm là đ n

12mm.

Ph thu c vào các d ng hàn mà các đ nh ch t khác nhau v hình dáng. V i quá

trình hàn có th i gian hàn dài và v ng nóng ch y c a t m kim lo i l n h n thì đ nh

ch t d ng côn đ c s d ng. V i th i gian hàn r t ng n thì đ nh ch t ph ng đ c

th c hi n phù h p đ đ t đ c vi c hàn toàn b ti t di n c a ch t d c theo chi u

dày c a v t li u hàn. M t s lo i ch t có d ng ch m c u nhôm (và/ho c l p nhôm)

đ nh. Khi đó h quang r t d kh i đ ng tâm c a ch t. H n n a, trong khi hàn

thì nhôm có hi u ng ôxi hóa.

Ch t đ c g n vuông góc vào t m kim lo i và có th

t t c t th hàn nào (tùy

thu c vào v trí c a t m kim lo i trong không gian). Các h n ch sau đây đ c

theo dõi:

• V trí PA, t m kim lo i n m ngang: t t c các đ

• V trí PC, t m kim lo i th ng đ ng: đ

• V trí PE, t th tr n: đ

ng kính,

ng kính t i 16 mm,

ng kính t i 20 mm.

Khi hàn không s d ng vòng g m thì tác đ ng h tr cho v t li u hàn b l i. c

bi t là khi v t ra ngoài v trí thì hàn không s d ng vòng g m s ch có th th c

hi n v i th i gian hàn r t ng n.

5.4.3 Các yêu c u và ch p nh n

Tùy thu c vào lo i ng d ng mà các m i hàn ch t c ng có ng su t c h c và

trong m t s tr ng h p chúng có ngay c ng su t do nhi t. Liên k t hàn khi đó

có nhi m v chuy n các l c và nhi t.

Page 38 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

Yêu c u ch t l

Các ki m tra

ng

Di n m o (d ng l i, v.v...)

Ki m tra b ng m t

chính xác kích c (v trí, bi n d ng,

chi u dài)

Ki m tra b ng đo

v ng ch c (phá h ng)

Ki m tra đ b n kéo

dai (bi n d ng)

Th u n

Khuy t t b m t (r , ng)

Ki m tra tia X

ng u (vùng nóng ch y)

Ki m tra tôt ch c thô đ i

c ng t ng (tính dòn)

Ki m tra đ c ng

i u khi n các thông s hàn

D li u hàn c đ nh

Tái s n xu t

S l

Hình 30: Yêu c u ch t l

ch t hàn nhôm /8/

ng m u l n

ng và ch đ nh ki m tra thích h p

Ki m tra b ng Các đánh giá g m tính đ y đ và đ u đ n c a ph n ch n c ng

m t:

nh s b n tóe. Cháy c nh (ph ng không đ u) là không ch p

nh n đ c. Di n m o không đ u bên trong m i hàn có th

gi m kh n ng ch u t i. Do đó vi c ki m tra b ng m t th ng

ph i đ c đ a vào th c hi n trong khi ki m tra c tính.

x ng ki m tra đ n gi n thì th u n có th đ

tra xo n c ng đ c th c hi n m t cách ti n l i.

c s d ng. Thêm n a, các ki m

Vi c ki m tra gi i h n ch u t i là có th , nó không d n đ n phá h y liên k t.

Yêu c u c b n:

i u này đ t đ

r t ít.

V t gãy ph i x y ra ngoài vùng hàn trên kim lo i c b n

(trên ch t ho c trên t m kim lo i) khi tác đ ng t i t nh lên m i

hàn ch t.

c v i các v t li u có tính hàn t t c ng nh là s l

ng l i khi hàn

Page 39 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE

Các quá trình hàn đ c bi t – Quá trình và Thi t b

B v t qua 60o

Phá h y trên ch t

Tróc t m kim lo i

Hình 31: Minh h a các m i hàn ch t sau khi tác đ ng l c c h c (hình ph i: chi u dày t m 3mm) /7/

5.4.4 các thông s hàn và nh h

ng c a các y u t

Ch t l ng liên k t hàn khi hàn c y ch t b ng h quang b

y u t . Nh ng y u t liên quan g m:

nh h

ng b i nhi u

* S chu n b khi hàn

(ví d : b m t, đ nh ch t, b o v v ng hàn, n i mát, ngu n

hàn, c c u d ch chuy n ch t)

* Th c hi n hàn

(ví d : v trí súng hàn, dòng đi n hàn, s d ch chuy n ch t

đúng đ n, làm ngu i v ng hàn, hi u qu b o v v ng hàn)

* Vi c l c ch n các thông s hàn (ph thu c chính vào đ

ng kính ch t).

- Quá trình v i đ nh

phóng h quang:

Ampe, th i gian hàn, chi u cao nh c, đ sâu nhúng (c c

gi ), t c đ nhúng.

- Quá trình v i đ nh

phóng h quang:

i n áp n p, tác đ ng c a lò xo (t c đ va ch m), c c gi ,

và có th c đi n dung c a t đi n và khe h hàn.

l a ch n các thông s hàn, có m t ph m vi kinh nghi m r t r ng cho h u h t

các ng d ng đ c s d ng. Các k t qu đ c th hi n trên các bi u đ c a các giá

tr tiêu chu n trong các ch d n t DVS 0902 đ n 0904 tùy thu c vào đ ng kính

c a ch t hàn. Các giá tr cung c p là các giá tr tham kh o đ xác đ nh các thông s

hàn thích h p.

l ch do chi u dày t m, v trí hàn, l p ph và s b o v v ng

hàn.

5.4.5 ánh giá và ng n ng a khuy t t t

Page 40 of 65

Master of Science in Welding Engineering – Module 1 / Unit WE 103 – Textbook

HUT-DWE