Thiết Kế Hệ Thống Dẫn Động Thùng Trộn (Kèm File Autocad)

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (597.75 KB, 66 trang )

ĐẠI HỌC QUỐC GIA TP HCM

TRƯỜNG ĐẠI HỌC BÁCH KHOA

KHOA CƠ KHÍ

BỘ MÔN CHẾ TẠO MÁY

ĐỒ ÁN MÔN HỌC

CHI TIẾT MÁY

ĐỀ TÀI

THIẾT KẾ HỆ THỐNG DẪN

ĐỘNG THÙNG TRỘN

(ĐỀ SỐ 6, PHƯƠNG ÁN SỐ 9)

GVHD: Thầy DƯƠNG ĐĂNG DANH

Sinh Viên Thực Hiện:

SVTH

MSSV

LỚP

TP HCM 05/2012

Nguyễn Quốc Việt

G0904794

GT09OTO1

MỤC LỤC

PHẦN I: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

1.1 Chọn động cơ điện ...............................................................................................

1

1.2 Phân phối tỉ số truyền .........................................................................................

1

1.3 Lập bảng đặc tính của động cơ ...........................................................................

1

PHẦN II: TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY

2.1 Thiết kế bộ truyền đai ...........................................................................................

1

2.2 Thiết kế bánh răng.................................................................................................

1

2.2.1 Thiết kế bộ truyền cấp nhanh........................................................................

1

2.2.2 Thiết kế bộ truyền cấp chậm.........................................................................

1

2.2.3 Kiểm tra điều kiện bôi trơn............................................................................

1

2.3 Thiết kế trục và then hộp giảm tốc........................................................................

1

2.3.1 Vật liệu chế tạo trục và ứng suất cho phép...................................................

1

2.3.2 Thiết kế sơ bộ moment xoắn:.......................................................................

1

2.2.3 Xác định khoảng cách giữa các gỗi đỡ và điểm đặt lực

2.3.4 Thiết kế trục..................................................................................................

1

2.3.5 Kiểm tra độ bền trục....................................................................................

1

2.3.6 Kiểm nghiệm then.

2.4 Tính toán chọn ổ và nối trục.................................................................................

1

2.4.1 Tính chọn ổ hộp giảm tốc

......................................................................................................................

1

2.4.2 Nối trục đàn hồi

......................................................................................................................

1

2.5 Chọn than máy, bulông và các chi tiết phụ khác..................................................

1

2.5.1 Vỏ hộp

.......................................................................................................................................

1

2.5.2 Bulông và các chi tiết tiêu chuẩn

............................................................................................................................................

1

2.5.3 Một số chi tiết khác......................................................................................

1

2.5.3.1 Cửa thăm.

1

2.5.3.2 Nút tháo dầu

1

2.5.3.3 Kiểm tra mức dầu..................................................................................

1

2.5.3.4 Chốt định vị .........................................................................................

1

2.5.3.5 Nút thông hơi.......................................................................................

1

2.5.3.6 Vòng chắn dầu.

................................................................................................................

1

................................................................................................................

PHẦN III: CHỌN DUNG SAI LẮP GHÉP................................................................

1

Tài liệu tham khảo..............................................................................................................

11

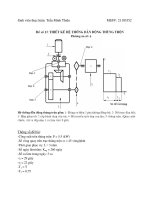

ĐỀ TÀI

Đề số 6:

THIẾT KẾ HỆ THỐNG DẪN

ĐỘNG THÙNG TRỘN

Phương án số: 9

• Số liệu thiết kế

Công suất trên trục thùng trộn

:P=3,5 kW

Số vòng quay trên trục thùng trộn :n= 30(vòng/phút)

Thời gian phục vụ

:L= 6 (năm)

Quay một chiều, làm việc hai ca, tải va đập nhẹ.

( 1năm làm việc 250 ngày, ngày làm 2 ca, 1 ca làm việc 8 giờ)

Chế độ tải:

T1 = T

t1 = 12 (s)

T2 = 0,2T

t2 = 60 (s)

T3 = 0,2T

t3 = 28 (s)

PHẦN I:

CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

1.1 Chọn động cơ điện

• Hiệu suất truyền động:

η = ηkn ηd ηbr1 ηbr2 ηol4

Trong đó: (Tra bảng, chọn)

ηkn = 0,99

: Hiệu suất khớp nối đàn hồi

ηd = 0,95

: Hiệu suất bộ truyền đai thang

ηbr1 = 0,96

: Hiệu suất bộ truyền bánh răng trụ răng nghiêng

cấp nhanh

ηbr2 = 0,97 : Hiệu suất bộ truyền bánh răng trụ cấp chậm

ηol = 0,99

: Hiệu suất của cặp ổ lăn

η = ηkn ηd ηbr1 ηbr2 ηol4

= 0,99.0,955.0,96.0,97.0,994

= 0,841

• Công Suất Tương Đương:

2

2

2

T

T1

T

T

.t1 + 2 .t 2 + 3 .t 3

∑ ( Ti ) 2 .t i

T

T

T

Pt = Ptd = P

= p.

t

+

t

+

t

t

∑i

1

2

3

2

2

2

T

0,2T

0,2T

.12 +

.60 +

.28

T

T

T

= 3,5.

= 1,379(kW )

12 + 60 + 28

• Công suất cần thiết của động cơ:

pct =

pt 1,379

=

= 1,64(kW )

η 0,841

Như vậy cần phải chọn động cơ có công suất lớn hơn 1,64 (kW)

• Xác định số vòng quay sơ bộ của động cơ:

Tỷ số truyền của hệ:

uh = uhgt.ud

Trong đó

uhgt = 10,5 : Tỷ số truyền của hộp giảm tốc bánh răng trụ 2 cấp

ud = 3

: Tỷ số truyền của bộ truyền đai thang

uh = uhgt.ud

= 10,5.3 = 31,5

Số vòng quay sơ bộ của động cơ:

nsb = nct.uh= 30.31,5 = 945 (vòng/phút)

Từ các tính toán trên ta có

pct = 1,64(kW )

n sb = 945 (v/p)

Ta chọn động cơ điện ba pha không đồng bộ: dựa vào bảng P1.3 [1]

Tmax

Công

Vận tốc

η%

Kiểu động cơ

cos ϕ

Tnd

suất(kW) quay(v/p)

4A132S6Y3

4

950

0,81

82

2,2

1.2 Phân phối tỉ số truyền

Tỷ số truyền thực sự khi đã chọn động cơ:

uh =

ndc 950

=

= 31,667

nct

30

Tk

Tnd

2

• Phân phối tỷ số truyền hộp giảm tốc

Tỷ số truyền chọn sơ bộ là

uhgt = 10,5

Phân phối tỷ số truyền trong hộp giảm tốc:

Ta xem hộp giảm tốc bánh răng phân đôi như là hộp giảm tốc khai triển

với cấp nhanh là cặp bánh răn chữ V, còn cấp chậm là bánh răng trụ

răng thẳng.

Ta có :

u nh = 1,2.uch

u hgt

10,5

= 2,958

1,2

1,2

u nh = 1,2.uch = 1,2.2,958 = 3,5496

uch =

=

Tỷ số truyền cuối cùng của hộp giảm tốc là

u hgt = u nh .u ch = 3,5496.2,958 = 10,4997

Sai số tỷ số truyền hộp giảm tốc:

∆=

10,5 − 10,4997

.100% = 0,0028%

10,5

• Tỷ số truyền bộ truyền đai:

ud =

uh

31,667

=

= 3,016

u hgt 10,4997

1.3 Lập bảng đặc tính của động cơ

• Tính Toán Công Suất Trên Các Trục

pct

3,5

=

= 3,607(kW )

η .η kn 0,99 2.0,99

p3

3,607

p2 =

=

= 3,756( kW )

η ol .η br 2 0,99.0,97

p2

3,756

p1 =

=

= 3,952(kW )

η ol .η br1 0,99.0,96

p 3,952

p dc = 1 =

= 4,162(kW )

ηd

0,95

p3 =

2

ol

• Tính Toán Số vòng Quay Của Các Trục

ndc

950

=

= 315(v / p )

u d 3,016

n

315

n2 = 1 =

= 89(v / p)

u nh 3,5496

n

89

n3 = 2 =

= 30(v / p )

u ch 2,958

n1 =

n3 = nlv = 30( v / p )

• Tính Toán Moment Xoắn Cho Các Trục

pdc

4,162

= 9,55.10 6.

= 41839,05( N .mm)

ndc

950

p

3,952

T1 = 9,55.10 6. 1 = 9,55.10 6.

= 119814,603( N .mm)

n1

315

p

3,756

T2 = 9,55.10 6. 2 = 9,55.10 6.

= 403031,461( N .mm)

n2

89

p

3,607

T3 = 9,55.10 6. 3 = 9,55.10 6.

= 1148228,333( N .mm)

n3

30

p

3,5

Tct = 9,55.10 6. ct = 9,55.10 6.

= 1114166,667( N .mm)

nct

30

Tdc = 9,55.10 6.

•

Bảng đặc tính của động cơ

Trục Động cơ

1

2

3

Công tác

Thông số

Công

4,162

3,952

3,756

3,607

3,5

suất (kW)

Tỷ số

3,016

3,5496

2,958

1

truyền

Số vòng

950

315

89

30

30

quay

(v/p)

Moment 41839,05 119814,603 403031,461 1148228,333 1114166,667

xoắn

(Nmm)

PHẦN II:

TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY

2.1 Thiết kế bộ truyền đai

Thông số kĩ thuật để thiết kế:

•

Công suất bộ truyền:

P1 = 4,162kW

Số vòng quay bánh dẫn

n1 = 950 vòng/phút

Tỷ số truyền

ud = 3,016

2.1.1 Chọn dạng đai: Dựa vào hình 4.22 tài liệu [3]

ta chọn đai dạng B:

Loại

đai

Ký

hiệ

u

bp(m

m)

bo(m

m)

h(mm

)

yp(m

m)

A(m

m)

Đai

thang

B

14

17

10,5

4,0

138

2.1.2.Tính đường kính bánh đai nhỏ d1:

Tính sơ bộ: d1 = 1,2.d min = 1,2.140 = 168(mm)

Chiều T1(N.m

d1(mm)

dài đai

)

8006300

40140-280

190

Theo tiêu chuẩn chọn: d1 = 180 mm

Tính vận tốc đai v1 :

π .d1.n1 π .180.950

v1 =

60000

=

60000

= 8,954(m / s )

2.1.3.Chọn hệ số trượt tương đối và tính d2 :

Chọn hệ số trượt tương đối ξ = 0,01

Tính sơ bộ d2 :

d 2 = ud .d1 (1 − ξ ) = 3,016.180(1 − 0,01) = 537,451( mm )

Chọn d2 theo tiêu chuẩn: d2 = 560 mm

Tỉ số truyền:

ud =

d2

560

=

= 3,14

d1 (1 − ξ ) 180(1 − 0,01)

Sai lệch so với thông số kĩ thuật:

3,14 − 3,016

= 0,0411 = 4,11%

3,016

2.1.4.Tính khoảng cách trục a và chiều dài đai L:

Chọn sơ bộ khoảng cách trục a theo đường kính d2, với ud = 3,14

Ta chọn : a = d 2 = 560mm

Chiều dài sơ bộ đai L:

π ( d1 + d 2 ) ( d 2 − d1 )

+

2

4a

2

π (180 + 560 ) ( 560 − 180)

= 2.560 +

+

2

4.560

= 2346,85( mm )

2

Lsb = 2a +

Chọn L = 2500 (mm)

Khoảng cách trục a theo L tiêu chuẩn:

a=

với

k + k 2 − 8∆2

4

π ( d1 + d 2 )

π (180 + 560 )

= 2500 −

= 1337,61

2

2

d −d

560 − 180

∆= 2 1 =

= 190

2

2

k = L−

Vậy :

a=

k + k 2 − 8∆2

4

1337,61 + 1337,612 − 8.190 2

4

= 640,63( mm )

=

Kiểm nghiệm điều kiện:

0,55.( d1 + d 2 ) + h ≤ a ≤ 2( d1 + d 2 )

⇔ 0,55.(180 + 560 ) + 10,5 ≤ a ≤ 2(180 + 560 )

⇔ 417,5 ≤ a ≤ 1480

Ta thấy a = 640,63mm thỏa điều kiện.

Vậy chọn a = 640,63mm

2.1.5. Số vòng quay của đai trong 1s :

i=

v 8,954

=

= 3,5816 s −1 < [ i ] = 10s −1

L

2,5

Điều kiện được thỏa

2.1.6. Tính góc ôm đai:

d 2 − d1

a

560 − 180

= 180 − 57

= 146,20 > 1200

640,63

α1 = 180 − 57

2.1.6. Tính số đai:

Công thức tính số đai:

z≥

P1

[ P0 ]Cα Cu CLC z Cr Cv

Tra biểu đồ hình 4.21 [3] với các thông số d1 = 180 mm; v = 8,954 m/s ;

đai loại B ta có:

P0 = 3,7 kW

L0 = 2240 mm

Tính các hệ số sử dụng:

Hệ số xét đến ảnh hưởng gốc ôm đai:

−α 1

Cα = 1,24(1 − e 110 ) = 1,24(1 − e

−146, 2

110

) = 0,912

Hệ số xét đến ảnh hưởng tỷ số truyền u:

Cu = 1,14

Hệ số xét đến ảnh hưởng chiều dài đai:

CL = 6

L 6 2500

=

=1,018

L0

2240

Hệ số xét đến ảnh hưởng sự phân bố không đồng đều tải trọng dây đai:

C z = 0,95 (giả sử chọn từ 2 → 3 đai)

Hệ số xét đến ảnh hưởng chế độ trọng tải: tải va đập nhẹ

Cr = 0,86

Hệ số xét đến ảnh hưởng vận tốc:

(

)

(

)

Cv = 1 − 0,05 0,01.v 2 − 1 = 1 − 0,05 0,01.8,954 2 − 1 = 1,01

Ta có:

P1

[ P0 ]Cα Cu CLC z Cr Cv

4,162

z≥

= 1,288

[ 3,7].0,912.1,14.1,018.0,95.0,86.1,01

z≥

Chọn z =2

Vậy hệ số xét đến ảnh hưởng sự phân bố không đồng đều tải trọng dây

đai:

C z = 0,95 là hợp lý

2.1.7.Tính chiều rộng các bánh đai và đường kính ngoài d các bánh đai:

Áp dụng công thức 4.17 và 4.18 tài liệu [1]

z=2

t = 19

(tra sách )

e = 12,5

h0 = 4,2

Chiều rộng bánh đai:

B = (z - 1)t + 2e = (2 - 1)19 + 2.12,5 = 44 mm

Đường kính ngoài của bánh đai nhỏ:

d a1 = d1 + 2h 0 = 180 + 2.4,2 = 188,4 mm

Đường kính ngoài của bánh đai lớn:

d a2 = d + 2h 0 = 560 + 2.4,2 = 568,4 mm

2.1.8.Tính lực tác dụng lên trục và lực căng đai ban đầu F0 :

Lực căng đai ban đầu:

F0 = Aσ 0 = zA1σ 0 = 2.138.1,5 = 414 N

Lực căng trên mỗi dây đai:

F0 414

=

= 207 N

2

2

Lực vòng có ích:

1000 P1 1000.4,162

Ft =

=

= 464,82 N

v1

8,954

Lực vòng trên mỗi dây đai:

Ft 464,82

=

= 232,41N

2

2

Từ công thức:

F e fα + 1

F0 = t fα

2 e −1

⇔ 2 F0e fα = Ft e fα + F

⇔ e fα =

2 F0 + Ft

2 F0 − Ft

1 2 F0 + Ft

1

2.414 + 464,82

ln

=

ln

= 0,498

α 2 F0 − Ft 2,55 2.414 − 464,82

Hệ số ma sát nhỏ nhất để bộ truyền không bị trượt trơn

(giả sử biên dạng bánh đai γ = 38 0 )

⇔ f'=

γ

38

f min = f ' sin = 0,498. sin = 0,162

2

2

Lực tác dụng lên trục:

α1

146,2

Fr ≈ 2 F0 sin = 2.414.sin

= 792,24 N

2

2

2.1.9.Tính ứng suất max cho phép:

Ta có:

σ max = σ 1 + σ u1 + σ v = σ 0 + 0,5.σ t + σ u1 + σ v

Trong đó:

F

414

σ0 = 0 =

= 1,5MPa

A.z 138.2

F

464,82

σt = t =

= 1,684 MPa

A.z 138.2

2y

2.4

σ u1 = 0 .E =

.100 = 4,44 MPa

d1

180

(Trong đó E là modul đàn hồi của đai: chọn E=100 N/m2)

σ v = ρ .v 2 .10 −6 = 1200.8,954 2.10-6 = 0,0962 MPa

(Với là khối lượng riêng của đai: chọn ρ = 1200 kg/m 3 )

Vậy ta có:

σ max = σ 0 + 0,5.σ t + σ u1 + σ v

= 1,5 + 0,5.1,684 + 4,44 + 0,0962 = 5,799 MPa

2.1.10.Tính tuổi thọ đai:

Giớ hạn mỏi của đai thang

σ r = 9 MPa

Số mũ đường cong mỏi của đai thang

m=8

i = 3,5816 s -1

σ max = 5,799 MPa

m

σr

.10 7

σ

L h = max

2.3600.i

8

9

.10 7

5

,

799

=

= 13052,85(h)

2.3600.3,5816

2.2 Thiết kế bánh răng

Đây là bộ truyền bối trơn ( bộ truyền kín) ta tính toán theo độ bền mỏi

tiếp xúc để tránh hiện tượng tróc rỗ bề mặt và kiểm nghiệm lại điều kiện

bền uốn.

2.2.1 Thiết kế bộ truyền cấp nhanh

2.2.1.1 Chọn vật liệu và nhiệt luyện bánh răng:

Chọn thép C45 thường hóa. Theo bảng 6.13 tài liệu [3] ta có:

- Độ rắn bánh dẫn ( bánh nhỏ):

HB1 = 250HB

- Độ rắn bánh bị dẫn ( bánh lớn):

HB2 = 235HB

2.2.1.2 Ứng xuất cho phép:

Ứng suất tiếp xúc cho phép

•

khi chưa có kích thước bộ truyền ta có thể tính sơ bộ theo công thức

[σ H ] = σ 0 H lim 0,9 K HL

sH

Giớ hạn mỏi tiếp xúc tương ứng với chu kỳ cơ sở được cho trong bảng

6.13 tài liệu [3]

σ 0 H lim1 = 2 HB1 + 70 = 2.250 + 70 = 570 MPa

σ 0 H lim 2 = 2 HB2 + 70 = 2.235 + 70 = 540 MPa

Hệ số tuổi thọ KHL được xác định theo công thức 6.34 tài liệu [3]

K HL = mH

N HO

N HE

Trong đó:

NHE : số chu kỳ làm việc tương đương

NHO: số chu kỳ làm việc cơ sở

MH : bậc của đường cong mỏi, và có giá trị MH =6

Số chu kỳ làm việc tương đương được xác định bằng công thức 6.36 tài

liệu [3]

N HE1

T 3

i

= 60.c.∑

.ni .ti

i =1 Tmax

n

c =1 : số lần ăn khớp của răng 1 vòng quay

Tuổi thọ : Lh=6.250.8.2=24000 giờ

3

n

T

N HE1 = 60.c.∑ i .ni .t i

i =1 Tmax

3

3

3

T

12

60

28

0,2T

0.2T

= 60.1.24000.315. .

+

+

.

.

T 12 + 60 + 28 T 12 + 60 + 28 T 12 + 60 + 28

= 57,625.10 6 (Ck )

N HE 2 =

N HE1 57,625.10 6

=

= 16,234.10 6

u

3,5496

Số chu kỳ làm việc cơ sở:

N HO = 30HB 2, 4

2, 4

= 30.250 2, 4 = 17,07.10 6 ( chu kỳ)

2, 4

= 30.235 2, 4 = 14,71.10 6 ( chu kỳ)

N HO1 = 30 HB1

N HO 2 = 30 H 2

Vì NHE1 > NHO1, NHE2 > NHO2

Cho nên KHL1 = KHL2 = 1

Hệ số an toàn có giá trị theo bảng 6.13 tài liệu [3]

sH=1,1

ứng suất tiếp xúc cho phép sơ bộ của từng bánh răng:

[σ H 1 ] = σ 0 H lim1 0,9 K HL1

sH

[σ H 2 ] = σ 0 H lim 2 0,9 K HL 2

sH

= 570.

0,9.1

= 466,36MPa

1,1

= 540.

0,9.1

= 441,82MPa

1,1

Đây là bộ truyền bánh răng trụ răng nghiêng nên theo 6.40a tài liệu [3]

ta có:

[σ H ] = 0,5. [σ H 1 ] 2 + [σ H 2 ] 2

= 0,5. 466,36 2 + 441,82 2 = 321,2 MPa

So sánh với điều kiện (6.41) tài liệu [3]:

[σ H ] min ≤ [σ H ] ≤ 1,25.[σ H ] min

Với [σ H ] min là giá trị nhỏ trong hai giá trị [σ H 1 ] và [σ H 2 ]

Vậy :

[σ H ] min = 441,82 ≤ [σ H ] = 321,2 ≤ 1,25.[σ H ] min = 552,28MPa

Điều kiện không thỏa nên ta chọn:

[σ H ] = [σ H ] min = 441,82 MPa

ứng suất uốn cho phép

•

khi chưa có kích thước bộ truyền ta có thể chọn sơ bộ theo 3.20 tài liệu

[3]:

[σ F ] = σ OF lim K FL

sF

Giới hạn mỏi uốn, tương ứng với chu kỳ cơ sở NFO được chọn

phụ thuộc vào độ rắn bề mặt, phụ thuộc vào phương pháp nhiệt luyện:

σ OF lim1 = 1,8HB1 = 1,8.250 = 450 MPa

σ OF lim 2 = 1,8 HB2 = 1,8.235 = 423MPa

Hệ số tuổi thọ KKL được xác định theo công thức 6.48 tài liệu [3]

K FL = mF

N FO

N FE

Trong đó:

mF : chỉ số mũ mF=6

NFE : số chu kỳ làm việc tương đương

NFO: số chu kỳ làm việc cơ sở, thông thường lấy NFO=5.106 đối

với tất cả các loại thép

Số chu kỳ làm việc tương đương theo 3.22 tài liệu [3]

c=1 : số lần ăn khớp của răng 1 vòng quay

Tuổi thọ : Lh=6.250.8.2=24000 giờ

T 6

N FE1 = 60.c.∑ i .ni .t i

i =1 Tmax

6

6

T 6

12

60

28

0,2T

0.2T

= 60.1.24000.315. .

+

+

.

.

T 12 + 60 + 28 T 12 + 60 + 28 T 12 + 60 + 28

= 54,46.10 6 (Ck )

n

N FE 2

N FE1 54,46.10 6

=

=

= 15,34.10 6 (chuky )

u

3,5496

Số chu kỳ làm việc cơ sở:

N FO1 = N FO 2 = 5.10 6 (chuky )

Do toàn bộ số chu kỳ làm việc tương đương đều lớn hơn số chu kỳ làm

việc cơ sở ( NFE1 > NFO1, NFE2 > NFO2) Nên ta có:

KFL1=KFL2=1

Hệ số an toàn có giá trị theo bảng 6.13 tài liệu [3]

SF=1,75

Ứng suất uốn cho phép sơ bộ của từng bánh răng:

Ta có: [σ F ] = σ OF lim

K FL

sF

1

= 257,14MPa

1,75

[σ F 2 ] = 423. 1 = 241,71MPa

1,75

2.2.1.3 Hệ số chiều rộng vành răng và hệ số tập trung tải trọng

Chiều rộng vành răng

•

Chiều rộng vành răng được xác định theo tiêu chuẩn dựa vào bảng

6.15 tài liệu [3]

[σ F1 ] = 450.

ψ ba = 0,315

Ta suy ra giá trị ψ bd dựa vào công thức

ψ bd =

•

bw ψ ba ( u + 1) 0,315(3,5496 + 1)

=

=

= 0,72

dw

2

2

Hệ số tập trung tải trọng K β

Dựa vào ψ bd , tra bảng 6.4 tài liệu [3] ta xác định được các hệ số tập

trung tải trọng:

K Hβ = 1,052; K Fβ = 1,094

2.2.1.4 Khoảng cách trục

Tính toán cho bánh răng trụ răng chữ V ta dùng công thức (6.90)

tài liệu [3]:

aω ≥ 43(u + 1)3

T1 K Hβ

2.ψ ba [σ H ] .u

aω ≥ 43(3,5496 + 1)3

2

119814,603 .1,052

= 129,3mm

2.0,315.441,82 2.3,5496

Trong điều kiện sản xuất nhỏ lẻ ở nước ta nên ta chọn khoảng cách trục

aω = 160mm

2.2.1.5 Thông số ăn khớp

Modun pháp

•

Theo công thức 6.68 khi H1,H2 < 350:

mn = ( 0,01 ÷ 0,02 ) aω = ( 0,01 ÷ 0,02 )160 = 1,6 ÷ 3,2mm

Theo tiêu chuân trong bảng 3.2 ta chon modun pháp:

mn = 2,5mm

•

Số răng các bánh răng

Đối với bánh răng chữ V, ngoài số răng ta còn phải chọn góc

nghiêng β : 400 ≥ β ≥ 300

Theo công thức 3.34 ta có

2aw cos 300

2aw cos 400

≥ z1 ≥

mn ( u + 1)

mn ( u + 1)

2.160 cos 30 0

2.160. cos 40 0

≥ z1 ≥

2,5( 3,5496 + 1)

2,5( 3,5496 + 1)

24,36 ≥ z1 ≥ 21,55

1

Chọn z = 24 răng

Số răng bánh bị dẫn

z 2 = z1 .u = 24.3,5496 = 85,19

2

Ta chọn z = 86 răng

Ta tính lại tỷ số truyền thực:

z

86

um = 2 =

= 3,5833

z1 24

Sai số tương đối tỷ số truyền:

∆u =

u m − u 3,5833 − 3,5496

=

= 0,095% < 2%

u

3,5496

theo công thức 3.37 ta có: gốc nghiên răng

mn ( z1 + z 2 )

2,5( 24 + 86 )

= ar cos

= 30,750

2a w

2.160

2.2.1.6 xác định kích thước bộ truyền:

theo bảng 3.3 tài liệu [3]:

khoảng cách trục:

m( z1 + z 2 )

2,5( 24 + 86 )

aw =

=

≈ 160mm

2 cos β

2 cos(37,75 0 )

Đường kính vòng chia:

β = ar cos

mn z1

2,5.24

=

= 69,82mm

cos β cos(30,750 )

m z

2,5.86

d2 = n 2 =

= 250,17 mm

cos β cos(30,750 )

d1 =

Đường kính vòng lăn:

dw1 = d1 = 69,82mm

dw2 = d2 = 250,17mm

Đường kính vòng đỉnh:

d a1 = d1 + 2mn = 69,82 + 2.2,5 = 74,82mm

d a 2 = d 2 + 2mn = 250,17 + 2.2,5 = 255,17 mm

Đường kính vòng đáy:

d f 1 = d1 − 2,5mn = 69,82 − 2,5.2,5 = 63,57mm

d f 2 = d 2 − 2,5mn = 250,17 − 2,5.2,5 = 243,92mm

Bề rộng răng:

b = aw .ψ ba = 160.0,315 = 50,4mm

2.2.1.7 chọn cấp chính xác cho bộ truyền

Vận tốc vòng bánh răng được tính theo công thức :

v=

πd1n1 3,14.69,82.315

=

= 1,152m / s

60000

60000

gh

Dựa vào bảng 6.3 ta chọn cấp chính xác bộ truyền là 9 với v =3m/s

2.2.1.8 Xác định các giá trị lực tác dụng lên bộ truyền

Theo công thức 6.16, lực vòng:

Ft1 =

2T1 2.119814,603

=

= 1716,05 N

d w1

2.69,82

Theo công thức 6.17 tài liệu [3], lực hướng tâm:

Ft1tgα nw 1716,05.tg (20 0 )

Fr1 =

=

= 726,77 N

cos β

cos(30,750 )

Theo công thức 6.18 tài liệu [3], lực dọc trục:

Fa1 = Ft1tgβ = 1716,05.tg (30,75 0 ) = 1020,94 N

2.2.1.9 Hệ số tải trọng động

Với vận tốc v = 1,152m/s và cấp chính xác là 9 tra bảng 6.6 ta

xác dịnh được hệ số tải trọng động:

K Hv = 1,02342

K Fv = 1,04684

2.2.1.10 Kiểm nghiệm ứng suất tiếp xúc

Ứng suất tiếp xúc tính toán được xác định bởi công thức 6.63 tài liệu

[3]:

σH =

Z M Z H Z ε 2T1 K H ( u + 1)

.

d w1

bw .u

Trong đó:

Hệ số xét đến hình dạng bề mặt tiếp xúc theo công thức 6.64 tài liệu [3]:

2 cos β

ZH =

sin 2α tw

Với

tg 20 0

tgα nw

= 22,95 0

= acrtg

α tw = acrtg

0

cos

β

cos

30

,

75

⇒ ZH =

(

)

)

2 cos β

2 cos 30,750

=

= 1,547

sin ( 2α tw )

sin 2.22,950

(

1/2

M

Nếu cặp bánh răng bằng thép thì: Z =275Mpa

Hệ số ảnh hưởng của tổng chuyền dài tiếp xúc theo 6.61 tài liệu [3]:

Zε =

1

εα

Theo công thức 5.58:

1 1

ε α = 1,88 − 3,2 + cos β

z1 z 2

1 1

= 1,88 − 3,2 + cos 30,75 0 = 1,733

24 86

(

⇒ Zε =

1

1

=

= 0,7596

εα

1,733

)

Hệ số tải trọng tính:

K H = K Hβ .K Hv .K Hα = 1,052.1,02342.1,13 = 1,2166

Với K Hα = 1,13 Tra bảng 6.11

Vậy :

σH =

=

Z M Z H Z ε 2T1 K H ( u + 1)

.

d w1

bw .u

275.1,547.0,7596 2.119814,603.1,2166( 3,5833 + 1)

.

69,82

2.50,4.3,5833

= 281,5MPa

Tính lại ứng suất tiếp xúc cho phép theo công thức 6.39 tài liệu [3]:

[σ H ] = σ 0 H lim K HL Z R ZV K l K xH

sH

Hệ số ảnh hưởng của độ nhám bề mặt:

ZR = 0,95

Hệ số ảnh hưởng vận tốc vòng

Do

HB ≤ 350

Theo công thức 6.39 ta có:

Z v = 0,85v 0,1 = 0,85.1,152 0.1 = 0,862

Hệ số xét đến ảnh hưởng của điều kiện bôi trơn

Thông thường chon Kl=1

Hệ số ảnh hưởng của kích thướng răng

Theo công thức 6.39 ta có:

d

69,82

K xH = . 1,05 − 4 = 1,05 −

= 1,021

10

10 4

Z Z KK

0,95.0,862.1.1,021

[

σ H ] = [σ H ] R V l xH = [ 441,82]

= 410,45MPa

0.9

0.9

σ H = 281,5 < [σ H ] = 410,45MPa

Vậy điều kiện bền tiếp xúc được thỏa mãn. Tuy nhiên, bộ truyền

nay dư bền nhiều

2.2.1.11 Kiểm nghiệm ứng suất uốn

Ứng suất cho phép theo theo công thức 6.52 tài liệu [3]

[σ F ] = σ OF lim K FLYR R X Yδ K FC

SF

Trong đó:

Hệ số khi xét đến ảnh hưởng khi quay hai chiều đến độ bền mỏi

KFC=1 khi quay 1 chiều

Hệ số khi xét đến ảnh hưởng của độ nhám

YR = 1 khi phay và mài răng

Hệ số kích thước

Yx = 1,05 - 0,005m = 1,05 - 0,005.2,5 = 1,03754

Hệ số độ nhạy bánh răng đến sự tập trung úng suất

Yδ = 1,082 − 0,172 lg( m ) = 1,082 − 0,172 lg( 2,5) = 1,014

[σ F1 ] = [σ F 1 ]YRYxYδ K FC = [ 275,14]1.1,0375.1,014.1 = 270,52MPa

[σ F 2 ] = [σ F 2 ]YR YxYδ K FC = [ 241,71]1.1,0375.1,014.1 = 254,28MPa

Trong đó :

Hệ số dạng răng được tính bằng công thức thực nghiệm 3.66 tài

liệu [3]

13,2

YF = 3,47 +

zv

Trong đó:

Số răng tương đương:

z1

24

z v1 =

=

= 37,81

3

3

cos β cos ( 30,75 0 )

z2

86

zv 2 =

=

= 135,49

3

3

cos β cos ( 30,750 )

13,2

13,2

⇒ YF 1 = 3,47 +

= 3,47 +

= 3,819

z v1

37,81

13,2

13,2

⇒ YF 2 = 3,47 +

= 3,47 +

= 3,567

zv 2

135,49

Đặt tính so sánh độ bền uốn các bánh răng:

[σ F 1 ] 270,52

=

YF 1

3,819

= 70,835

[σ F 2 ] = 254,28 = 71,287

YF 2

3,567

Ta kiểm nghiệm độ bền uốn cho bánh dẫn là bánh có độ bền thấp hơn.

Ứng suất uốn được tính theo công thức 6.78 tài liệu [3]:

Y FK

σF = F t F

bw m

Hệ số tải trọng tĩnh:

K F = K Fβ K Fv K Fa

Khi ncx ≥ 9 thì KFα = 1 và các hệ số KFβ và KFv được xác định ở trên,

K F = 1,094.1,04684.1 = 1,145

Ứng suất tính toán:

σ F1 =

3,819.1716,05.1,145

= 59,554 MPa

50,4.2,5

= 59,554 MPa < [σ F 1 ] = 270,52 MPa

σ F1 =

σ F1

YF 1 Ft K F

bw m

Vậy độ bền uốn được thỏa.

2.2.2 T hiết kế bộ truyền cấp chậm

2.2.1.1 Chọn vật liệu và nhiệt luyện bánh răng:

Chọn thép C45 thường hóa. Theo bảng 6.13 tài liệu [3] ta có:

- Độ rắn bánh dẫn ( bánh nhỏ):

HB1 = 250HB

- Độ rắn bánh bị dẫn ( bánh lớn):

HB2 = 235HB

2.2.1.2 Ứng xuất cho phép:

Ứng suất tiếp xúc cho phép

•

khi chưa có kích thước bộ truyền ta có thể tính sơ bộ theo công thức

[σ H ] = σ 0 H lim 0,9 K HL

sH

Giớ hạn mỏi tiếp xúc tương ứng với chu kỳ cơ sở được cho trong bảng

6.13 tài liệu [3]

σ 0 H lim1 = 2 HB1 + 70 = 2.250 + 70 = 570MPa

σ 0 H lim 2 = 2 HB2 + 70 = 2.235 + 70 = 540 MPa

Hệ số tuổi thọ KHL được xác định theo công thức 6.34

K HL = mH

N HO

N HE

Trong đó:

NHE : số chu kỳ làm việc tương đương

NHO: số chu kỳ làm việc cơ sở

MH : bậc của đường cong mỏi, và có giá trị MH =6

Số chu kỳ làm việc tương đương được xác định bằng công thức

T 3

N HE1 = 60.c.∑ i .ni .ti

i =1 Tmax

n

c=1 : số lần ăn khớp của răng 1 vòng quay

Tuổi thọ : Lh=6.250.8.2=24000 giờ

T 3

N HE1 = 60.c.∑ i .ni .t i

i =1 Tmax

3

3

T 3

12

60

28

0,2T

0.2T

= 60.1.24000.89. .

+

+

.

.

T 12 + 60 + 28 T 12 + 60 + 28 T 12 + 60 + 28

n

= 16,281.10 6 (Ck )

N HE 2

N HE1 16,281.10 6

=

=

= 5,504.10 6

u

2,958

Số chu kỳ làm việc cơ sở:

N HO = 30HB 2, 4

2, 4

= 30.250 2, 4 = 17,07.10 6 ( chu kỳ)

2, 4

= 30.235 2, 4 = 14,71.10 6 ( chu kỳ)

N HO1 = 30 HB1

N HO 2 = 30 H 2

Vậy:

K HL1 = mH

N HO1

17,07.10 6

=6

= 1,008

N HE1

16,281.10 6

K HL 2 = mH

N HO 2

14,71.10 6

=6

= 1,178

N HE 2

5,504.10 6

Hệ số an toàn có giá trị theo bảng 6.13 tài liệu [3]

sH=1,1

ứng suất tiếp xúc cho phép sơ bộ của từng bánh răng:

[σ H 1 ] = σ 0 H lim1 0,9 K HL1 = 570. 0,9.1,008 = 470,09MPa

sH

1,1

[σ H 2 ] = σ 0 H lim 2 0,9 K HL 2

sH

= 540.

0,9.1,178

= 520,46 MPa

1,1

Đây là bộ truyền bánh răng trụ răng thẳng nên theo 6.40a ta có:

[σ H ] = 0,5. [σ H 1 ] 2 + [σ H 2 ] 2

= 0,5. 470,09 2 + 520,46 2 = 350,66MPa

So sánh với điều kiện (6.41):

[σ H ] min ≤ [σ H ] ≤ 1,25.[σ H ] min

Với [σ H ] min là giá trị nhỏ trong hai giá trị [σ H 1 ] và [σ H 2 ]

Vậy :

[σ H ] min = 470,09 ≤ [σ H ] = 350,66 ≤ 1,25.[σ H ] min = 587,61MPa

Điều kiện không thỏa nên ta chọn:

[σ H ] = [σ H ] min = 470,09MPa

ứng suất uốn cho phép

•

khi chưa có kích thước bộ truyền ta có thể chọn sơ bộ theo 3.20 tài liệu

[3]:

[σ F ] = σ OF lim K FL

sF

Giới hạn mỏi uốn, tương ứng với chu kỳ cơ sở NFO được chọn

phụ thuộc vào độ rắn bề mặt, phụ thuộc vào phương pháp nhiệt luyện:

σ OF lim 1 = 1,8HB1 = 1,8.250 = 450 MPa

σ OF lim 2 = 1,8 HB2 = 1,8.235 = 423MPa

Hệ số tuổi thọ KKL được xác định theo công thức 6.48 tài liệu [3]

K FL = mF

N FO

N FE

Trong đó:

mF : chỉ số mũ mF=6

NFE : số chu kỳ làm việc tương đương

NFO: số chu kỳ làm việc cơ sở, thông thường lấy NFO=5.106 đối

với tất cả các loại thép

Số chu kỳ làm việc tương đương theo 3.22 tài liệu [3]

c=1 : số lần ăn khớp của răng 1 vòng quay

Tuổi thọ : Lh=6.250.8.2=24000 giờ

T 6

N FE1 = 60.c.∑ i .ni .t i

i =1 Tmax

6

6

T 6

12

60

28

0,2T

0.2T

= 60.1.24000.89. .

+

+

.

.

T 12 + 60 + 28 T 12 + 60 + 28 T 12 + 60 + 28

n

= 15,386.10 6 (Ck )

N FE 2

N FE1 15,386.10 6

=

=

= 5,201.10 6 (chuky)

u

2,958

Số chu kỳ làm việc cơ sở:

N FO1 ≈ N FO 2 = 5.10 6 (chuky )

Do toàn bộ số chu kỳ làm việc tương đương đều lớn hơn số chu kỳ làm

việc cơ sở ( NFE1 > NFO1, NFE2 > NFO2) Nên ta có:

KFL1=KFL2=1

Hệ số an toàn có giá trị theo bảng 6.13 tài liệu [3]

SF=1,75

Ứng suất uốn cho phép sơ bộ của từng bánh răng:

Ta có:

[σ F ] = σ OF lim K FL

sF

1

= 257,14 MPa

1,75

[σ F 2 ] = 423. 1 = 241,71MPa

1,75

[σ F1 ] = 450.

2.2.1.4 Hệ số chiều rộng vành răng và hệ số tập trung tải trọng

Chiều rộng vành răng

•

Chiều rộng vành răng được xác định theo tiêu chuẩn dựa vào bảng

6.15 tài liệu [3]:

ψ ba = 0,5

Ta suy ra giá trị ψ bd dựa vào công thức

bw ψ ba ( u + 1) 0,5(2,958 + 1)

=

=

= 0,9895

dw

2

2

ψ bd =

Hệ số tập trung tải trọng

•

Kβ

Dựa vào ψ bd , tra bảng 6.4 ta xác định được các hệ số tập trung tải

trọng:

K Hβ = 1,039475; K Fβ = 1,0078425

2.2.1.4 Khoảng cách trục

Tính toán cho bánh răng trụ răng nghiêng ta dùng công thức

(3.28) tài liệu [3]:

aω ≥ 50(u + 1)3

T2 K Hβ

ψ ba [σ H ] .u

aω ≥ 50(2,958 + 1)3

2

403031,461 .1,039475

= 214,97 mm

0,5.470,09 2.2,958

Trong điều kiện sản xuất nhỏ lẻ ở nước ta nên ta chọn khoảng cách trục

aω = 225mm

2.2.1.5 Thông số ăn khớp

Modun pháp

•

Theo công thức 6.68 khi H1,H2 < 350:

mn = ( 0,01 ÷ 0,02 ) aω = ( 0,01 ÷ 0,02 ) 225 = 2,25 ÷ 4,5mm

Theo tiêu chuân trong bảng 3.2 ta chon modun pháp:

mn = 3mm

•

Số răng các bánh răng

số răng bánh dẫn tinh theo công thức

z1 =

2a w

2.225

=

= 37,89

m(u + 1) 3(2,958 + 1)

1

Chọn Z = 38 răng

Số răng bánh bị dẫn

z 2 = z1.u = 38.2,958 = 112,404

2

Ta chọn z = 112 răng

Ta tính lại tỷ số truyền thực:

z

112

um = 2 =

= 2,947

z1

38

Sai số tương đối tỷ số truyền:

∆u =

u m − u 2,958 − 2,947

=

= 0,037% < 2%

u

2,958

2.2.1.6 xác định kích thước bộ truyền:

theo bảng 3.3:

khoảng cách trục:

m( z1 + z 2 ) 3( 38 + 112 )

aw =

=

= 225mm

2

2

2.2.2.6 xác định kích thước bộ truyền

Chiều cao răng:

h = 2,25m = 2,25.3 = 6,75mm

Đường kính vòng chia:

d1 = mz1 = 3.38 = 114mm

d 2 = mz2 = 3.112 = 336mm

Đường kính vòng lăn:

d w1 = d1 = 114mm

d w 2 = d 2 = 336mm

Đường kính vòng đỉnh:

d a1 = d1 + 2m = 114 + 2.3 = 120mm

d a 2 = d 2 + 2m = 336 + 2.3 = 342mm

Đường kính vòng đáy:

d f 1 = d1 − 2,5m = 114 − 2,5.3 = 106,5mm

d f 2 = d 2 − 2,5m = 336 − 2,5.3 = 328,5mm

Bề rộng răng:

b = aw .ψ ba = 225.0,5 = 112,5mm

2.2.1.7 chọn cấp chính xác cho bộ truyền

Vận tốc vòng bánh răng được tính theo công thức :

v=

πd1n1 3,14.114.89

=

= 0,53m / s

60000

60000

gh

Dựa vào bảng 6.3 ta chọn cấp chính xác bộ truyền là 9 với v =3m/s

2.2.1.8 Xác định các giá trị lực tác dụng lên bộ truyền

Theo công thức 6.16, lực vòng:

Ft1 =

2T1 2.403031,461

=

= 7070,73N

d w1

114

Theo công thức 6.17, lực hướng tâm:

Fr1 = Ft1tgα w = 7070,73.tg (21,68) = 2810,92 N

2.2.1.9 Hệ số tải trọng động

Với vận tốc v = 0,53 m/s và cấp chính xác là 9 tra bảng 6.6 ta xác

dịnh được hệ số tải trọng động:

K Hv = 1,06

K Fv = 1,11

2.2.1.10 Kiểm nghiệm ứng suất tiếp xúc

Ứng suất tiếp xúc tính toán được xác định bởi công thức 6.63 tài liệu

[3]:

σH =

Z M Z H Z ε 2T1 K H ( u + 1)

.

d w1

bw .u

Trong đó:

Hệ số xét đến hình dạng bề mặt tiếp xúc theo công thức 6.64:

2

2

ZH =

=

= 1,706

sin 2α tw

sin ( 2.21,68)

M

1/2

Nếu cặp bánh răng bằng thép thì: Z =275Mpa

Hệ số ảnh hưởng của tổng chuyền dài tiếp xúc theo 6.61 tài liệu [3]:

Zε =

4 − εα

3

Theo công thức 5.58: