Báo cáo thiết bị cơ lưu chất và vật liệu rời đề tài lọc dung dịch muối nacl bão hòa 25 0 c

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1021.51 KB, 18 trang )

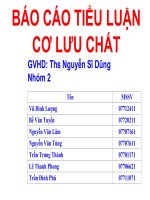

BÁO CÁO THIẾT BỊ CƠ LƯU CHẤT VÀ VẬT LIỆU RỜI

Đề Tài Lọc dung dịch muối NaCl bão hịa 250C

Nhóm 4

_____________________________________________________

I.

Lý thuyết máy lọc chân không thùng quay

- Máy lọc chân không thùng quay được ra đời rất sớm và hiện đang được sử

dụng rất phổ biến trong các nhà máy. Loại máy này được sử dụng khi yêu cầu

có năng suất lớn nhưng nó có nhược điểm là thiết bị cồng kềnh, cấu trúc

phức tạp.

- Là loại máy làm việc liên tục, nó được sử dụng rộng rãi trong ngành cơng

nghiệp hố chất, thực phẩm, gốm sứ, luyện kim,..

- Máy lọc chân không thùng quay gồm 2 loại: Loại có bề mặt lọc bên ngồi và

loại có bề mặt lọc bên trong.

- Trong phạm vi bài báo cáo này này chỉ đề cập đến loại máy có bề mặt lọc bên

ngồi, gồm có các bộ phận:

1. Thùng rỗng,bên trong chia thành các hốc hướng tâm.

2. Bể chứa huyền phù, trong bể có khuấy trộn bằng cánh khuấy để ngăn cho

huyền phù không lắng cặn lại.

3. Nắp phân phối (hay còn gọi là đầu phân phối)

4. Cơ cấu tháo bã và bộ phận miết các khe nứt trong bã.

5. Lưới kim loại và vải lọc phủ xung quanh thùng.

6. Bộ phận phun nước rửa bã.

7. Hệ thống truyền động

8. Các cổ trục của thùng nằm trong 2 ổ đỡ, một đầu cổ trục nối với bộ phận

truyền động, một đầu còn lại kề sát với nắp phân phối, Thùng quay chậm

với tốc độ 0,1 tới 2,6 vòng/phút.

- Huyền phù liên tục chảy vào bể và để giữ cho mức huyền phù khơng đổi, trên

bể có ống chảy về. Thường 1/3 chiều cao thùng ngập vào trong bể chứa

huyền phù.

Nguyên lý hoạt động:

- Thùng quay một nhúng vào bể chứa huyền phù, trong bể có cánh khuấy để

giữ không cho huyền phù phân lớp. Thùng quay có đục lỗ, trên bề mặt thùng

được phủ lưới kim loại và vải lọc. Bên trong thùng rỗng được hút chân không.

Nước lọc chui qua lớp vải lọc, lưới kim loại , qua các lỗ của thùng rồi vào các

ngăn hướng kính, rồi vào các rãnh của trục rỗng, qua đầu phân phối rồi vào

thùng chứa. Tuỳ theo tính chất huyền phù và yêu cầu của quá trình lọc mà độ

nhúng chìm của thùng vào khoảng 0,3m đến 2m (tương ứng với góc ở tâm

120˚ đến 140˚). Bã bám vào mặt ngoài của vải lọc và được tách ra nhờ dao

cạo bã.

- Bộ phận phức tạp nhất của máy lọc này là đầu phân phối. Đầu phân phối

dùng để nối liền thùng quay với các đường ống hút chân không và khơng khí

nén. Nó gồm một đĩa cố định và môt đĩa di động. Các lỗ trên đĩa di động ăn

thơng với một ngăn của thùng quay, cịn các lỗ trên đĩa cố định nối với các

đường ống dẫn nước lọc, nước rửa và khơng khí nén. Khi thùng quay (đĩa di

động quay), mỗi một lỗ của đĩa di dộng lần lượt thơng với các đĩa của đĩa cố

định.Do đó cứ một vịng quay thì một ngăn của thùng đều được thực hiện tất

cả các giai đoạn của quá trình lọc là : lọc, sấy khô lần 1, sấy khô lần 2, cạo bã

và hoàn nguyên vải lọc.

- Khu vực lọc, tất cả các ngăn của khu vực này đều được hút chân không, nhờ

vậy nước lọc đi qua lớp vải, qua các lỗ của thùng rồi vào các ngăn của thùng,

đi lên trục rỗng, qua đầu phân phối và đi đến thùng chứa, bã bám trên bề

mặt ngoài của vải lọc.

- Khu vực sấy bã lần 1, tiếp tục hút chân khơng để tách nốt phần nước lọc cịn

nằm trong bã, bã vẫn bám chặt trên bề mặt vải lọc.

- Khu vực rửa bã, ở khu vực này vẫn tiếp tục hút chân không bên trong thùng ,

nước rửa được tưới lên bề mặt bã nhờ vòi phun, chui qua lớp bã và lớp vải

lọc rồi vào các ngăn, lên trục rỗng qua đầu phân phối rồi đi ra ngoài bằng một

đường khác với đường dẫn nước lọc.

- Khu vực sấy bã lần 2, tiếp tục hút chân không để tách phần nước rửa còn lại

trong bã đồng thời ép bã, tránh nứt lớp bã.

- Khu vực cạo bã, thổi khơng khí vào các ngăn thuộc khu vực này để bã bong

ra,dễ cạo bã hơn.

- Khu vực hoàn nguyên vải lọc, khơng khí nén thổi vào các hốc làm cho vải

phồng lên, các hạt bã cịn bít lỗ vải lọc sẽ được thổi bung ra. Để giữ cho vải

lọc không bị giãn dài khi thổi khí nén vào, người ta dùng sợi dây mỏng quấn

theo đường xoắn toàn bộ bề mặt thùng, hai đầu dây buộc chặt vào thành bên

của thùng.

- Với máy lọc lớn thì số đầu phân phối là 2, với máy lọc nhỏ thì chỉ cần 1 đầu

phân phối là đủ.

- Trên đây là phần trình bày về cấu tạo chung của máy lọc chân không thùng

quay một cách đầy đủ, nhưng trên thực tế do đặc điềm yêu cầu của việc lọc

khác nhau tuỳ từng trường hợp mà người ta có thể bỏ bớt các giai đoạn

khơng cần thiết nhằm rút ngắn q trình lọc, giảm tiêu tốn năng lượng và các

thiết bị phụ trợ.

II.

Tính tốn thiết kế máy lọc chân không thùng quay

Đề: Lọc dung dịch muối ăn NaCl bão hịa ở 25oC, cặn khơng tan 0,02 tới 0,001

mm, KLR 1800 kg/m3, 1000 kg/h

Để tính tốn thiết kế được máy lọc cần có các thơng số công nghệ sau đây:

Chọn các thông số sau:

Áp suất lọc: P = 450 mmHg

Trở lực bã: rb =0,56.1011 m/N

Độ nhớt của nước lọc và nước rửa:

µl 1,14.103

Ns

Nph

2,33.105 2

m2

m

µr 103

Ns

Nph

1,67.105 2

2

m

m

Khối lượng riêng của pha lỏng ρl , pha rắn ρr, kg/m3

l 1145,75kg / m3

r 1800kg / m3

Hàm lượng pha rắn trong huyền phù: C1 = 0,02

Hàm lượng pha rắn trong bã ẩm: C2 = 0,9

Bề dày lớp bã ẩm, chọn h = 0,006 m

Trở lực riêng của vãi lọc:

rv 1, 06.1010

l

m

G – năng suất lọc tính theo lượng bã khơ:

Gâ 1000

kg

kg

16,67

h

ph

Năng suất lọc tính theo lượng bã ẩm

Gâ

Gk 16,67

kg

18,52

C2

0,9

ph

Năng suất lọc theo lượng huyền phù:

G

Gâ 18,52

kg

926

C1 0,02

ph

Tính tốn các q trình cơng nghệ

Tính thời gian thực hiện của một chu trình:

CTr l r p

Trong đó:

l : Thời gian cho q trình lọc

r : Thời gian cho quá trình rửa

p : Thời gian cho các q trình phụ khác

Tính thời gian lọc:

l

bl h

(h 2uv0 )

u2

Trong đó:

b1 : hằng số lọc (phút/m2)

bl

l rbC

2P

µl : Độ nhớt nước lọc

µl 1,14.103

Ns

Nph

2,33.105 2

m2

m

rb : Trở lực bã

rb 0,65.1011

m

N

C: Khối lượng bã khô ứng với 1m3 nước lọc (kg/m3)

C

l

1 1

C1 C2

1145,75

kg

23, 44 2

1

1

m

0,02 0,9

P : chênh lệch áp suất của quá trình lọc.

N

m2

2,33 105 0,56 1011 23, 44

phút

bl

254,89 2

2 59995,08

m

P P Pck 59995, 08 0 59995, 08

U: thể tích bã ẩm ứng với một đơn vị thể tích nước lọc (m3/m3)

1 C2 1 l 1 0,9 1 1145,75

m3

1800

r

U

0,084 3

C2

0,9

m

1

1

1 0,9

1 C2

V0 : Thể tích nước lọc tương ứng với một đơn vị bề mặt lọc

(m3/m2)

3

rv

1, 06 1010

3 m

v0

8, 08 10

rbC 0,56 1011 23, 44

m2

bh

254,89 0,006

l 12 (h 2uv0 )

0,006 2 0,084 8,08 103 1,595 ph

2

u

0,084

Tính thời gian rữa:

r 2

b2 h

h uv0

u

b2 : hệ số lọc (phút/m2)

0 b r rbC

b2

2P

α0: hệ số kinh nghiệm cho biết lượng nước rửa cần thiết cho 1kg bã

α0 = 0,007

b : khối lượng riêng bã ẩm (kg/m3)

b

1

1

kg

1702,77 3

C2 1 C2

0,9

1 0,9

m

1800 1145,75

r

l

rb: Trở lực bã

rb =0,56.1011 m/N

r : độ nhớt của nước rữa (Nph/m2)

r = 10-3 (Ns/m2) = 1,67×10-5 (Nph/m2)

C: khối lượng bã khơ ứng với 1m3 nước lọc (kg/m3)

C = 23,44 (kg/m3)

P : chênh lệch áp suất của quá trình lọc

N

m2

0,007 1702,77 1,67 105 0,56 1011 23, 44

b2

2177,56

2 59995,08

P P Pck 59995, 08 0 59995, 08

(phút/m2)

r 2

b2h

2177,56 0,006

h uv0 2

0,006 0,084 8,08103 2,08 ph

u

0,084

Tính thời gian phụ

Ta có:

Góc lọc:

l 3600

l 3600

l

CTr

CTr

l

CTr thời gian của một chu trình

0

Chọn l 120

CTr

l 3600 1,595 3600

4, 785 ph

l

1200

Vậy thời gian để thực hiện quá trình phụ (sấy, tách bã,...):

p CTr l r 4, 785 1,595 2, 08 1,11 ph

Tính các góc làm việc:

l 120 0

Góc làm việc của q trình rữa

r

r 360 2,08 360

1560

CTr

4,785

Góc làm việc của quá trình phụ (sấy, tách bã,..)

ph CTr r l 360 156 120 840

Tính số vòng quay của thùng lọc:

n

1

CTr

1

0, 21 (vòng/phút)

4, 785

Tính các thơng số của thùng lọc

Diện tích bề mặt lọc của thùng:

V

F s CTr DL

(m2)

V

Trong đó:

Vs : năng suất của máy lọc tính theo thể tích huyền phù

Vs

M

l

(m3/ph)

G : năng suất huyền phù tính theo khối lượng (kg/ph)

G = 926 (kg/ph)

l : Khối lượng riêng của huyền phù (kg/m3)

Vs

926

0,81

1145,75

(m3/ph)

CTr : thời gian một chu trình,

CTr

= 10 phút

V : lượng nước lọc ứng với một đơn vị diện tích bề mặt lọc

V

h2 0,006

7,14.102

U 0,084

(m3/m2)

η : hệ số kể đến sự bít kín các lỗ mao quản làm giảm vận tốc lọc:

η = 0,85

F

0,81.4,785

63,9

7,14.102.0,85

(m2)

Ta chọn thùng có:

Đường kính: D = 6 (m)

Chiều dài: L = 3,5 (m)

Vậy diện tích thực tế của máy lọc là:

F = DL = 3,14×6×3,5 = 65,94 (m2)

Độ nhứng sâu của thùng quay trong huyền phù

Độ nhúng sâu của thùng:

H

D

1 cos n

2

2

D là đường kính, D = 3,35 m

n : là góc hình quạt của thùng ngập trong huyền phù

Chọn

Thể tích hữu ích của bể chứa:

Vb Qhb CTr

Qhb : thể tích huyền phù cho vào

Qhb Vs 0,81 m3/phút

Vb Qhb CTr 0,81 4,785 3,876 (m3)

Xem bể chứa như hình trụ trịn thì

Vb R 2 L

Vậy ta chọn R = 0,75 m

L = 2,5 m

2

2

Thể tích thực của bể chứa: Vb R L 0,75 2,5 4, 42

Thiết bị phụ trợ (máy bơm chân không)

- Bơm chân khơng sử dụng trong q trình lọc thu hồi lưu huỳnh có tác dụng

hút chân khơng, tạo động lực lọc cho máy lọc chân không thùng quay. Đây là

loại bơm chân khơng kiểu vịng nước SZ dùng để hút khơng khí bên trong trục

rỗng máy lọc chân khơng thùng quay.

- Bơm chân khơng kiểu SZ có 4 loại SZ-1, SZ-2, SZ-3, SZ-2, độ chân khơng hình

thành lớn nhất của bơm lần lượt ở giữa 86 – 95 %, áp lực lớn nhất có thể

hình thành của SZ-3 và SZ-4 ở trong phạm vi của công suất động cơ là 1,5

kg/cm2 , nếu tăng thêm công suất động cơ áp lực lớn nhất là 2,1 kg/cm2 . Ý

nghĩa của bơm SZ-1 là: S- kiểu vịng nước, Z- bơm chân khơng, 1- thứ tự của

bơm.

a. Nguyên lý làm việc:

- Trong bơm chân không bánh guồng lắp lệch tâm, trước tiên mở bơm, đổ

nước vào trong bơm, khi bánh guồng chuyển động nước chịu tác dụng của

lực ly tâm và trên vách thân bơm vòng nước chuyển động, bề mặt trong phần

trên vòng nước cắt nhau với may-ơ, chuyển động theo hướng mũi tên, trong

q trình chuyển động nửa trước, bề mặt vịng nước từ từ tách ra khỏi mayơ, bởi vậy ở giữ bánh guồng cánh guồng hình thành khơng gian và từ từ mở

rộng, như vậy sẽ hút vào khơng khí ở cửa hút khí; bề mặt trong của vịng

nước từ từ dựa sát vào may-ơ, dung tích khơng gian của gian cánh guồng

theo đó thu nhỏ, khơng khí gian cánh guồng bởi vậy bị nén và thải ra.

1. Bơm chân khơng vịng nước

2. Van

5. Phân ly nước khí

7. Ống dẫn nước.

6. Van

3. Ống dẫn 4. Van

Hình 4.2: Sơ đồ ngun lý bơm chân khơng vịng nước.

1.Chân đế

3.Cánh guồng

5.Vịng nước

2.Vỏ bơm

4.Lỗ thơng hơi

6.Vùng chân khơng.

Hình 4.3: Sơ đồ cấu tạo bơm chân khơng vịng nước.

- Như vậy bánh guồng mỗi 1 chu kì chuyển động, dung tích khơng gian của gian

cánh guồng thay đổi 1 lần. Nước mỗi 1 gian cánh guồng giống như piston lặp

lại 1 lần, bơm sẽ hút khí liên tục.

- Do trong quá trình làm việc, nước sẽ sinh ra nhiệt, đồng thời 1 bộ phận sẽ

cùng với khí bị thải ra ngồi, bởi vậy trong q trình bơm làm việc, trong bơm

phải liên tục cấp nước lạnh, để làm lạnh và bổ sung nước tiêu hao trong bơm.

Nước lạnh cấp có nhiệt độ 15˚C là hợp lý.

- Khi khí của bơm thải ra là khí thải, tại một đầu thải khí nối 1 thùng có nước,

khí thải và một phần nước mang theo sau khi thải vào thùng nước, khí lại thải

đi từ ống ra của thùng nước và nước sẽ rơi vào phần đáy của thùng nước qua

ống hồi nước lại về đến bơm sử dụng, nếu thời gian tuần hoàn nước dài đã

gây ra phát nhiệt, lúc này cần cung cấp nước lạnh nhất định từ chỗ cấp nước

của thùng nước.

- Khi dùng máy nén thì cần nối 1 bộ phân ly nước khí ở một đầu thải khí, khi

khí mang nước vào bộ phân ly sẽ tự động chia tách, khí đưa đến nơi cần thiết

từ cửa ra của bộ phân ly mà nước nóng thì qua đóng mở tự động thải ra. (khi

khí nén dễ phát nhiệt, nước sau khi ra từ bơm đã tạo thành nước nóng) ở

phần đáy của bộ phân ly cũng cần cấp nước lạnh liên tục bổ sung nước nóng

bị thải đi, đồng thời có tác dụng làm lạnh.

b. Thuyết minh kết cấu

- Bơm được tạo thành bởi thân bơm và hai nắp bên, phần dưới nắp bên có giá

đỡ chân đáy, ở phần trên là 2 ống đó là ống có khí và khí vào ống thải khí, hai

ống này thơng qua ống hút khí và thải trên nắp bên nối thơng với khoang

bơm, ống vào khí với khoang bơm, ống vào khí với ống thải khí bên trên thân

bơm, cánh guồng dùng chốt định vị trên trục. Khe hở giữa bánh guồng và nắp

bên, dùng lồng trục đẩy động bánh guồng, từ đó điều chỉnh khe hở hai đầu

cánh guồng, khe hở này quyết định tổn thất nhiều hay ít của thể khí trong

bơm di chuyển từ cửa vào khí đến cửa thải khí.

1. Đế 2. Đĩa xả 3. Nắp thân 4. Bạc 5. Nắp 6. Trục 7. Ống đỡ trục 8.

Bạc 9. Ống đỡ trục sau 10. Đệm 11. Vai trục 12. Then

13. Cánh guồng

14. Vỏ bơm 15. Đĩa hút 16. Ống đỡ trục trước 17. Bạc

18 Mũ chụp 19.

Then 20. Nối trục 21. Cửa nước vào.

Hình 4.4: Cấu tạo bơm

- Như hình vẽ hệ thống nắp đặt bơm thể hiện khí do đường ống qua van đưa

vào bơm vòng nước, sau đó qua ống cong dẫn khí đưa vào trong bộ phân ly

hoặc thùng nước, khí mang nước sau khi phân ly tách ra ở trong thùn nước,

để làm cho thùng nước trong thùng duy trì ở mức nhất định mà đặt phao dao

động mở tự động, khi mức nước tăng cao phao nổi lên làm van thải nước bị

mở ra, nước sẽ từ ống chảy ra ngoài, khi mức nước hạ xuống phao hạ xuống,

van thải nước bị đóng lại, như vậy nước trong thùng có thể duy trì ở mức cần

thiết. Nước dùng của vòng nước trong bơm là do thùng nước cung cấp,

lượng nước cung cấp ít hay nhiều thông qua điều chỉnh van trên ống liên

thông. Nước do bơm đưa ra chảy vào thùng nước, nước hồi vào trong bơm

do thùng nước, số tuần hoàn sẽ nhiều lần gây ra phát nhiệt, nhất là khí nén

phát nhiệt càng nhanh, như vậy sẽ cần phải đỗ nước lạnh vào từ ống vào

trong thùng. Có lúc khi lượng khí thải ra vượt quá yêu cầu có thể mở van ra

để điều chỉnh.

- Sự khác biệt của thiết bị hút khí và thiết bị nén khí chỉ ở cấu tạo của bộ phân

ly.

c. Lắp đặt thiết bị:

- Lắp đặt bơm và động cơ: Trước tiên đưa bơm lên bệ bơm, trước khi lắp dùng

tay quay trước khớp nối trục, để chứng thực bơm có sự hỏng hóc hay khơng (

khi tồn bộ thiết bị của bơm vận chuyển đến địa điểm lắp đặt, bao bì đã hỏng

hoặc khi cất giữ chịu ẩm ước và khi suất xưởng 8 tháng mới lắp đặt, phải tháo

ra toàn bộ kiểm tra làm sạch trước khi nắp đặt).

- Sau khi động cơ cố định trên bệ bơm, phải hiệu chỉnh trục độ đồng tâm của

trục động cơ và trục bơm, dùng thước thẳng đặt trên bộ nối trục, u cầu ở

bất kì vị trí của tồn bộ vịng trịn đều khơng có khe hở ghép chăt với bộ nối

trục, khi khe hở hướng trục của bộ nối trục đều tương đương, thì đã đạt

được độ đồng tâm yêu cầu.

- Động cơ và trục bơm, cho dù nghiêng lệch cực nhỏ cũng có thể gây phát

nhiệt ổ trục và linh kiện sớm bị mài mòn gây hiệu quả nghiêm trọng, nếu khi

lắp đặt được chính xác, sau khi lới lỏng hộp đệm lại dùng tay quay cho trục

bơm chuyển động nhẹ nhàng.

d. Khởi động và ngừng máy

- Bơm để lâu ngày không sử dụng đến, khi cần sử dụng lại thì trước khi khởi

động chạy bơm cần phải quay khớp nối trục bằng tay vài vòng để kiểm tra

xem xó vướng kẹt và hỏng hóc gì khơng.

- Chạy máy theo các trình tự sau:

+ Đóng van chặn trên đương dẫn khí vào.

+ Nếu trên đường khí thải cũng lắp van chặn thì cũng phải đóng chúng lại.

+ Đổ nước vào trong hộp vật liệu đệm và bộ phân ly khí nước.

+ Khi trong bộ phân ly khí nước có nước chảy tràn ra ngồi thì cho chạy động cơ.

+ Mở từ bộ phân ly khí nước đến đường ống cấp nước của bơm và van cầu.

+ Mở van chạn trên đường khí thải.

+ Mở van chặn trên đường khí vào.

+ Dùng van cầu điều chỉnh lượng nước cấp cho bơm từ bộ phân ly khí nước đảm

bảo vận hành đạt được theo yêu cầu kỹ thuật và tiêu hao công suất đạt được là

nhỏ nhất.

+ Điều chỉnh lượng cấp nước từ ống vào về bộ phân ly khí nước để đạt được

lupngwj tiêu hao nước ít nhất theo đúng yêu câu quy phạm kỹ thuật của bơm.

+ Điều chỉnh lượng nước cấp cho hộp vật liệu đệm để lượng nước tiêu hao được

ít nhất mà vẫn đảm bảo được độ kín của hộp chất đệm. Bơm chân không làm

việc dưới độ chân không cực hạn, do tác dụng vật lý sinh ra trong bơm nên gây

ra tiếng nổ nhưng lượng tiêu hao cơng suất thì khơng tăng. Khi tiếng nổ sinh ra

cùng với sự tiêu hao cơng suất tăng lên tức biểu thị bơm đã có sự cố, lúc này

phải ngừng bơm ngay để kiểm tra.

- Ngừng bơm theo trình tự sau:

+ Đóng van chặn trên đường ống khí vào.

+ Đóng van chặn trên đường ống khí thải.

+ Ngừng cấp nước cho vật liệu đệm và bộ phân ly khí nước.

+ Khi ống chảy tràn qua bộ phân ly khí nước ngừng chảy tràn nước ra bên ngồi

thì đóng đường ống cấp nước cho bơm.

+ Ngừng động cơ điện.

+ Sau khi ngừng bơm phải tháo tấm bịt ống trên bơm và bộ phân ly khí nước để

thải sạch nước đọng.

e. sửa chữa bão dưỡng:

- Phải định kỳ để xiết chặt vật liệu đệm, khi do vật liệu đệm bị mài mịn khơng

thể bảo đảm được độ kín theo u cầu thì phải thay đổi thay vật liệu đệm

mới, không được xiết vật liệu đệm quá chặt. Khi xiết vật liệu đệm, cho phép

được dò nước theo dạng nhỏ giọt đi qua nhưng không được quá nhiều, vật

liệu đệm tốt nhất nên dùng bằng sợi amiăng tẩm chì.

- Thường xuyên kiểm tra tình hình làm việc và bôi trơn ổ trục.

- Khi ổ trục bi làm việc bình thường thì nhiệt độ của nó cao hơn so với nhiệt độ

môi trường xung quanh là từ 15 - 20˚C, nhiệt độ cao nhất không được phép

vượt quá 55 -60˚C. Khi ổ trục làm việc bình thường thì mỗi năm cần tra dầu

từ 3 – 4 lần và tối thiểu mỗi năm cần phải vệ sinh 1 lần và thay lại dầu mới.

f. Tháo và lắp bơm:

Tháo bơm:

- Tháo bơm được chia ra như sau: Tháo một bộ phận để kiểm tra, vệ sinh và

tháo toàn bộ để sửa chữa, thay linh kiện. Trước khi tháo bơm cần thải bỏ hết

nước tồn đọng trong bơm và tháo các đường ống.

-

Khi tháo đường ống cần phải bảo quản thận trọng cho các doăng đệm, nếu

phát hiện tháy doăng đệm bị hỏng cần thay thế ngay bằng doăng đệm mới có

cùng kích cỡ.

-

Khi tháo bơm cần tiến hành tháo từ phía đầu khơng lắp khớp nối trục, trình

tự tháo của chúng như sau:

+ Tháo nắp ổ trục.

+ Tháo ổ trục bi, trước tiên dùng clê chuyên dùng để nới tháo êcu tròn.

+ Tháo êcu nắp ép vật liệu đệm.

+ Tháo dời một bên giá đỡ ổ trục của nắp bên trái, đồng thới xoay chuyển 2 vít

tháo (định vít đầu trụ trịn hình vng) để tháo ổ trục và giá ổ trục ra khỏi trục.

+ Tháo dời đường ống khí vào và ống trên nắp bên, tháo vít nối giữa thân bơm

với nắp bên và gu dông chỗ thân bơm, tháo nắp bên ra khỏi trục (sau khi tháo

nắp bên ra phải chú ý tới trụ đỡ để đỡ cho trục).

+ Tách dời giữa thân bơm và nắp bên còn lại và tháo chúng ra khỏi trục. Tháo

từng phần của bơm theo trình tự như vậy là có thể tiến hành kiểm tra và làm vệ

sinh được cho các bộ phận làm việc và các chi tiết khác của bơm. Khi cần tháo

tiếp bước nữa thì phải tiến hành theo các trình tự sau.

+ Tháo phần nối giữa động cơ và mạch điện, tháo phần nối giữa động cơ với bệ

đáy và tách chúng ra khỏi bơm.

+ Dùng clê chuyên dùng để tháo khớp nối trục ra khỏi trục.

+ Tháo nắp ổ trục.

+ Tháo vòng định vị hoặc êcu, tháo ổ trục bi.

+ Tháo bulông của nắp ép chặt.

+ Tháo ổ trục bi và giá ổ trục bi bên phải.

+ Tháo trục và cánh guồng ra khỏi thân bơm.

+ Tháo êcu lồng trục và lồng trục.

+ Tháo bánh guồng ra khỏi trục.

Lắp ráp:

- Trước khí lắp ráp phải làm vệ sinh sạch sẽ tất cả các cáu cặn bẩn bám trên

doăng đệm và mặt kết hợp, sau đó lau chùi lại cho khô ráo.

- Phần ren và tất cả các mặt kết hợp phải được lau chùi sạch sẽ rồi bôi lên một

lớp mỡ máy.

- Lau chùi sạch sẽ dầu bám trên ổ bi và trong giá đỡ ổ bi đồng thời thay dầu

mới.

- Khi doăng đệm cũ bị hỏng cần phải thay thế mới thì phải chọn kích thước

chủng loại doăng cho phù hợp và tương tự với loại doăng cũ đang dùng, trình

tự lắp đạt được tiến hành ngược lại với chu trình tháo. Khi lắp ráp cần đặc

biệt chu ý tới khe hở giữa mặt đầu của bánh guồng với nắp bên, tổng khe hở

đối với SZ-3 và SZ-4 không được vượt quá 0,4 mm. Đối với SZ-1 và SZ-2 không

vượt quá 0,3 mm. Khe hở giữa thân bơm và nắp bên được xác định băng

doăng đệm, khe hở của hai đầu bánh guồng phải đảm bảo độ đồng đều, có

thể vặn chặt êcu lồng trục để đảm bảo độ dịch chuyển bánh guồng.

TÀI LIỆU THAM KHẢO

[1]. Hà Thị An : Quá trình thiết bị thủy cơ trong cơng nghệ hóa học.

[2]. Sổ tay q trình và thiết bị hóa chất – Tập 1 và 2 - NXB KHKT 1978

[3]. Nguyễn Bin : Các q trình, thiết bị trong cơng nghệ hóa chất và thực phẩm Tập 1 và 2