Giáo trình kết cấu kim loại máy trục -Phần II KẾT CẤU KIM LOẠI CỦA CÁC MÁY TRỤC - Chương 5 doc

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.78 MB, 21 trang )

281

Chương 5

CẦN TRỤC CÓ CẦN

§5.1 – CÁC LOẠI CẦN TRỤC CÓ CẦN

5.1.1. Giới thiệu chung về cần trục có cần.

1) Khái niệm:

Cần trục có cần là các loại cần trục mà kết cấu thép cần là bộ phận chính của kết cấu kim

loại cần trục.

2) Phân loại:

*) Tuỳ thuộc vào kết cấu thép của cần trục mà kết cấu cần cùng với các thiết bò của nó có

các chủng loại và hình dáng khác nhau. Kết cấu cần thường là bộ phận chòu lực chính của thiết bò

cần của các loại cần trục quay (Jib crane) :

– Cần của cần trục chân đế (xem các hình 4.1; 4.2; 4.3; 4.4…).

– Cần của cần trục cột – cần.

– Cần của cần trục tháp xây dựng (xem hình 0.18 phần I).

– Cần của cần trục nổi (hình 4.5g).

– Cần của các cần trục quay dùng trong nhà xưởng: cần trục cột quay, cần trục xe đạp,

cần trục thiếu nhi.

– Cần của các cần trục quay tự hành: cần trục ô tô (hình 0.12; 0.13; 0.14 – phần I), cần

trục bánh lốp (hình 0.15– phần I), cần trục bánh xích (hình 0.16– phần I), cần trục đường sắt

(hình 0.17– phần I).

*) Cần và các thiết bò cần của các loại cần trục dạng chuyên dùng: cần trục cảng (cần trục

chân đế), cần trục xây dựng (cần trục tháp), cần trục trên tàu thủy, … được giới thiệu trong các

phần riêng của tài liệu này cùng một số tài liệu tham khảo khác nữa. Trong phần này, chủ yếu

giới thiệu về kết cấu cần và thiết bò cần của các cần trục quay tự hành.

5.1.2. Kết cấu các cần trục quay tự hành.

1) Phân loại cần trục theo kết cấu cần và thiết bò cần:

Tùy theo công dụng và kết cấu chung của cần trục mà cần của các cần trục quay tự hành

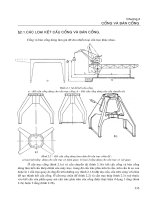

có nhiều dạng kết cấu khác nhau (hình 5.1).

*) Phân loại theo đường trục của cần có:

– Cần thẳng.

– Cần gãy khúc.

– Cần cong.

*) Phân loại theo thiết bò cần:

– Cần không cân bằng.

– Cần cân bằng.

*) Phân loại theo cấu tạo:

– Cần có kết cấu dàn.

– Cần kết cấu khung.

– Cần kết cấu dầm.

2) Phân loại cần trục quay tự hành theo thiết bò di chuyển:

282

– Cần trục ô tô,

– Cần trục bánh lốp .

– Cần trục bánh xích.

– Cần trục đường sắt.

3) Phân loại theo thiết bò động lực:

– Cần trục dùng động cơ đốt trong.

– Cần trục dùng điện.

– Cần trục có thiết bò động lực và hệ truyền động phối hợp:

+ Động cơ đốt trong – điện.

+ Động cơ đốt trong – thủy lực.

4) Phân loại hệ truyền động:

– Truyền động cơ khí.

– Truyền động thủy lực.

– Truyền động điện – cơ.

– Truyền động điện – cơ – thủy lực.

5) Phân loại cần trục có cần theo thiết bò treo cần:

– Cần trục có thiết bò treo cần mềm: thiết bò giữ cần và thay đổi tầm với cần bằng cáp.

– Cần trục có thiết bò treo cần cứng: bằng vít , xi lanh thủy lực.

Hình 5.1 – Các kiểu cần của cần trục có cần.

a, b, c, d, e – Sơ đồ cần kết cấu dàn; h, i, k – Sơ đồ cần kết cấu tấm.

283

5.1.3. Ký hiệu và phân loại cần trục có cần quay tự hành

Để có thể miêu tả các đặc tính chung về kết cấu của cần trục có cần (theo cách ký hiệu

của Liên Xô), từ năm 1967 các cần trục được sản xuất tại nhà máy chế tạo Máy xây dựng và làm

đường Min (Μинстройдормаша – Cтройтельный доржоный машиный) được ký hiệu như

sau:

– KC: cần trục tự hành.

– Nhóm số ở vò trí 1:

tiêu chuẩn nhóm kích

thước hoặc sức nâng của

cần trục. Kí hiệu từ 1÷9

tương ứng các sức nâng

4,3÷100 tấn.

– Nhóm số ở vò trí 2: ký

hiệu thiết bò di chuyển

(kí hiệu từ 1÷9):

Số 1 – Di

chuyển bánh xích.

Số 2 – Di

chuyển bánh xích, bề

mặt xích được tăng

cường.

Số 3 – Di

chuyển bánh lốp.

Số 4 – Phần sát

xi chuyên dụng kiểu ô

tô.

Số 5 – Thiết bò

di chuyển là ô tô.

Số 6 – Thiết bò di chuyển là máy kéo.

Số 7 – Thiết bò di chuyển là kéo theo.

Số 8 và 9 – ký hiệu dự trữ.

– Nhóm số ở vò trí thứ 3: Kí hiệu sử dụng thiết bò treo cần: kí hiệu từ 6÷9.

Số 6 – Cần treo mềm (treo cần bằng cáp).

Số 7 – Cần treo cứng (giữ cần bằng vít hoặc xi lanh thuỷ lực).

Số 8 – Cần co giãn được (co duỗi cần).

Số 9 – Dự trữ.

– Nhóm số ở vò trí thứ 4: Thứ tự loạt chế tạo N

0

, ký hiệu từ 1 đến 9.

– Nhóm số ở vò trí thứ 5 (): Thứ tự lần lượt hiện đại hóa.

– Nhóm số ở vò trí thứ 6 (): Sử dụng ở vùng khí hậu.

Nhờ việc kí hiệu bằng các chữ cái và số mà tên của cần trục có thể rút ngắn đồng thời

vẫn phản ánh được các đặc điểm kết cấu của nó:

Ví dụ: KC-3561A; KC-3577; KC-4572; KC-4561; KC-5363; …

Các cần trục đựơc sản xuất tại các cơ sở khác: cũng có thể được kí hiệu từ 3 chữ cái và số. Như

theo quy đònh: công dụng chính của cần trục và sức nâng của nó CMA -10 cần trục chuyên dùng

lắp ráp – sức nâng 10 tấn. MKA – 16: cần trục lắp ráp được lắp trên xatxi ô tô – sức nâng 16 tấn.

Hình 5.2 – Ký hiệu cần trục có cần

284

5.1.4.Các thông số cơ bản của cần trục tự hành (xem hình 5.3).

Trên các cần trục quay tự hành, cần là phần chòu lực chính của kết cấu kim loại. Các cần

trục quay tự hành được sử dụng phổ biến trong công tác xếp dỡ hàng hoá ở cảng, lắp ráp và xây

dựng .

– Các thông số cơ bản của cần trục có cần gồm có:

+ Sức nâng: Q (Tấn)

+ Tầm với của cần : R (m)

+ Chiều cao nâng hàng: H (m)

Mối tương quan giữa các thông số Q, R, H Được biểu diễn dưới dạng 1 biểu đồ (đường

cong) gọi là biểu đồ sức nâng và được cho trong lý lòch của cần trục khi thiết kế chế tạo.

Để nâng cao năng lực tối đa của cần trục, sử dụng sức nâng lớn nhất, ở các cần trục ô tô

và cần trục bánh lốp người ta lắp thêm các chân chống phụ để đảm bảo ổn đònh cho cần trục. Ví

dụ trên hình vẽ (5.3) là biểu đồ sức nâng của cần trục:

– Các thông số về tốc độ của các cơ cấu:

+Tốc độ nâng hạ hàng :V

n

(m/s).

+Tốc độ quay :n (vòng/phút).

+Tốc độ trung bình thay đổi tầm với :V

tb

tv

(m/s):

Hình 5.3 – Cần trục MKA – 10M với biểu đồ sức nâng. a -

biểu đồ sức nâng của cần trục khi không hạ

chân chống; b -

biểu đồ sức nâng của cần trục khi hạ chân chống. Các đường nét liền là quan hệ sức

nâng và tầm với Q(R); Các đường nét đứt là quan hệ chiều cao nâng và tầm với H(R).

285

Là tốc độ tính trung bình khi cần trục thay đổi tầm với từ vò trí tầm với lớn nhất R

max

về vò

trí tầm với nhỏ nhất R

min

.

tv

tb

tv

t

RR

V

minmax

−

= (m/s) (5.1)

t

tv

:thời gian thay đổi tầm với của cần

Tốc di chuyển của cần trục tự hành: V

dc

(m/s).

§5.2 – KẾT CẤU THÉP CẦN

5.2.1 – Giới thiệu chung về kết cấu thép cần

Tuỳ thuộc vào công dụng và chủng loại cần trục và điều kiện làm việc mà kết cấu thép

của hệ cần có hình dạng khác nhau.

– Theo kết cấu đường trục hình học của cần có: cần thẳng; cần gãy khúc, cần cong.

Cần có đường trục gấp khúc có ưu điểm: khả năng nâng các mã hàng cồng kềnh ở tầm

với nhỏ hoặc ở chiều cao nâng hàng lớn; nhưng có nhược điểm: do có sự tác động ở lực ngang ở

đầu cần nên khi chòu lực, kết cấu thép cần ngoài chòu lực uốn ngang còn chòu xoắn.

– Theo phương thức chế tạo kết cấu thép cần: cần có kết cấu dàn, cần có kết cấu dầm,

cần có kết cấu khung.

+ Cần có kết khung (hình 5.1) gồm hai nhánh thanh tiết diện chữ [, I hoặc thép tấm dập

đònh hình liên kết với nhau bởi các thanh giằng (hình 5.1h) hoặc các bản giằng (hình 5.1i).

+ Cần có kết cấu dầm: thường kết cấu dầm tổ hợp 2 thành (dầm hộp) hoặc dầm có tiết

diện tròn (kết cấu ống) kết cấu dầm hộp hiện được sử dụng rất phổ biến trên các cần trục có kết

cấu cần kiểu lồng (telescopic), gồm nhiều đoạn cần lồng vào nhau.

+ Cần có kết cấu dàn: kết cấu thép là một dàn không gian được hợp thành bởi ba dàn

phẳng (cần 3 mặt dàn ) hoặc từ 4 dàn phẳng (cần 4 mặt dàn).

+ Kết cấu hệ thanh bụng của dàn thường dùng: hệ thanh bụng tam giác hoặc hệ thanh

bụng hình thoi.

Trên các cần trục quay – tự hành thường gặp là loại cần sử dụng thiết bò giữ cần là cáp

treo cần.

Phần dưới của cần gọi là đuôi cần được liên kết với bàn máy bởi khớp bản lề.

Phần trên của cần gọi là đầu cần được treo bởi cáp nâng cần: cáp nâng cần thông qua hệ

thống puli treo và puli chuyển hướng (lắp trên giá chữ A) đi vào trong của tời nâng cần, thay đổi

tầm với của cần nhờ cáp nâng cần.

Hình dáng và kích thước của cần phụ thuộc vào công dụng, liên kết tựa, sức nâng của cần

trục và cả chiều dài của cần. Nó có kết cấu theo quan điểm cần có độ bền đều, phù hợp với đặc

điểm và tình hình chòu lực của cần.

Kết cấu thép của cần thẳng kết cấu dàn, giữ cần bằng cáp treo cần ở đầu cần, thay đổi

tầm với bằng cáp nâng cần thường có hình dạng sau:

1) Trong mặt phẳng nâng hàng:

Cần là một thanh tổ hợp có liên kết khớp ở hai đầu, vì vậy chiều cao tiết diện (h) có

hướng giảm dần về 2 phía đầu mút (đầu cần và đuôi cần) trong đoạn giữa cần có chiều cao tiết

diện lớn nhất, tạo thành dạng hình thoi.

Chiều cao tiết diện cần ở đầu cần và đuôi cần thường có kích thước h

o

= (300 ÷ 500)mm.

2) Trong mặt phẳng nằm ngang (ngoài mặt phẳng nâng):

286

Đuôi cần được liên kiết với bàn máy bởi 2 khớp bản lề cố đònh (chốt đuôi cần). Còn đầu

cần thì tự do (không bò ràng buộc bởi liên kết), do đó hình dáng bao cần có dạng hình thang, đầu

cần kích thước nhỏ nhất, đuôi cần tại 2 khớp liên kết với bàn máy có kích thước lớn nhất (B

0

). Ở

đoạn giữa, cần có chiều rộng không đổi (B = const).

Các kích thước cơ bản của kết cấu cần có thể tham khảo như bảng sau:

Bảng 5.1 – kích thước cần thẳng phụ thuộc chiều dài cần L.

Chiều rộng mặt cắt của cần Chiều dài đoạn hình thang

Chiều cao mặt cắt

giữa cần

h

Ở giữa cần B Ở gối tựa B

o

Trong mặt phẳng

nâng

Ngoài mặt phẳng

nâng

(1/20 ÷ 1/30)L (1 ÷ 1,5)h (1/10 ÷1/15)L

(1/6 ÷1/10)L (1/5 ÷ 1/6)L

5.2.2 kết cấu thép cần và thiết bò cần.

Tuỳ thuộc vào lónh vực sử dụng và điều kiện khai thác cụ thể mà kết cấu chung của cần

có hình dạng khác nhau. Kết cấu thép có thể được trang bò bởi 1 cần chính (cần cơ bản) cùng với

thiết bò cần thay thế đi kèm theo (option) để phù hợp với điều kiện khai thác.

Trên hình vẽ (5.5) là một số kiểu kết cấu thép cần của các cần trục quay tự hành (cần trục

ôtô, cần trục bánh lốp, cần trục bánh xích, cần trục đường sắt).

1) Cần chính (cần cơ bản):

Cần chính có kết cấu dạng cần thẳng hoặc cần gãy khúc.

Cần kết cấu dàn thường là một dàn không gian 4 mặt kết cấu hàn (tiết diện ngang là hình

chữ nhật). Các thanh biên và thanh giằng được chế tạo từ thép góc (thép cán đònh hình chữ L)

gồm:

Phần dưới: đoạn cần dưới với đuôi cần;

Phần trên: đoạn cần trên với đầu cần.

Liên kết giữa các đoạn cần (mối nối lắp ráp) thường sử dụng liên kết có thể tháo lắp được

(dùng bulông, chốt).

2) Cần với thiết bò nối dài cần (Секция).

Các cần trục quay, tự hành: cần thường được trang bò thêm các thiết bò (đoạn cần) dạng

modul, khi nối với cần chính sẽ tăng chiều dài cần. Các đoạn cần này thường có tiết diện cần

không thay đổi và được nối vào giữa cần chính.

Các cần trục KC2561Д , 2561E, K64 : có một đoạn cần nối;

Hình

5

.4

–

Hình dáng và các kích thước cơ bản của cần.

287

Cần trục KC3561 , KC3562A : có 1 ÷ 2 đoạn cần nối;

Cần trục K-162 (KC4561) : có 1 ÷ 3 đoạn cần nối.

Chiều dài mỗi đoạn cần nối (Секция) thường khoảng 4m.

Ví dụ: cần của cần trục KC4561 (K162) có các loại sau (xem hình 5.6):

3) Cần với đoạn cần phụ (Γycеk), nối ở đầu cần.

Kết cấu bao gồm cần chính (cần thẳng) có các đoạn cần nối dài (секция). Ở đầu cần

chính có lắp đoạn cần phụ, dùng cho móc nâng phụ (Γycёг ). Đoạn cần phụ liên kết ở đầu cần

chính và được giằng bởi thiết bò giằng (xem hình 5.6).

Hình 5.5 – Cần và thiết bò cần của các cần trục tự hành.

a – Cần trục di chuyển trên ray KБ – 404; b – Cần trục bánh lốp MKT – 40; c –

Cần trục đường sắt của công

ty Krup (CHLBĐức); d – Cần trục bánh lốp MKT40; e – Cần trục bánh lốp KC – 5363; h –

Cần trục bánh xích

CK

Γ

– 1000ЭM; i – Cần trục bánh xích CK

Γ

63; k – Cần trục ôtô MKA6,3; l –

Cần trục trên xác xi ôtô KC

5473,

1 – Cần phụ (cổ ngỗng)- cần dùng móc nhỏ (nâng phụ); 2 – Cơ cấu thay đổi tầm với dùng xilanh thuỷ lực

288

Cần với thiết bò cần phụ nhằm tăng tầm với và chiều cao nâng cần trục (tương ứng phải

giảm sức nâng của cần trục bằng cách dùng móc phụ và cơ cấu nâng phụ).

4) Cần với thiết bò

cần lồng (cần có các

đoạn cần phụ co rút

được)

Kết cấu cần

lồng bao gồm một

đoạn cần chính (cần

cơ bản) với các đoạn

cần phụ với kết cấu

kiểu lồng: các đoạn

cần phụ lồng vào nhau

và lồng vào cần chính.

(Cần trục KC3575,

KC3577, KC4572, …)

Khi yêu cầu

chiều dài cần lớn L:

các đoạn cần lồng

được giãn ra

(extension) khỏi cần

chính nhằm đạt chiều

cao nâng H và tầm với

R lớn.

Khi nâng tải

trọng lớn: ở tầm với R

và chiều cao nâng H

nhỏ, hoặc khi không

làm việc: Các đoạn

cần phụ (lồng) được

co (rút) vào bên trong

lồng của cần chính

theo kiểu ống xếp

(ống lồng –

telescopic). Kết cấu

cần lồng xem hình

(5.7).

5) Kết cấu cần với thiết bò cần tháp (hình 5.8).

Thiết bò cần tháp là một thiết bò công tác bổ sung dùng cho các cần trục ôtô. Dạng thiết bò

này có ưu điểm nổi bật so với các dạng khác vì nó cho phép khoảng không gian tự do ở dưới cần

rất lớn (khoảng không hữu ích dưới cần). Các bộ phận của thiết bò cần tháp bao gồm: tháp, cần,

cụm móc treo, thiết bò giằng cần xéctơ (cung dẻ quạt), palăng nâng cần, thanh chống đỡ tháp.

Hình

5

.6

–

Thiết bò cần của cần trục KC

-

3561

và KC-3562A, cần được nối dài nhờ cần phụ.

1- Móc treo; 2 – Cụm puly; 3 –

Cáp giằng

cần; 4 – Palăng nâng cần; 5 – Giá chìa; 6 –

Chỉ báo các tầm với; 7 và 9 – các đoạn cần;

8

– Dây giằng vòi (cần phụ); 10 –

Vòng kẹp;

11- Cần phụ (cổ ngỗng); 12 – ống lót; 13 –

trục; 14 – ống hình côn.

289

6) Giá đỡ cần (giá chữ A): Là 1

bộ phận của KCKL, dùng để lắp

cần và các thiết bò cần. Giá chữ A

được lắp với bàn quay (hình 5.9).

Trên giá đỡ cần có lắp các

puly chuyển hướng của palăng

nâng hạ cần, cơ cấu thay đổi tầm

với.

§5.3 – ĐẶC ĐIỂM

TÍNH TOÁN KẾT CẤU

THÉP CẦN CỦA CẦN

TRỤC TỰ HÀNH

5.3.1 – Giới thiệu chung

về tính toán cần.

Cần là 1 thanh chòu các tải

trọng trong mặt phẳng nâng hàng

(mặt phẳng thẳng đứng) và mặt

phẳng nằm ngang vuông góc với

mặt phẳng thẳng đứng. Nội lực

xuất hiện trong kết cấu cần và

các cấu kiện khác của kết cấu

kim loại thiết bò cần được xác

đònh trong các trạng thái sau đây:

– Trạng thái cần trục làm

việc: chòu tác dụng của tất cả các

loại tải trọng .

Hình

5

.7

–

Cần trục ôtô truyền động thuỷ lực có đoạn cần phụ co rút được.

Hình 5.8 – Thiết bò cần tháp cần trục KC-3561; KC3562A

290

– Trạng thái cần trục không làm việc: chòu tác dụng của gió (khi bão) và trọng lượng bản

thân (có kể đến các thành phần lực do cần trục đứng trên mặt nằm nghiêng.

– Trạng thái tháo dỡ, lắp ráp và vận chuyển kết cấu cần trục: chòu tác dụng của trọng

lượng bản thân và lực quán tính (va đập) khi tháo, lắp, vận chuyển (gọi là tải trọng lắp ráp, vận

chuyển).

– Tùy thuộc vào

kết cấu của cần với các

thiết bò cần, phương pháp

liên kết cần mà các kết

cấu thép cần có thể đưa

về các sơ đồ tính khác

nhau.

– Khá phổ biến

trên các cần trục tự hành

sử dụng kết cấu tháp –

cần, kết cấu dàn:

+ Đầu dưới của

cần (đuôi cần) liên kết với

khớp bản lề.

+ Đầu trên của cần

(đầu cần) được treo bởi

cáp giữ cần (thiết bò treo

cần là cáp) của cơ cấu

nâng hạ cần (cơ cấu thay

đổi tầm vớí). Khi đó sơ đồ

tính cần được đưa về dạng

sơ đồ 1 thanh có liên kết

tựa như sau :

– Trong mặt phẳng nâng

hàng :

+ Cần là một thanh

có liên kết tựa ở hai đầu,

+ Đầu dưới (đuôi

cần) có liên kết gối bản lề

cố đònh với bàn quay,

+ Đầu trên (đầu cần) có liên kết tựa là các cáp treo cần (thay đổi tầm với) tương đương

một liên kết thanh .Phương của liên kết thanh có phương của cáp treo cần.

– Trong mặt phẳng ngang:

Cần là một thanh tổ hợp (dàn) có liên kết tựa là 2 gối bản lề cố đònh ở đuôi cần (liên kết

với bàn quay) còn đầu cần tự do.

5.3.2 – Đặc điểm tính toán kết cấu cần (loại có thiết bò giữ cần bằng cáp treo ở đầu

cần).

1) Vò trí tính toán của cần :

Hình 5.9 – Giá đỡ cần (giá chữ A) của cần trục KC-2561E (a) và KC-

1562 (b):

1 – Thanh chống; 2 và 8 – Các mấu (tai) liên kết; 3 và 7 –

Các thanh

giằng ngang; 4 – Cụm puly; 5 – trục; 6 – Thanh kéo; 9 –

Dầm ngang

phân lực.

291

Qua phân tích tình hình chòu lực của cần do tải trọng thẳng đứng, cần là một thanh tổ hợp

(dầm, dàn) chòu nén, uốn và xoắn (khi có cần phụ): nội lực trong cần phụ thuộc góc nghiêng của

cần so với phương nằm ngang α.

– Khi cần ở tầm với nhỏ nhất (Rmin): lực nén cần đạt trò số lớn nhất;

– Khi cần ở tầm với lớn nhất (Rmax): mômen gây uốn cần đạt trò số lớn nhất.

– Trạng thái bất lợi của nội lực có thể là khi cần ở tầm với trung gian R

tg

.

Do đó người ta tính nội lực trong cần ở cả 3 vò trí: tầm với nhỏ nhất R

min

, tầm với lớn nhất

R

max

, tầm với trung gian R

tg

.

2) Tính cần trong mặp phẳng thẳng đứng:

– Trong mặt phẳng đứng cần chòu các tải trọng:

+ Trọng lượng hàng cùng thiết bò nâng hàng: (Q + G

m

);

+ Trọng lượng bản thân của cần: G

+ Lực căng của nhánh cáp cuối cùng của palăng mang hàng: S

h

.

– Các phản lực tại các liên kết tựa:

+ Lực căng trong nhánh cáp nâng cần: S

c

.

+ R

v

và R

H

– thành phần thẳng đứng R

v

và thành phần nằm ngang R

H

cuả phản lực gối

tựa R.

a) Tình hình chòu lực của cần do tải trọng bản thân:

+ Trọng lượng cần G có thể coi là tải trọng bố đều trên chiều dài cần L;

+ Tải trọng theo phương thẳng đứng q: có thể phân làm hai thành phần:

Hình 5.10 – Sơ đồ tính cần có trục thẳng.

a – Sơ đồ tính cần trong mặt phẳng thẳng đứng; b - Sơ đồ tính cần trong mặt phẳng nằm ngang

khi lực

tác dụng dọc cần; c - Sơ đồ tính cần trong mặt phẳng nằm ngang khi lực tác dụng vuông

góc ở đầu

cần; d, g - Sơ đồ tính cần trong mặt phẳng nằm ngang khi tải trọng phân bố q

n

tác dụng vuông góc

với cần và biểu đồ mô men uốn cần do tải trọng phân bố q

n

gây ra.

292

*) Thành phần vuông góc với trục cần : q.cosα – gây uốn cần;

*) Thầnh phần dọc theo trục cần : q.sinα – gây nén cần.

Nội lực trong cần do tác dụng của tải trọng bản thân G (coi là tải trọng phân bố đều q)

gồm các thành phần: lực nén

cần N, mômen uốn cần M, lực

cắt Q.

*) Nhận xét:

Do trọng lượng bản thân

cần gây mômen uốn cần trong

mặt phẳng thẳng đứng: mômen

có giá trò lớn nhất tại tiết diện

giữa cần (M

max

), vì vậy hình

dáng cần trong mặt phẳng

thẳng đứng (mặt phẳng nâng

hàng) thường có dạng hình thoi

có chiều cao tiết diện lớn nhất

ở khu vực giữa cần, mục đích

làm cho cần có độ bền đều, phù

hợp điều kiện chòu lực của cần.

b) Xác đònh nội lực trong cần

do tải trọng trong mặt phẳng

thẳng đứng.

– Cần chính (xem hình 5.12):

Các tải trọng tính toán cần

trong mặt phẳng thẳng đứng:

+ Q

h

- Trọng lượng hàng nâng

đặt ở móc câu;

– G

m

- Trọng lượng cụm móc treo (thiết bò mang

hàng);

– G = q.L - Trọng lượng bản thân cần;

– S

h

=

(

)

η

.m

GQ

mh

+

- Lực căng của nhánh cáp cuối

cùng của palăng nâng hàng.

Các phản lực gối tựa cần xác đònh:

– S

c

- Lực căng của cáp treo cần;

– R

V

và R

H

- thành phần thẳng đứng R

v

và thành

phần nằm ngang R

H

của phản lực gối tựa đuôi

cần R.

– Để xác đònh trò số các phản lực gối tựa

S

C

, R

V

, R

H

.sử dụng 3 phương trình cân bằng tónh

học cơ bản:

ΣM

o

= 0; ΣX = 0; ΣY = 0 (6.02)

ΣM

o

= 0 ⇔ – S

h

.r + G.d + (Q

h

+ G

m

).L

c

.cosα. – S

C

.p = 0 (5.03)

⇒ S

c

= [– S

h

.r + G.d + (Q

h

+ G

m

).L

c

.cosα]/p (5.04)

Hình 5.11 – Biểu đồ nội lực của cần (khi chỉ xét riêng tải trọng

phân bố q do trọng lượng bản thân gây ra).

Hình 5.12 – Xác đònh nội lực trong cần.

293

ở đây r, d, p – cánh tay đòn gây mômen của các lực lấy đối với điểm chốt đuôi cần (các tay đòn

này có thể xác đònh bằng giải tích hay bằng hình học tùy thuộc các thông số của kết cấu hệ cần

và liên kết với bàn quay).

ΣX = 0 ⇔ R

H

– S

h

.cosγ – S

C

. cosδ = 0 ⇒ R

H

= S

h

.cosγ + S

C

. cosδ. (5.05)

ΣY = 0 ⇔ R

V

– S

h

.sinγ – S

C

. sinδ – (Q + G

m

) – G = 0

R

V

= S

h

.sinγ + S

C

. sinδ + (Q + G

m

) + G (5.06)

Các góc γ, δ - góc nghiêng của cáp hàng (S

h

) và cáp cần (S

c

) so với phương nằm ngang

(các góc này thay đổi tùy thuộc vào góc nghiêng của cần so với phương nằm ngang α

và được xác đònh bằng phương pháp giải tích hay phương pháp hình học).

Căn cứ vào 3 phương trình (5.04), (5.05), (5.06) xác đònh được các phản lực liên kết tựa:

– Phản lực ở đuôi cần:

22

HV

RRR += (5.07)

– Lực căng trong cáp nâng

cần: S

c

.

*) Đối với cần trục có

conson, cần phụ, cổ ngỗng

ở đầu cần chính.

Các cần có conson ở

đầu cần, cần phụ (cổ

ngỗng) lắp ở đầu cần chính:

việc xác đònh nội lực trong

cần bắt đầu từ việc xác đònh

các nội lực ở tiết diện đầu

cần chính (nơi bắt đầu công

son):

M

k

= q

k

.l

k

Q

k

, N

k

- xác đònh

như đối với 1 dầm công son

có liên kết ngàm ở đầu cần

chính.

Sau khi xác đònh

được các lực từ công son

truyền lên cần, thành lập 3

phương trình tónh học cơ

bản để tìm các đại lượng S

c

,

R

v

, R

H

.

Sau đó vẽ biểu đồ

nội lực M, N, Q trên cần

như một dầm bình thường.

Từ việc vẽ biểu đồ

momen uốn cho thấy: Đối

với cần có công son ở đầu

cần, nội lực do công son

gây ra có tác dụng làm giảm momen uốn cần do trọng lượng bản thân cần gây ra.

Hình 5.13 –

Sơ đồ xác đònh nội lực ở đầu cần conson do tải trọng thẳng

đứng gây ra.

294

Trong các cần có đầu công son

với trục cần gãy khúc, tải trọng ngang do gió (P

g

) tác

dụng ở đầu cần hay lực

ngang quán tính do lắc

động của cáp hàng T đặt ở

đầu công son dẫn đến sẽ

gây ra momen xoắn phụ

gây xoắn cần chính. Đó

chính là khuyết điểm của

loại cần này.

*) Xác đònh nội lực

trong các thanh biên của

cần:

Tại gối tựa đuôi cần:

chòu tác dụng của phản lực

gối tựa R, gây ra nội lực

trong các thanh biên của

cần.

– Trường hợp cần phẳng:

cần có 2 thanh biên đặt

trong cùng 1 mặt phẳng, lấy

trục tọa độ trùng với trục

của cần, từ điều kiện ΣX =

0 ta xác đònh lực nén trong

1 thanh biên:

b

b

R

S

α

cos.2

= (5.08)

trong đó α

b

– Góc giữa trục

cần và trục thanh biên.

– Trường hợp cần dàn

không gian: Dàn có 4 mặt

dàn, 4 thanh biên:

Lực nén trong 1

thanh biên dưới tác dụng

của tải trọng:

b

b

R

S

αα

cos.cos.4

= (5.09)

α _ Góc giữa trục

cần và mặt dàn trên (dưới).

α

b

_ Góc giữa trục

cần và mặt dàn bên.

3) Tính cần dưới tác dụng

của tải trọng nằm ngang:

– Các tải trọng

ngang tác dụng trong mặt

Hình 5.14 – Sơ đồ tính nội lực trong thanh biên của cần phẳng.

Hình 5.15 – Dàn không gian.

a – Dàn không gian 4 mặt; a – Dàn không gian 3 mặt.

Hình 5.16 – Sơ đồ tính cần dưới tác dụng của tải trọng nằm ngang.

2

95

phẳng thẳng góc với mặt phẳng treo hàng gồm có: tải trọng gió, tải trọng do quán tính (tiếp

tuyến) khi quay cần trục và các thành phần nằm ngang của tất cả các tải trọng khi cần trục

nghiêng.

– Các tải trọng ngang (gió, quán tính) coi là tải trọng phân bố theo chiều dài cần (q

g

, q

qt

)

hợp thành lực q

n

.

– Tải trọng do lực ngang tác dụng ở đầu cần T = Q.tgα.

– Sơ đồ tính cần trong mặt phẳng ngang là 1 thanh có 2 liên kết bản lề ở đuôi cần (liên

kết với bàn quay) còn đầu cần tự do.

Momen uốn theo phương ngang lớn nhất tại gối tựa đuôi cần (M

n

max

). Momen này làm

phát sinh phản lực tựa theo phương ngang R

n

là một cặp lực:

0

B

M

R

n

n

±= (5.10)

Các tải trọng quán tính nằm ngang sinh ra do quay cần khi tính gần đúng lấy bằng 10%

tải trọng tập trung thẳng đứng: P

n

= 0,1P; q

n

= 0,1q.

4) Xác đònh nội lực trong các cấu kiện của cần:

Lực nén trong thanh biên của cần ở gần gối tựa đuôi cần bằng tổng các lực dưới tác dụng

của tải trọng thẳng đứng và tải trọng trong mặt phẳng ngang.

– Trường hợp cần phẳng: có 2 thanh biên.

b

n

b

b

R

R

S

αα

coscos.2

+= (5.11)

– Trường hợp cần dàn không gian 4 mặt:

b

n

b

b

R

R

S

αααα

cos.cos.2cos.cos.4

+= (5.12)

+ Phần giữa của cần không thay đổi tiết diện: (tiết diện ngang

của cần hình chữ nhật với kích thước h, b). Nội lực ở giữa cần

gồm momen uốn trong mặt phẳng thẳng đứng M, lực nén N và

momen uốn trong mặt phẳng ngang M

n

+ Lực trong một thanh biên:

b

M

h

MN

S

n

b

2

2

4

++= (5.13)

ở đây h, b – khoảng cách giữa các đường tâm các thanh biên

theo chiều cao và theo chiều rộng (hình 5.17).

5) Nội lực trong các thanh biên cần 3 mặt dàn:

Trong kết cấu cần tiết diện tam giác: gồm 3 mặt dàn,

thường là 1 trong 3 mặt đó (có chiều rộng b) – ở bên dưới gọi là

mặt đáy. Khi đó các đường biên dưới đặt đúng tâm của gối tựa

đuôi cần. Có thể giả thiết loại cần đó – momen do tải trọng

nằm ngang gây ra chỉ do mặt đáy chòu. Nếu tính theo các giả

thiết đó thì không cần kiểm tra xoắn.

Lực nén tính toán trong 1 thanh biên dưới (cần dàn 3 mặt) tại gần gối tựa (xem hình

5.15b):

b

n

b

b

R

R

S

αα

coscos.2

+= (5.14)

Hình 5.17 – tiết diện giữa cần.

296

Ứng lực tính toán ở đoạn giữa cần khi α

n

= 0 được xác đònh bởi lực nén N, momen do tải

trọng ngang M

n

, momen do tải trọng thẳng đứng (do trọng lượng bản thân và trọng lượng xe con

có hàng) M

đ

và momen lệch tâm M

e

= N.0,35.h; Lực nén phân bố đều cho 3 thanh biên:

– Nội lực trong một thanh biên dưới:

h

M

h

M

b

M

N

S

eđn

b

.

2

.

2

3

+−+= (5.15)

ở đây h – chiều cao của tam giác (tiết diện cần)

– Nội lực trong thanh biên trên:

h

MM

N

h

M

h

M

N

S

eđeđ

b

−

+=−+=

3

3

(5.16)

6) Kiểm tra độ bền và ổn đònh:

– Căn cứ vào kết quả xác đònh nội lực trong các thanh biên do các tải trọng theo phương

đứng và theo phương ngang gây ra, tiến hành kiểm tra độ bền của thanh và kiểm tra ổn đònh tổng

thể của cần cũng như ổn đònh cục bộ của các thanh chòu nén trong cần.

+ Kiểm tra bền thanh biên gần gối tựa đuôi cần: là thanh chòu lực nén lớn nhất theo công

thức:

][

σσ

≤=

t

b

b

F

S

(5.17)

ở đây Ft: diện tích thực chòu lực của thanh (có tính đến các yếu tố làm giảm diện tích : khoét lỗ

bulông ).

+ Kiểm tra ổn đònh thanh biên gần gối tựa đuôi cần: là thanh chòu lực nén lớn nhất theo

công thức:

][

σ

ϕ

σ

≤=

ng

b

b

F

S

(5.18)

ở đây F

ng

- diện tích nguyên chòu lực của thanh (diện tích nguyên chưa trừ phần giảm yếu).

+ Kiểm tra bền, ổn đònh các thanh giằng của dàn tương tự như thanh biên.

+ Kiểm tra ổn đònh tổng thể của cần.

Cần là 1 thanh tổ hợp có tiết diện thay đổi chòu nén kết hợp với chòu uốn. Kiểm tra ổn

đònh tổng thể của cần bằng phép biến đổi tương đương thanh tổ hợp có tiết diện thay đổi được

quy đổi về 1 thanh có tiết diện không đổi tương đương (theo phương pháp chiều dài tương đương

hoặc mômen quán tính tương đương).

Sau phép biến đổi tương đương, tiến hành xác đònh độ mảnh tương đương của thanh (có

tiết diện không đổi) trong 2 mặt phẳng.

+ Kiểm tra ổn đònh của thanh tương đương qua độ mảnh

td

λ

+ Kiểm tra ổn đònh của các thanh (biên, giằng) trong từng đoạn thanh (giới hạn bởi các

mắt), được tiến hành theo phương pháp thông thường đối với kết cấu thanh đặc (liên tục), trong

đó hệ số liên kết của thanh được chọn với

µ

= 0.8

5.3.3 – Ví dụ về kiểm tra độ bền và độ ổn đònh của kết cấu thép cần của

cần trục tự hành

Các dữ liệu:

297

– Cần là 1 dàn không gian mắt lưới 4 mặt có sơ đồ kết cấu và kích thước như hình (5.18),

vật liệu chế tạo là các thép góc hình CT3, cường độ tính toán là R

t

= 1950 kG/cm

2

.

– Cần được chế tạo từ 4 thanh biên là thép góc đều cạnh L N

o

63x63x5, diện tích tiết diện

của các thanh biên: F = 6,13 cm

2

, khoảng cách trọng tâm đến mép ngoài

o

z = 1,74 cm, bán kính

quán tính nhỏ nhất

min

i =1.25 cm.

– Hệ giằng giữa các thanh biên là các thép giằng (thép góc đều cạnh L 56x56x4) kết cấu

dàn tam giác có thanh chống đứng.

– Lực nén tính toán lớn nhất trong các thanh biên của cần tại mặt cắt I-I (gần gối tựa đuôi

cần) xác đònh theo công thức (5.12):

b

n

b

b

R

R

S

αααα

cos.cos.2cos.cos.4

+= 68,6

99,0.1.2

)464,1/16,7(

99,0.1.4

17

=+= (T)

Lực nén trong thanh biên tại mặt cắt II:

2,6

64,1.2

13,3

9,0.2

72,1

4

17

224

=++=++=

b

M

h

MN

S

n

b

(T)

Căn cứ vào kích thước các thanh biên và kích thước cần xác đònh đặc trưng hình học của

các tiết diện cần. Tải trọng tính toán và đặc trưng hình học của các tiết diện cần ghi trong bảng

(5.2).

Độ bền của thanh biên kiểm tra tại các mặt cắt I-I tại đó thanh biên có một lỗ khoét

(25x4)mm. Lực nén trong thanh biên là lớn nhất. Ứng suất nén trong thanh biên:

1300

4.5,213,6

6680

=

−

==

t

b

F

S

σ

(kG/cm

2

)

Độ bền của thanh biên kiểm tra tại các mặt cắt II-II tại đó có mối nối lắp ráp, đồng thời tại

vò trí này, trên thanh biên thép góc có 2 lỗ bulông đường kính Φ20.

Hình 5.18 – Các kích thước hình học của cần.

298

1380

2.4,0.213,6

6200

=

−

==

t

b

F

S

σ

(kG/cm

2

)

Qua kiểm tra bền ta thấy σ < [σ], kết luận: các thanh của cần đảm bảo độ bền

Bảng 5.2 - Tải trọng tính toán và đặc trưng hình học của các tiết diện cần.

Tải trọng Đặc trưng hình học

Mặt cắt

N

(T)

M (T.m)

(Mômen

đứng)

M (T.m)

(Mômen

ngang)

h

(cm)

b

(cm)

J

x

(cm

4

)

J

y

(cm

4

)

I

x

(cm)

I

y

(cm)

I-I 17 0 7,16 46,41 146,4 13400 132000 23 73

II-II 17 1,72 3,13 96,40 146,4 57200 132000 48 73

III-III 17 0 0 46,40 46,4 13400 13400

− −

Kiểm tra ổn đònh tổng thể của cần:

::

:

Cần là thanh tổ hợp, dùng phương pháp biến đổi tương đương từ đó ta có thể xác đònh

chiều dài tính toán của cần trong mặt phẳng nâng và mặt phẳng ngang.

Trong mặt phẳng nâng:

;23,0

57200

13400

max

min

==

x

x

J

J

57,0

21

12

2

1

==

l

l

Tra bảng hệ số quy đổi tương đương ta được µ

1

= 1,02.

Chiều dài tính toán của cần trong mặt phẳng nâng:

x

l = ml 42,2121.02,1.1.

1

==

µµ

Xác đònh chiều dài tính toán của cần ngoài mặt phẳng nâng (trong mặt phẳng ngang):

Do không kể đến ảnh hưởng của cáp nâng cần đến độ ổn đònh tổng thể của cần nên: coi

cần là một thanh có đầu công son µ = 2,0. Căn cứ vào hình dạng biến đổi của cần trong mặt

phẳng ngang kết hợp tra bảng ta có: hệ số quy đổi tương đương µ

1

= 1,45.

Chiều dài tính toán của cần:

mll

y

6121.45,1.2.

1

===

µµ

Để xác đònh độ mảnh qui đổi của cần

qd

λ

; ta tìm độ mảnh lớn nhất của thanh cần cũng

như mặt cắt đặc:

;6,44

48

2140

===

x

x

x

i

l

λ

6,83

73

6100

===

y

y

y

i

l

λ

++=

++=

76,8

27

76,8

31

52,246,83

2

2

2

1

1

2

gg

byqd

F

k

F

k

F

λλ

621,6.52,246,83

2

2

2

1

1

2

+=

++=

gg

byqd

F

k

F

k

F

λλ

5654,8431,715135,1626,83

2

2

2

1

1

2

==+=

++=

gg

byqd

F

k

F

k

F

λλ

≈ 85

trong đó:

F

b

= 4.6,13 = 24,52 cm

2

– là diện tích tiết diện của tất cả các thanh biên.

F

g1

= F

g2

= 2.4,38 = 8,76 cm

2

– là diện tích tiết diện của các thanh giằng làm bằng thép

góc L 56x56x4 (trong mặt phẳng thẳng đứng và mặt phẳng nằm ngang).

299

Trong mặt phẳng nâng α = 45

o

thì k

1

= 31; trong mặt phẳng ngang α = 51

o

thì k

2

= 27;

λ

qđ

= 85

⇒

tra bảng

ϕ

= 0,72.

Từ các số liệu ở trên, kiểm đònh tổng thể của cần kiểm tra tại mặt cắt II-II ở đoạn giữa

của cần :

σ

tđ

=

1288

150

2.57200

313000

100

2.57200

172000

25,24.72,0

17000

=++=++

y

y

x

x

W

M

W

M

F

N

ϕ

(kG/cm

2

)

σ

tđ

= 1288 < [σ] = R

t

= 1950 kG/cm

2

Kiểm tra ổn đònh của nhánh thanh biên:

Ổn đònh cục bộ của nhánh thanh biên kiểm tra tại tiết diện I-I có lực nén lớn nhất.

– Độ mảnh của nhánh thanh biên :

96

23,1

105

min

===

i

l

nh

λ

.

– Tra bảng hệ số chiết giảm ứng suất:

ϕ

= 0,64.

– Ứng suất nén khi kiểm tra ổn đònh:

σ

ôđ

=

1700

93,6.64,0

6680

==

F

N

ϕ

(kG/cm

2

) < 1950=

t

R (kG/cm

2

)

– Qua kiểm tra: kết luận độ bền, độ ổn đònh tổng thể, ổn đònh cục bộ của kết cấu đảm

bảo, thỏa mãn điều kiện chòu lực.

5.3.3 – Đặc điểm tính toán kết cấu cần kiểu lồng:

1. Kết cấu cần lồng :

Cần lồng bao gồm một đoạn

cần chính và các đoạn cần phụ kết

cấu kiểu xếp lồng vào nhau, chiều dài

làm việc của cần thay đổi được nhờ

sự co giãn các đoạn cần phụ so với

cần chính. Thực hiện việc thay đổi

chiều dài cần nhờ xilanh thuỷ lực co

giãn cần.

Kết cấu thép của cần lồng

được chế tạo từ kết cấu dầm hộp

hoặc kết cấu dàn.

2. Đặc điểm tính toán cần lồng:

– Đối với cần lồng, tải trọng

ngang khi các đoạn cần tỳ lên nhau

có thể lớn hơn cả trọng lượng có ích

của hàng.

– Ở các chiều dài cần làm việc khác nhau ứng với tầm với trung gian, tải trọng do các

đoạn cần tỳ lên nhau này tuỳ thuộc vào các đoạn cần là chuyển động đồng thời (cùng lúc) hay

chuyển động liên tiếp (liên tục).

– Khi các đoạn cần phụ chuyển động (co giãn) lẫn nhau, tải trọng ngang này sẽ gây nên

ứng suất cục bộ tại các tiết diện của cần lồng.

5.3.4 Đặc điểm về tải trọng khi tính toán kết cấu thép cần:

Hình 5.19 - Đồ thò bậc thang tổng quát

sự thay đổi tải trọng

của các cần trục ô tô có sức nâng 4; 6,3; 10 và 16 Tấn.

300

Các tải trọng tính toán kết cấu cần của cần trục tự hành được xác đònh phụ thuộc vào điều

kiện khai thác cần trục (khi cần trục làm việc trong điều kiện cụ thể) hoặc theo các điều kiện về

công nghệ (vận chuyển, lắp ráp cần trục). Các tải trọng và các tổ hợp tải trọng tính toán khi khai

thác phụ thuộc vào kiểu cần trục và điều kiện làm việc cụ thể của nó.

– Trong trường hợp chung, chưa xác đònh điều kiện làm việc cụ thể, tải trọng tính toán và

các tổ hợp tải trọng tính toán kết cấu thép cần trục lựa chọn theo bảng (bảng 2.2) hoặc bảng

(bảng 2.3) khi tính toán phương pháp ƯSCP hay phương pháp TTTH (chương 3).

– Trọng lượng kết cấu thép của cần thẳng kết cấu dàn 4 mặt có kích thước tiết diện

500÷1000 mm vào khoảng 0,1÷0,2 (T/m)

– Các cần trục tự hành thường có tải trọng nâng cho phép thay đổi theo tầm với. Đồ thò

sự phụ thuộc sức nâng vào tầm với được giới thiệu trong lý lòch (catalog) của cần trục.

Đối với cần trục tự hành sức nâng từ 6÷16T kết quả nghiên cứu các tải trọng khai thác

cho thấy

đồ thò bậc thang tổng quát

sự thay đổi tải trọng của các cần trục ô tô có sức nâng 4; 6,3;

10 và 16 Tấn.

Theo kết quả đã cho trên các đồ thò :

– Hệ số thay đổi tải trọng ϕ

∋

(hệ số tải trọng tương đương):

ϕ

∋

= 0,44 khi bậc đường cong mỏi m = 3.

ϕ

∋

= 0,48 khi bậc đường cong mỏi m = 4.

ϕ

∋

= 0,55 khi bậc đường cong mỏi m = 6.

– Qua khai thác cũng cho thấy : các cần

trục tự hành với sức nâng Q = 25÷100T

thường rất ít khi làm việc với trọng lượng

hàng nâng đònh mức.

Các thông số kích thước của cần

thẳng kết cấu dàn 4 mặt được giới thiệu

lựa chọn theo bảng. Các thông số này

dẫn tới khối lượng cần là nhỏ tuy vẫn

đảm bảo sức bền dưới tác dụng của tải

trọng lớn nhất, cũng như để đảm bảo độ

ổn đònh các khoang của thanh biên và độ cứng của kết cấu cần (độ võng cho phép trong 2 mặt

phẳng).

Thường các khoang thanh biên có độ mảnh của khoang: λ = 70÷85. Sử dụng thép có độ

bền cao thực tế không làm giảm trọng lượng cần. Sử dụng thép ống cùng với thép góc có làm

giảm nhẹ khối lượng cần 10÷12% không phụ thuộc vào kiểu kết cấu dàn mắt lưới.

Hình 5.20 chỉ ra sự liên hệ giữa các tải trọng khai thác Q, (T) trên móc câu của cần trục

ôtô và tầm với của cần R, (m).

Hình 5.20 – Sự phụ thuộc tải trọng nâng trên móc vào

tầm với của cần trục.

This document was created with Win2PDF available at .

The unregistered version of Win2PDF is for evaluation or non-commercial use only.

This page will not be added after purchasing Win2PDF.