Đồ án hệ thống truyền động đề số 4 thiết kế hệ thống truyền động máy ép bùn

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.33 MB, 36 trang )

<span class="text_page_counter">Trang 1</span><div class="page_container" data-page="1">

ĐẠI HỌC QUỐC GIA THÀNH PHỐ HỒ CHÍ MINH TRƯỜNG ĐẠI HỌC BÁCH KHOA

<b>ĐỒ ÁN HỆ THỐNG TRUYỀN ĐỘNG</b>

ĐỀ TÀI:

<b>Đề số 4: THIẾT KẾ HỆ THỐNG TRUYỀN ĐỘNG MÁY ÉP BÙNLớp L06 – HK221</b>

<b>Giảng viên hướng dẫn: ThS. Vũ Như Phan Thiện</b>

<b>Sinh viên thực hiệnMSSVĐiểm số</b>

</div><span class="text_page_counter">Trang 2</span><div class="page_container" data-page="2">Người hướng dẫn: Th.S Vũ Như Phan Thiện Ký tên: Ngày bắt đầu: 15/09/2022 Ngày kết thúc: Ngày bảo vệ:

<b>ĐỀ TÀI</b>

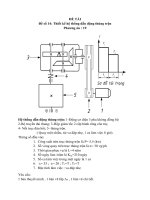

<b>Đề số 4: THIẾT KẾ HỆ THỐNG TRUYỀN ĐỘNG MÁY ÉP BÙNPhương án số: 4</b>

<b>Hệ thống dẫn động gồm:</b>

</div><span class="text_page_counter">Trang 3</span><div class="page_container" data-page="3">1: Động cơ điện 2: Bộ truyền đai thang 3: Hộp giảm tốc bánh răng nghiêng 1 cấp 4: Nối trục đàn hồi 5: Thùng chứa liệu 6: Trục vít xoắn ốc

<b>Số liệu thiết kế:</b>

Lực vịng trên cánh vít, F (N): 3330 Quay 1 chiều, làm việc 2 ca. Vận tốc vịng cánh vít, v (m/s): 0,57 (Làm việc 300 giờ/năm, 8 giờ/ca) Đường kính cánh vít, D (mm): 220

Góc nghiêng bộ truyền đai, θ°: 28 Thời gian phục vụ, L (năm): 5

<b>YÊU CẦU:</b>

- 01 Thuyết minh.

- 01 SV thực hiện bản vẽ lắp 2D cho Hệ thống truyền động (A0). - 01 SV thực hiện bản vẽ lắp 2D cho Hộp giảm tốc (A0). - Mỗi SV thực hiện 01 bản vẽ chi tiết.

<b>NỘI DUNG THUYẾT MINH:</b>

1. Tìm hiểu hệ thống truyền động máy.

2. Xác định công suất động cơ và phân phối tỉ số truyền cho hệ thống truyền động. 3. Tính tốn thiết kế các chi tiết máy:

a. Tính tốn các bộ truyền ngồi (đai, xích hoặc bánh răng).

b. Tính tốn các bộ truyền trong hộp giảm tốc (bánh răng, trục vít - bánh vít). c. Vẽ sơ đồ lực tác dụng lên các bộ truyền và tính giá trị các lực.

d. Tính tốn thiết kế trục và then. e. Chọn ổ lăn và nối trục.

f. Chọn thân máy, bulông và các chi tiết phụ khác. g. Tính tốn các chi tiết hệ thống truyền động. h. Chọn dung sai lắp ghép.

4. Chọn dầu bôi trơn, bảng dung sai lắp ghép. 5. Tài liệu tham khảo.

</div><span class="text_page_counter">Trang 4</span><div class="page_container" data-page="4"><b>MỤC LỤC</b>

</div><span class="text_page_counter">Trang 5</span><div class="page_container" data-page="5"><b>LỜI NÓI ĐẦU</b>

</div><span class="text_page_counter">Trang 6</span><div class="page_container" data-page="6"><b>PHẦN 1: XÁC ĐỊNH CÔNG SUẤT ĐỘNG CƠVÀ PHÂN PHỐI TỈ SỐ TRUYỀN1. Chọn động cơ:</b>

Hiệu suất truyền động:

: Hiệu suất bộ truyền đai

: Hiệu suất bộ truyền bánh răng trụ răng nghiêng (Hộp giảm tốc) : Hiệu suất ổ lăn

: Hiệu suất khớp nối Công suất trục công tác:

Công suất động cơ:

Số vịng quay trên trục cơng tác:

Chọn sơ bộ tỉ số truyền chung của hệ thống:

Với

: Tỉ số truyền bộ truyền đai

: Tỉ số truyền của bộ truyền bánh răng trụ răng nghiêng (Hộp giảm tốc) : Tỉ số truyền khớp nối

Số vòng quay sơ bộ của động cơ:

Chọn động cơ điện thỏa:

Tra bảng P1.3 phụ lục của tài liệu [1], ta chọn động cơ:

</div><span class="text_page_counter">Trang 7</span><div class="page_container" data-page="7">Kiểu động cơ <sup>Cơng suất</sup>

Tính tốn cơng suất trên các trục:

Tính tốn số vịng quay trên các trục:

Tính tốn moment xoắn trên các trục:

</div><span class="text_page_counter">Trang 9</span><div class="page_container" data-page="9"><b>PHẦN 2: TÍNH TỐN THIẾT KẾ CÁC CHI TIẾT MÁY1. Thiết kế bộ truyền đai thang</b>

</div><span class="text_page_counter">Trang 11</span><div class="page_container" data-page="11">- Hệ số ảnh hưởng đến tỉ số truyền u:

- Hệ số ảnh hưởng đến số dây đai:

- Hệ số ảnh hưởng đến chế độ tải trọng, chọn tải dao động nhẹ:

- Hệ số xét đến ảnh hưởng của chiều dài đai

Đường kính ngoài bánh đai:

1.13. Xác định lực căng đai ban đầu và lực tác dụng lên trục: - Lực căng đai ban đầu:

</div><span class="text_page_counter">Trang 12</span><div class="page_container" data-page="12">Đối với đai thang: - Lực căng trên mỗi dây đai:

</div><span class="text_page_counter">Trang 14</span><div class="page_container" data-page="14"><b>2. Thiết kế bộ truyền bánh răng</b>

2.1. Chọn vật liệu:

Do khơng có u cầu gì đặc biệt và theo quan điểm thống nhất hóa trong thiết kế, chọn vật liệu bánh răng như sau:

Theo bảng 6.1 [1] ta chọn:

Bánh chủ động: Thép 45 tôi cải thiện đạt độ rắn có , . Bánh bị động: Thép 45 tơi cải thiện đạt độ rắn có , .

</div><span class="text_page_counter">Trang 15</span><div class="page_container" data-page="15">Vì và (Hệ số tuổi thọ)

<b>Ứng suất tiếp xúc cho phép:</b>

Theo 6.1a [1], sơ bộ xác định được:

<b>Ứng suất uốn cho phép:</b>

Theo 6.2a [1], sơ bộ xác định được:

: tra bảng 6.5 [1], răng nghiêng

: Tỉ số truyền cặp bánh răng trụ răng nghiêng

</div><span class="text_page_counter">Trang 16</span><div class="page_container" data-page="16">2.5. Kiểm nghiệm răng về độ bền tiếp xúc:

Theo 6.33 [1], ứng suất tiếp xúc trên mặt răng làm việc

</div><span class="text_page_counter">Trang 17</span><div class="page_container" data-page="17">Thay các giá trị vào 6.33 [1]:

Xác định chính xác ứng suất tiếp xúc cho phép:

Theo 6.1 [1] với với cấp chính xác động học là 9, chọn cấp chính xác về mức tiếp xúc là 8, khi đó cần gia cơng đạt độ nhám , ; , do đó theo 6.1 và 6.1a [1]:

Nhận thấy : thỏa độ bền về tiếp xúc.

</div><span class="text_page_counter">Trang 18</span><div class="page_container" data-page="18">2.6. Kiểm nghiệm răng về độ bền uốn:

</div><span class="text_page_counter">Trang 19</span><div class="page_container" data-page="19">Thỏa điều kiện bền uốn. 2.7. Kiểm nghiệm răng về quá tải: Theo 6.48 [1] với:

Theo 6.49 [1]:

Thỏa điều kiện răng về quá tải.

<b>Các thơng số và kích thước bộ truyền:</b> Đường kính đáy răng

<b>3. Vẽ sơ đồ lực tác dụng lên các bộ truyền và tính giá trị các lựcTrục I:</b>

</div><span class="text_page_counter">Trang 21</span><div class="page_container" data-page="21"> Lực dọc trục :

<b>Nối trục đàn hồi:</b>

Theo bảng 16.1 [2] chọn: Moment xoắn tính tốn:

Dùng nối trục vòng đàn hồi, theo bảng 16.10a [2], chọn Lực vòng tác dụng lên vòng trục đàn hồi:

Lực hướng tâm do nối trục tác dụng lên trục:

<b>4. Tính tốn thiết kế trục và then</b>

<b>Thông số thiết kế: Moment xoắn trên các trục:</b>

Trục I: Trục II:

<b>Quy ước các ký hiệu:</b>

: Số thứ tự của trục trong hộp giảm tốc

: Số thứ tự của tiết diện trục trên đó lắp các chi tiết có tham gia truyền tải trọng

: các tiết diện trục lắp ổ : với s là số chi tiết quay

khoản cách trục giữa các gối đỡ 0 và 1 trên trục thứ k khoảng cách từ gối đỡ 0 đến tiết diện thứ I trên trục thứ k

là chiều dài mayo của chi tiết quay thứ i (lắp tên tiết diện i) trên trục.

</div><span class="text_page_counter">Trang 22</span><div class="page_container" data-page="22"> khoảng công-xôn tên trục thứ k, tính từ chi tiết thứ i ở ngồi hộp giảm tốc đến gối đỡ.

chiều rộng vành bánh răng thứ i trên trục k. 4.1. Chọn vật liệu và xác định sơ bộ đường kính trục:

Chọn vật liệu chế tạo thép 45 có giới hạn bền , Ứng suất xoắn cho phép Theo 10.9 [1]:

Theo bảng 10.2 [1], chọn đường kính sơ bộ và bề rộng ổ lăn theo tiêu chuẩn: Trục I:

Trục II:

4.2. Xác định khoảng cách giữa các gối đỡ và điểm đặt lực:

khoảng cách từ mặt mút của chi tiết quay đến thành trong của hộp hoặc khoảng cách giữa các chi tiết quay.

khoảng cách từ mặt mút ổ đến thành trong của hộp. khoảng cách từ mặt mút của chi tiết quay đến nắp ổ. chiều cao nắp ở và đầu bu-lơng.

<b>Trục I:</b>

</div><span class="text_page_counter">Trang 23</span><div class="page_container" data-page="23">Trong đó chiều dài mayo bánh đai:

</div><span class="text_page_counter">Trang 24</span><div class="page_container" data-page="24">4.3. Xác định lực tác dụng lên trục, đường kính các đoạn trục, thơng số then:

</div><span class="text_page_counter">Trang 25</span><div class="page_container" data-page="25">Theo bảng 10.5 [1], , tra được

Tiết diện tại bánh răng và A là tiết diện nguy hiểm. Tại bánh răng:

Vì có lắp bánh răng nên tăng thêm 5%, vậy Chọn

Tại A

</div><span class="text_page_counter">Trang 26</span><div class="page_container" data-page="26">Từ đường kính tại bánh răng và A ta suy ra được đường kính tại các đoạn trục khác như hình dưới đây:

Then trên đai:

Thông số then được tra ở bảng 9.1a [1]:

Kích thước tiết diện then:

Chiều sâu rãnh then trên trục : , trên trục : Bán kính góc lượn của rãnh r: nhỏ nhất , lớn nhất

Then trên bánh răng 1: Thông số then được tra ở bảng 9.1a [1]:

Kích thước tiết diện then:

Chiều sâu rãnh then trên trục : , trên trục :

</div><span class="text_page_counter">Trang 27</span><div class="page_container" data-page="27">Theo bảng 10.5 [1], , tra được

Tiết diện tại bánh răng và B là tiết diện nguy hiểm. Tại bánh răng:

Vì có lắp bánh răng nên tăng thêm 5%, vậy Chọn

</div><span class="text_page_counter">Trang 28</span><div class="page_container" data-page="28"> Tại B

Từ đường kính tại bánh răng và B ta suy ra được đường kính tại các đoạn trục khác như hình:

Then trên bánh răng 2: Thơng số then được tra ở bảng 9.1a [1]:

Kích thước tiết diện then:

Chiều sâu rãnh then trên trục : , trên trục : Bán kính góc lượn của rãnh r: nhỏ nhất , lớn nhất

Then trên nối trục:

Thông số then được tra ở bảng 9.1a [1]:

Kích thước tiết diện then:

Chiều sâu rãnh then trên trục : , trên trục : Bán kính góc lượn của rãnh r: nhỏ nhất , lớn nhất

4.4. Kiểm nghiệm then:

Điều kiện bền dập và điều kiện bền cắt có dạng:

</div><span class="text_page_counter">Trang 29</span><div class="page_container" data-page="29">Trong đó:

ứng suất dập và ứng suất cắt tính tốn (MPa) mơmen xoắn trên trục, Nmm

: đường kính trục tại tiết diện sử dụng then, mm : chiều dài then theo tiêu chuẩn

chiều cao then, mm chiều sâu rãnh then, mm

chiều dài làm việc của then bằng 2 đầu tròn Bảng kiểm nghiệm then:

</div><span class="text_page_counter">Trang 30</span><div class="page_container" data-page="30">theo công thức sau:

Giới hạn mỏi uốn của thép 45 (vật liệu chế tạo trục) là:

Giới hạn xoắn uốn là:

Với

biên độ và giá trị trung bình của ứng suất.

Do tất cả trục quay của hộp giảm tốc đều quay nên ứng suất uốn thay đổi theo chu kì đối xứng:

Với là mômen uốn tổng là mômen cản uốn bảng 10.6 [1]:

Tính cho trục có 1 rãnh then:

Tính cho trục có tiết diện trịn:

Ứng suất xoắn thay đổi theo chu kì mạch động khi trục quay một chiều:

: là mômen xoắn tại tiết diện j. là mơmen cản xoắn

Tính cho trục có 1 then:

Tính cho trục có tiết diện trịn:

</div><span class="text_page_counter">Trang 31</span><div class="page_container" data-page="31">Với : chiều sâu rãnh then; : chiều rộng then.

hệ số xét đến ảnh hưởng của ứng suất trung bình đến độ bền mỏi, tra bảng 10.7 [1].

: hệ số kích thước tra theo Bảng 10.10 tài liệu [1]. : Tra bảng 10.9 tài liệu [3].

: Tra bảng 10.5 tài liệu [3], phương pháp tăng bền phun bi.

<b>Kiểm nghiệm độ bền tĩnh:</b>

Để đề phòng trục bị biến dạng dẻo quá lớn hoặc bị gãy khi bị quá tải đột ngột, ta cần phải kiểm nghiệm trục theo độ bền tĩnh.

</div><span class="text_page_counter">Trang 33</span><div class="page_container" data-page="33">Chọn để tính tốn tải trọng ổ lăn. Thời gian làm việc:

Tải trọng động tính tốn:

Chọn ổ bi đỡ chặn <b>36206 </b>cỡ nhẹ hẹp có

</div><span class="text_page_counter">Trang 35</span><div class="page_container" data-page="35">Tải trọng động quy ước:

Trong đó: do vịng trong quay : Tra bảng 11.2 [3] Nhiệt độ

Chọn để tính tốn tải trọng ổ lăn. Thời gian làm việc:

</div><span class="text_page_counter">Trang 36</span><div class="page_container" data-page="36">2.5.2. Tính tốn nối trục: Sử dụng nối trục vịng đàn hồi.

Loại máy cơng tác là máy ép bùn, theo bảng 16.1 [2] chọn hệ số chế độ làm việc . Moment xoắn danh nghĩa

Moment xoắn tính tốn:

<b>Theo bảng 16.10a [2], chọn nối trục vịng đàn hồi có các thơng số như sau:</b>

</div>