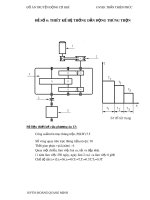

Thuyết minh đồ án truyền động có khí đồ án thiết kế máy mdpr310423 thiết kế hệ thống dẫn động băng tải

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (4.17 MB, 43 trang )

<span class="text_page_counter">Trang 1</span><div class="page_container" data-page="1">

<b>TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM</b>

<b>KHOA CƠ KHÍ CHẾ TẠO MÁY</b><b>BỘ MƠN CƠ SỞ THIẾT KẾ MÁY</b>

0o0

<b>THUYẾT MINH ĐỒ ÁN TRUYỀN ĐỘNG CĨ KHÍĐỒ ÁN THIẾT KẾ MÁY - MDPR310423THIẾT KẾ HỆ THỐNG DẪN ĐỘNG BĂNG TẢI</b>

HỌ & TÊN SINH VIÊN: <b>Đinh Quang Kiệt</b>

MÃ SỐ SINH VIÊN: <b>23646003</b>

GIẢNG VIÊN HƯỚNG DẪN: <b>Đỗ Tiến Sĩ</b>

TP.HCM, Ngày 07 tháng 07 năm 2023

</div><span class="text_page_counter">Trang 3</span><div class="page_container" data-page="3"><b>Mục lục</b>

<b>I. Tính tốn cơng suất, tốc độ trục công tác ...01</b>

I.1. Thông số đầu vào...01

I.2. Công suất trên trục công tác...01

I.3. Tốc độ quay trục công tác...01

<b>II. Chọn động cơ, phân phối tỉ số truyền...01</b>

II.1.Thông số đầu vào...01

II.2.Chọn động cơ, phân phối tỉ số truyền...02

II.3.Bảng thơng số kỹ thuật hệ thống truyền động...02

<b>III. Tính tốn, thiết kế bộ truyền đai...03</b>

III.1...Thơng số đầu vào <b>-</b> Tính và kiểm nghiệm điều kiện góc ơm III.4...Xác định số dây đai và các thơng số bánh dẫn

<b>IV.Tính tốn, thiết kế bộ truyền bánh răng...07</b>

IV.1...Thông số đầu vào

</div><span class="text_page_counter">Trang 4</span><div class="page_container" data-page="4"><b>-</b> Tính lại chính xác góc nghiên răng

<b>-</b> Tính lại chính xác khoảng cách trục,

<b>-</b> Kiểm tra sai lệch tỉ số truyền bộ truyền bánh răng

IV.6...Kiểm tra sai lệch tỉ số truyền hệ thống

IV.7...Kiểm nghiệm bền ...11

<b>-</b> Kiểm nghiệm răng – bền tiếp xúc <b>-</b> Kiểm nghiệm răng – bền uốn <b>-</b> Kiểm nghiệm răng – trường hợp quá tải IV.8...Tính lực tác dụng khi ăn khớp

<b>-</b> Kiểm nghiệm bền dập vòng đàn hồi <b>-</b> Kiểm nghiệm bền uốn chốt V.4. Tính lực tác dụng lên trục...14

<b>-</b> Moment xoắn <b>-</b> Lực nối trục (hướng kính) <b>VI. Tính tốn thiết kế trục...15</b>

VI.1...Thơng số đầu vào <b>-</b> Tính sơ bộ đường kính trục từ điều kiện bền cắt (chỉ xem xét tải trọng moment xoắn) <b>-</b> Định khoảng cách giữa các gối đỡ và điểm đặt lực <b>-</b> Xác định ngoại lực từ bộ truyền tác dụng lên trục <b>-</b> Xác định nội lực phát sinh trong trục <b>-</b> Xác định đường kính & chiều dài các đoạn trục

</div><span class="text_page_counter">Trang 5</span><div class="page_container" data-page="5"><b>-</b> Kiểm nghiệm thời gian làm việc của ổ

<b>-</b> Tính kiểm nghiệm khả năng tải động ổ

<b>-</b> Tính kiểm nghiệm khả năng tải tĩnh ổ

<b>Tài liệu tham khảo:</b>

[1] Trịnh Chất, Lê Văn Uyển, Tính tốn thiết kế hệ dẫn động cơ khí – tập 1, NXB Giáo dục, 2006.

[2] Cataloge motor A

</div><span class="text_page_counter">Trang 6</span><div class="page_container" data-page="6"><b>I.Tính tốn cơng suất, tốc độ trục cơng tácI.1. Thơng số đầu vào</b>

- Loại vật liệu vận chuyển: Đá dăm - Năng suất,

- Chiều dài băng tải, - Chiều rộng băng tải, - Đường kinh tang dẫn, - Vận tốc băng tải,

<b>I.2. Công suất trên trục công tác</b>

Công suất cần thiết trên trục băng tải, [1]

Trong đó:

Hệ số phụ thuộc vào chiều dài băng tải: - = 1,10 khi L = (16 ÷ 30) m - = 1,05 khi L = (30 ÷ 45) m

Hệ số phụ thuộc chiều rộng băng tải, tra bảng 3.1 , chiều dài băng tải

, vận tốc băng tải , năng suất vận chuyển

<b>I.3. Tốc độ quay trục công tác</b>

Tốc độ quay tang dẫn băng tải, [1]

Trong đó:

vận tốc băng tải

đường kính tang dẫn băng tải

<b>II. Chọn động cơ, phân phối tỉ số truyềnII.1.Thông số đầu vào</b>

- Công suất cần thiết trục băng tải, - Tốc độ quay tang dẫn băng tải,

<b>II.2.Chọn động cơ, phân phối tỉ số truyền</b>

</div><span class="text_page_counter">Trang 7</span><div class="page_container" data-page="7">- Công suất cần thiết trên trục động cơ [2]

Trong đó:

- hiệu suất truyền tồn hệ thống

0,95 - (0,95 ÷ 0,96) hiệu suất bộ truyền đai (hở) - (0,99 ÷ 0,995) hiệu suất truyền động 1 cặp ổ lăn 0,96 - (0,96 ÷ 0,98) hiệu suất bộ truyền bánh răng trụ (kín) 0,98 - 0,98 hiệu suất truyền khớp nối trục

- Phân phối tỉ số truyền Tỉ số truyền sơ bộ:

Chọn sơ bộ - tỉ số truyền bộ truyền đai - tỉ số truyền bộ truyền bánh răng

- Số vòng quay sơ bộ động cơ:

- Chọn động cơ điện

Chọn động cơ không đồng bộ 3 pha, rotor lịng sóc

Brand name Output power Speed Voltage Product code

- Tính sai lệch tỉ số truyền sơ bộ

<b>II.3.Bảng thông số kỹ thuật hệ thống truyền động</b>

- Công suất cần thiết trên trục công tác – trục tang dẫn băng tải (kW):

- Công suất trên trục 2 (kW):

- Công suất trên trục 1 (kW):

- Công suất cần thiết trên trục động cơ (kW):

</div><span class="text_page_counter">Trang 8</span><div class="page_container" data-page="8">- Số vòng quay trục động cơ:

- Số vòng quay trục 1:

- Số vòng quay trục 2:

- Số vịng quay trục cơng tác:

- Bảng thơng số kỹ thuật hệ thống truyền động:

<b>III. Tính tốn và thiết kế bộ truyền đaiIII.1. Thông số đầu vào:</b>

<b>-</b> Công suất cần thiết trên trục động cơ: P = 4,531924 kW.

<b>-</b> Tỉ số truyền bộ truyền đai: .

<b>-</b> Số vòng quay động cơ: n = 940 rpm.

<b>III.2. Chọn loại đai và tiết diện đai:</b>

<b>-</b> Dựa vào thông số đầu vào của công suất, tốc độ quay trục dẫn chọn:

Chọn loại đai thang thường và tiết diện B [tham khảo tài liệu [1] hình 4.1 trang 59].

<b>III.3. Xác định các thơng số bộ truyền:-</b> Tính và chọn đường kính bánh đai:

Đường kính tối thiểu bánh đai dẫn: [Tham khảo tài liệu [1] bảng 4.13 trang 59]. Chiều cao đai: h = 10,5mm

Diện tích tiết diện đai: A = 138 mm<small>2</small>

, đường kính bánh đai dẫn: . [Chọn đường kính theo dãy số tiêu chuẩn, tham khảo tài liệu [1], trang 60 hoặc bảng 4.21].

Vận tốc đai: .

Hệ số trượt đai, x: 0,02 (chọn từ 0,01~0,02). Đường kính bánh đai bị dẫn (tính tốn):

Chọn đường kính đai tiêu chuẩn: . [Chọn đường kính theo dãy số tiêu chuẩn, tham khảo tài liệu [1], trang 60 hoặc bảng 4.21].

Sai lệch tỉ số truyền thực tế so với tỉ số truyền sơ bộ:

</div><span class="text_page_counter">Trang 9</span><div class="page_container" data-page="9"> Khoảng cách sơ bộ lựa chọn trục, = 808,5mm.�

<b>-</b> Tính và chọn chiều dài đai: Chiều dài tính toán:

Chọn chiều dài đai tiêu chuẩn theo bảng 4.13, tài liệu [1].

<b>-</b> Tính chính xác khoảng cách trục a, theo công thức 4.6 tài liệu [1]. . Thoả điều kiện:

Trong đó:

<b>-</b> Tính và kiểm nghiệm điều kiện góc ơm pulley dẫn: Điều kiện: .

Tính góc ơm bánh dẫn tính theo cơng thức 4.7 tài liệu [1]: Thoả điều kiện

<b>III.4. Xác định số dây đai và các thơng số hình học bánh đai-</b> Số dây đai, , được tính theo cơng thức 4.16, tài liệu [1]� Chọn 2

Trong đó:

P : 4,531924 - Công suất trên trục pulley chủ động (kW).

: 1,1 - Hệ số tải trọng động, tra bảng 4.7 tài liệu [1]. (Băng tải = 1. Cộng 0,1 vì làm việc 2 ca/ngày. Bảng 4.17)

: 0,948 - Hệ số kể đến ảnh hưởng góc ơm:

</div><span class="text_page_counter">Trang 10</span><div class="page_container" data-page="10">: 1,01847 - Hệ số xét đến ảnh hưởng chiều dài đai:

: 2240 Chiều dài đai thực nghiệm phụ thuộc loại đai B đã chọn ban đầu, bảng 4.19 tài liệu [1].

: 1,14 - Hệ số xét đến ảnh hưởng tỉ số truyền =1,14 nếu u 2,5. tham khảo tài liệu[1], bảng 4.17.

: 0,95 - Hệ số kể đến ảnh hưởng sự phân bố tải trọng không đều trên các dây đai. Tham khảo tài liệu [1], bảng 4.18.

: 3,105 - Nội suy giá trị , bảng 4.19

<b>-</b> Chiều rộng pulley, B:

- Theo công thức 4.17 tài liệu [1].

t = 19 - Tuỳ thuộc vào loại đai, tra bảng 4.21, trang 63 tài liệu [1]. e = 12,5 - Tuỳ thuộc vào loại đai, tra bảng 4.21, trang 63 tài liệu [1].

</div><span class="text_page_counter">Trang 11</span><div class="page_container" data-page="11"><b>-</b> Đường kính ngồi pulleys: Theo cơng thức 4.18, tài liệu [1]:

- Tuỳ thuộc vào loại đai, tra bảng 4.21, trang 63 tài liệu [1]. Pulley dẫn:

Pulley bị dẫn:

<b>III.5. Xác định lực căng đai và lực tác dụng lên trục</b>

<b>-</b> Lực căng đai, : (trên một sợi dây đai, định kì điều chỉnh lực căng đai) Trong đó:

- Theo trường hợp định kỳ điều chỉnh lực căng

- Khối lượng một mét dài đai theo tiết diện đai B, tra bảng 4.22, tài liệu [1]

<b>-</b> Lực tác dụng lên trục, :

- Theo công thức 4.21 tài liệu [1].

<b>III.6. Bảng thơng số kỹ thuật bộ truyền đai:</b>

<b>IV.Tính tốn và thiết kế bộ truyền bánh răng trụIV.1. Thông số đầu vào:</b>

– Số vòng quay motor

– Số vòng quay trên trục công tác – Công suất trên trục dẫn – Số vòng quay trên trục dẫn – Số vòng quay trên trục bị dẫn

</div><span class="text_page_counter">Trang 12</span><div class="page_container" data-page="12">– Tỉ số truyền bộ truyền bánh răng – Tuổi thọ bộ truyền (thời gian làm việc) – Moment xoắn trên trục dẫn

– Tỉ số truyền bộ truyền ngoài

<b>IV.2. Chọn vật liệu:Vật</b>

<b>liệu<sup>Nhiệt luyện</sup>Độ</b>

<b>cứng<sup>Giới hạn bền</sup><sup>Giới hạn chảy</sup></b>

BR bị

<b>IV.3. Xác định ứng suất cho phép:</b>

<b>-</b> Tính ứng suất cho phép tiếp xúc BR dẫn và BR bị dẫn, theo công thức 6.1 [1]

Trong đó:

- Ứng suất cho phép tiếp xúc của bánh răng dẫn - Ứng suất cho phép tiếp xúc của bánh bị răng dẫn - Ứng suất tiếp xúc cho phép ứng với số chu kỳ cơ sở

- Ứng suất tiếp xúc cho phép ứng với số chu kỳ cơ sở của BR dẫn - Ứng suất tiếp xúc cho phép ứng với số chu kỳ cơ sở của BR bị dẫn – Hệ số an tồn khi tính về tiếp xúc, tra bảng 6.2 [1]

– Hệ số tuổi thọ xét đến ảnh hưởng thời gian phục vụ

Với: – Số chu kì thay đổi ứng suất cơ sở khi thử tiếp xúc – BR dẫn

– BR bị dẫn

– Số chu kỳ thay đổi ứng suất tương đương (BR dẫn = BR bị dẫn) Với: – số lần tiếp xúc/vòng quay

– số vòng quay trên trục dẫn – Thời gian phục vụ

– Bậc đường cong mỏi khi thử về tiếp xúc (sử dụng cho trường hợp độ cứng )

</div><span class="text_page_counter">Trang 13</span><div class="page_container" data-page="13">Bởi vì: Từ đó suy ra

- Ứng suất cho phép tiếp xúc của bánh răng dẫn - Ứng suất cho phép tiếp xúc của bánh răng bị dẫn -> Thỏa điều kiện

<b>-</b> Tính ứng suất cho phép uốn BR dẫn và BR bị dẫn, theo cơng thức 6.1 [1]

Trong đó:

- Ứng suất cho phép uốn của bánh răng dẫn - Ứng suất cho phép uốn của bánh răng bị dẫn

- Ứng suất tiếp uốn cho phép ứng với số chu kỳ cơ sở, bảng 6.2[1] - Ứng suất tiếp uốn cho phép ứng với số chu kỳ cơ sở cùa BR dẫn - Ứng suất tiếp uốn cho phép ứng với số chu kỳ cơ sở của BR bị dẫn – Hệ số an toàn khi tính về uốn, tra bảng 6.2[1]

– Hệ số xét đến ảnh hưởng đặt tải (đặt tải một phía, quay một chiều) – Hệ số tuổi thọ xét đến ảnh hưởng chế độ tải trọng

Với: – Số chu kì thay đổi ứng suất cơ sở khi thử uốn – Số chu kỳ thay đổi ứng suất tương đương (BR dẫn = BR bị dẫn)

Với: – số lần tiếp xúc/vòng quay

- Ứng suất cho phép uốn của bánh răng dẫn - Ứng suất cho phép uốn của bánh răng bị dẫn

<b>-</b> Ứng suất cho phép khi quá tải:

– Ứng suất tiếp xúc cho phép khi quá tải BR dẫn trong điều kiện tôi cải thiện – Ứng suất tiếp xúc cho phép khi quá tải BR bị dẫn dẫn trong điều kiện tôi cải thiện

</div><span class="text_page_counter">Trang 14</span><div class="page_container" data-page="14">– Ứng suất uốn cho phép khi quá tải BR dẫn dẫn trong điều kiện tôi cải thiện – Ứng suất uốn cho phép khi quá tải BR bị dẫn dẫn trong điều kiện tôi cải thiện

<b>IV.4. Xác định sơ bộ khoảng cách trục:</b>

Trong đó: – Khoảng cách trục. – tỉ số truyền

– Moment xoắn trên trục chủ động - Ứng suất tiếp xúc cho phép

– Hệ số phụ thuộc vật liệu cặp bánh răng. Bảng 6.5, răng nghiên 43. – Hệ số chiều rộng vành răng. Chọn theo giá trị tiêu chuẩn 0.315 – 0.4 – 0.5

– Hệ số phân bố không đều tải trọng trên chiều rộng vành răng, bảng 6.7[1] và tra theo trị số Từ đó suy ra: -> Chọn theo tiêu chuẩn và có giá trị tận cùng bằng 0 hoặc 5.

<b>IV.5. Xác định các thông số ăn khớp:-</b> Xác định môđun

Chọn – Theo giá trị tiêu chuẩn bảng 6.8

<b>-</b> Xác định số răng

Vì bánh răng trụ răng nghiêng nên chọn sơ bộ góc nghiêng : Tính bánh răng dẫn theo cơng thức (6.31)[1], chọn số ngun Tính bánh răng bị dẫn theo cơng thức (6.20)[1], chọn số ngun Tính lại góc nghiêng:

với điều kiện

Suy ra: -> Thỏa điều kiện

Tính lại khoảng cách trục bằng vừa tính: -> Thỏa điều kiện

<b>-</b> Kiểm tra sai lệch tỉ số truyền: Tỉ số truyền thực bộ truyền bánh răng: Sai lệch tỉ số truyền bộ truyền bánh răng:

<b>IV.6. Sai lệch tỉ số truyền hệ thống:</b>

Điều kiện :

<b>IV.7. Kiểm nghiệm độ bền:</b>

<b>-</b> Kiểm nghiệm răng về độ bền tiếp xúc:

</div><span class="text_page_counter">Trang 15</span><div class="page_container" data-page="15">-> Thỏa điều kiện

<b>-</b> Kiểm nghiệm răng về độ bền uốn:

</div><span class="text_page_counter">Trang 16</span><div class="page_container" data-page="16">Trong đó:

– Hệ số kể đến sự trùng khớp của răng – Hệ số kể đến độ nghiêng của răng

– Hệ số dạng răng của bánh răng dẫn. Tra bảng 6.18 – Hệ số dạng răng của bánh răng bị dẫn. Tra bảng 6.18 - hệ số tải trọng khi tính về uốn.

Với: - hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng khi tính về uốn, tra bảng 6.7

- hệ số kể đến sự phân bố không đều tải trọng cho các đơi răng đồng thời ăn khớp khi tính về uốn, tra bảng 6.14

- hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp khi tính về uốn - hệ số kể đến ảnh hưởng của các sai số ăn khớp, tra bảng 6.15

<b>-</b> Kiểm nghiệm răng về quá tải:

Kiểm tra ứng suất tiếp xúc cực đại cho phép theo công thức (6.48) [1]: Kiểm tra ứng suất uốn cực đại cho phép theo công thức (6.49) [1]:

Trong đó: - Hệ số quá tải

<b>IV.8. Lực tác dụng khi ăn khớp-</b> Lực vòng:

<b>-</b> Lực hướng tâm:

<b>-</b> Lực dọc trục:

<b>IV.9. Bảng thông số kĩ thuật bộ truyền bánh răng:</b>

Công suất trục bánh răng dẫn �1 4.305328 (kW)

</div><span class="text_page_counter">Trang 17</span><div class="page_container" data-page="17"><b>V.1. Thông số đầu vào:</b>

– Moment xoắn danh nghĩa cần truyền (Moment trên trục lắp nối trục) Loại máy công tác: Băng tải.

<b>V.2. Chọn nối trục:</b>

<b>-</b> Xác định moment xoắn tính tốn:

Trong đó:

– Moment xoắn danh nghĩa cần truyền (Moment trên trục lắp nối trục) - hệ số an tồn làm việc, phụ thuộc vào loại máy cơng tác, tra bảng 9.1 [8]

<b>-</b> Tính sơ bộ đường kính trục tại vị trí lắp nối trục: Trong đó:

– Moment xoắn trên trục lắp nối trục - Ứng suất trượt cho phép

Chọn đường kính trục theo dãy số tiêu chuẩn:

<b>-</b> Chọn kích thước cơ bản của nối trục vịng đàn hồi, theo bảng 9.10a[8]:

<b>-</b> Chọn kích thước cơ bản của của vòng đàn hổi, theo bảng 9.10b[8]:

</div><span class="text_page_counter">Trang 18</span><div class="page_container" data-page="18">500 14 M10 20 62 34 15 28 1.5

<b>V.3. Tính kiểm nghiệm bền</b>

<b>-</b> Điều kiện sức bền dập của vịng đàn hồi theo cơng thức (9.11) [8]:

<b>-</b> Điều kiện sức bền của chốt theo công thức (9.12) [8]: Trong đó:

– Tra bảng 9.10a,b

- Ứng suất dập của vòng cao su

- Ứng suất cho phép của chốt, vật liệu thép 45

<b>V.4. Lực tác dụng lên trục-</b> Lực hướng tâm nối trục, :

Trong đó: – Moment xoắn trục lắp nối trục – Đường kính qua tâm chốt nối trục đàn hồi

<b>VI.Tính tốn thiết kế trụcVI.1. Thơng số đầu vào:</b>

– Moment xoắn trên trục 1 – Moment xoắn trên trục 2

– Lực tác dụng lên trục từ bộ truyền đai - Góc nghiêng bộ truyền đai

– Lực nối trục (Lực hướng tâm)

– Lực tiếp tuyến (lực vòng) bộ truyền bánh răng – Lực hướng tâm bộ truyền bánh răng – Lực dọc trục bộ truyền bánh răng

– Đường kính vịng lăn bánh dẫn bánh răng trụ nghiêng – Đường kính vịng lăn bánh bị dẫn bánh răng trụ nghiêng

<b>VI.2. Chọn vật liệu:</b>

Dựa vào đặc điểm làm việc của hộp giảm tốc và chịu tải trọng trung bình nên ta chọn vật liệu chế tạo trục là thép C45, thường hóa ta được:

Ứng suất xoắn cho phép: [] = 15 30 MPa

<b>Vật liệu Nhiệt luyện Độ cứng (HB)<sup>Giới hạn bền </sup></b>

</div><span class="text_page_counter">Trang 19</span><div class="page_container" data-page="19"><b>-</b> Xác định sơ bộ đường kính trục theo điều kiện bền cắt:

Theo cơng thức 10.9 trang 188[1] đường kính trục thứ k (với k = 1, 2, 3) được xác định:

<b>-</b> Xác định chiều dài các đoạn trục, khoảng cách giữa các gối đỡ và điểm đặt lực: Tính khoảng cách mayơ theo cơng thức 10.10 và 10.13 trang 189 [1] Chiều dài mayơ trên bánh đai, bánh răng trên trục I (br = đ)

</div><span class="text_page_counter">Trang 20</span><div class="page_container" data-page="20">Chiều dài mayơ bánh răng, khớp nối trên trục II

Khoảng cách từ mặt cạnh của chi tiết quay đến thành trong của hộp hoặc khoảng cách giữa các chi tiết quay: = 10

Khoảng cách từ mặt mút ổ đến thành trong của hộp: = 5 Khoảng cách từ mặt mút của chi tiết quay đến nắp ổ: = 10 Chiều cao nắp ổ và đầu bulông: = 15

</div><span class="text_page_counter">Trang 21</span><div class="page_container" data-page="21">T<small>1</small> = . = 3241,476. = 109350,9 N.mm M<small>a1</small> = . = 682,0835. = 23010,05 N.mm Trong mặt phẳng (zOy):

Đổi chiều trên trục

Giữ nguyên chiều trên trục

</div><span class="text_page_counter">Trang 22</span><div class="page_container" data-page="22"><b>-</b> Đường kính và chiều dài các đoạn trục tại các tiết diện: Tại tiết diện lắp bánh răng 1:

</div><span class="text_page_counter">Trang 23</span><div class="page_container" data-page="23">T<small>2</small> = . = 3241,476. = 350973,73 Nmm M<small>a2</small> = . = 682,0835. = 73853,21 N.mm Trong mặt phẳng (zOy):

Đổi chiều trên trục

Giữ nguyên chiều trên trục Trong mặt phẳng (xOz):

yx

</div><span class="text_page_counter">Trang 24</span><div class="page_container" data-page="24"><b>-</b> Đường kính và chiều dài các đoạn trục tại các tiết diện: Tại tiết diện lắp bánh răng 2:

</div><span class="text_page_counter">Trang 25</span><div class="page_container" data-page="25">Tại tiết diện lắp khớp nối:

Vậy các mối ghép then đều đảm bảo độ bền dập và độ bền cắt.

<b>VI.5. Tính kiểm nghiệm bền</b>

<b>-Kiểm nghiệm trục về độ bền mỏi:</b>

</div><span class="text_page_counter">Trang 26</span><div class="page_container" data-page="26">Kết cấu trục vừa thiết kế đảm bảo được độ bền mỏi yêu cầu nếu hệ số an toàn tại các chi tiết nguy hiểm thoả mãn điều kiện:

(10.19) [1]

- Trong đó: hệ số an tồn cho phép, thơng thường [S] = 1,5÷ 2,5 s : hệ số an toàn chỉ xét riêng ứng suất pháp tại tiết diện j<small>σj</small>

(10.20) [1]

s hệ số an toàn chỉ xét riêng đến ứng suất tiếp tại tiết diện j<small>τj: </small> (10.21) [1]

Với σ và τ : giới hạn mỏi uốn và xoắn ứng với chu kì đối xứng <small>-1-1</small> Đối với thép cacbon σ = 0,436. σ = 0,436. 600 = 261,6 MPa [1], trang 196<small>-1b</small>

τ = 0,58. σ = 0,58. 261,6 = 151,728 MPa [1], trang 196<small>-1-1</small> σ<small>aj</small>, σ : biên độ và trị số trung bình của ứng suất pháp tại tiết diện j<small>mj</small> Đối với trục quay ứng suất uốn thay đổi theo chu kì đối xứng: σ = 0 σ = σ<small>mjajmaxj</small> = (10.22) [1], trang 196 τ<small>aj</small>, τ biên độ và trị số trung bình của ứng suất tiếp tại tiết diện j<small>mj: </small> Trong đó W : mơmen cản uốn <small>j</small>

Đối với tiết diện tròn: (bảng 10.6) [1] Đối với tiết diện có 1 rãnh then: (bảng 10.6)

Khi trục quanh một chiều ứng suất xoắn thay đổi theo chu kỳ mạch động: (10.23) [1]

Trong đó: W : mơmen cản xoắn<small>0j</small> Đối với tiết diện tròn: (bảng 10.6) [1] Đối với tiết diện có 1 rãnh then: (bảng 10.6)

</div>