Tiểu luận môn học nguyên lý – chi tiết máy đề 4 – phương án 8

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (3.61 MB, 24 trang )

<span class="text_page_counter">Trang 1</span><div class="page_container" data-page="1">

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ SỞ THIẾT KẾ MÁY </div><span class="text_page_counter">Trang 2</span><div class="page_container" data-page="2">MỤC LỤC

LỜI NÓI ĐẦU ... 3

GIỚI THIỆU ĐỀ BÀI ... 4

Phần 1: CH N Đ NG CƠ & PHÂN PH I T S TRUYỀN ... 5 Ọ Ộ Ố Ỉ Ố 1. Ch n đ ng cơ điọ ộ ện ... 5

2. Phân phối tỉ số truyền ... 6

3. Bảng thông số ... 7

Phần 02: TÍNH TỐN BỘ TRUYỀN NGỒI H P GI M T C ... 8 Ộ Ả Ố 1. Thông số đầu vào ... 8

2. Trình t thự ực hiện ... 8

3. Tổng kết các thơng số trong bộ truyền xích ... 11

Phần 03: TÍNH TỐN BỘ TRUYỀN TRONG HỘP GI M T C ... 12 Ả Ố 1. Thông số đầu vào ... 12

e. Kiểm nghi m bộ truyền bánh răng ... 15 ệ f. Tổng k t các thông số của bộ truy n bánh răng ... 17 ế ề

4. Tính khoảng cách gối đỡ và đi m đ t lực ... 19 ể ặ 5. Xác định đường kính và chiều dài các đo n trục ... 20 ạ 6. Kiểm nghiệm trục về độ bền m i và đỏ ộ bền tĩnh ... 23

7. Tổng kết các thông số trục ... 23

DANH M C TÀI LIỤ ỆU THAM KHẢO ... 24

</div><span class="text_page_counter">Trang 3</span><div class="page_container" data-page="3">LỜI NÓI ĐẦU

Ngành cơ khí là một ngành ra đời sớm so với các ngành khác, nó được xem là ông tổ của các ngành công nghiệp. Ngày nay cơ khí đóng vai trị thiết yếu trong cơng cu c cơng nghiộ ệp hóa – hiện đại hóa ở nước ta nói riêng và th giế ới nói chung.

Lần đầu tiên thiết kế các chi tiết cũng như lựa chọn các b ộ phận máy đối với người m i là m t ớ ộ công việc đáng tự hào cũng như đòi hỏ người thựi c hiện phải vận dụng được nh ng ki n thữ ế ức đã học vào thực tiễn. Cơng việc này mang lại những giá trị bổ ích cho sinh viên, riêng em qua tiểu luận này đã rút ra được nhiều kinh nghiệm và bài học. Em xin chân thành gửi lời cảm ơn đến giảng viên - TS. Phan Cơng Bình cũng như trợ ảng Vũ Ngọc Thắng đã hướng dẫn em thực hiện. - gi Ngồi ra em cịn tham khảo thêm các sách về cơ khí của NXB Giáo dục cũng như nhiều tài liệu lưu hành nội bộ ủ c a trường Đại học Sư ph m Kạ ỹ thuật TP.HCM. Cuối lời em rất mong nhận được ý ki n nhế ận xét của thầy để việc học tập cũng như việc làm tương lai của em ngày một tốt hơn.

</div><span class="text_page_counter">Trang 4</span><div class="page_container" data-page="4">GIỚI THIỆU Đ BÀI Ề

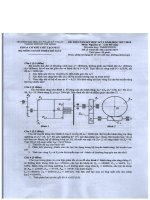

Cho sơ đồ động như sau và các thơng số:• Điều kiện làm việc:

o Tải trọng không đổi, quay một chiều

o Thời gian làm việc 5 năm (một năm 300 ngày, mỗi ngày 2 ca và mỗi ca 6 giờ) • Số liệu cho trước:

o Mô men trục công tác: 630 Nm o Tốc độ ục cơng tác: 124 vịng/phút tr u cầu:

1. Chọn động cơ và phân phối t s truyền ỷ ố

2. Tính tốn các b truyền trong và ngoài hộp giảm t c ộ ố 3. Tính tốn thiế ết k 2 tr c trong hụ ộp giảm tốc

</div><span class="text_page_counter">Trang 5</span><div class="page_container" data-page="5">Phần 1: CHỌN Đ NG CƠ Ộ& PHÂN PH I TỈ SỐ TRUY N ỐỀ

• η<small>kn </small>: hiệu suất truyền động c a khủ ớp nối, η<small>kn</small>= 0.9• η<small>br </small>:hiệu suất truyền động của bộ truyền bánh răng η, <small>br</small>= 0.96 • η<small>x</small> : hiệu suất truyền động của bộ truyền xích, η<small>x</small>= 0.92 (để ở) h • η<small>ol</small>: hiệu suất truyền động của ổ lăn, η<small>ol</small>= 0.99 (3 cặp). Vậy, η = 0.9×0.96×0.9 ×0.992 <small>3</small><i> = 0. . </i>77

<i>(Số liệu tham khả ừ bảng o t</i> 2.3 trang 19 [1]<i>). </i>

Công suất cần thiết trên trục động cơ: Với 끫룄<small>끫뢶</small> là tỷ số truyền ngoài (끫룄<small>끫룊</small>) và 끫룄<small>ℎ</small>là tỷ số truy<i>ền trong hộp giảm tốc. </i>

Số vòng quay sơ bộ động cơ:

n<small>sb</small>= n<small>lv </small>× u<small>sb</small> = 124×7.56 937 = (v/ph) Chọn tốc độ đồng bộ n 950 <small>đb</small>= v/ph.

</div><span class="text_page_counter">Trang 6</span><div class="page_container" data-page="6">Từ công suất cần thiết là 10.606 kW và tốc độ đồng bộ là 950 v/ph, dựa vào bảng “Technical Data Table – 6P” Catalog motor ABB [3], ta chọn đượ– c động cơ 160L6A 163501-**A. Thống kê việc chọn động cơ theo bảng sau:

</div><span class="text_page_counter">Trang 8</span><div class="page_container" data-page="8">Phần 02: TÍNH TỐN B TRUY N NGỒI H P GIẢỘỀỘM T CỐ

1. Thông số đầu vào

Công suất trên trục đĩa xích dẫ Pn: <small>1</small>= P<small>trục 2</small>= 8.89kW Tốc độ quay trên trục đĩa xích dẫn: n <small>1</small>= 277 v/ph Tỉ số truy n ề 끫 룄 = 끫룄<small>끫룊</small>= 2.5

Điều kiện làm việc:

• Tải trọng khơng đổi, quay một chiều

• Thời gian làm việc 5 năm (một năm 300 ngày, mỗi ngày 2 ca và mỗi ca 6 giờ) • Vị trí trục khơng điều chỉnh được

• Tải trọng tĩnh, làm việc êm • Mơi trường làm việc khơng bụi • Bơi trơn đạt u cầu

</div><span class="text_page_counter">Trang 9</span><div class="page_container" data-page="9">• Từ giá trị [i] trong bảng 5.9 [1], ta nhận thấy số lần va đập xích của dãy xích được thi t ế kế không vượt quá số ần cho phép => thõa mản điề l u kiện.

Kiểm nghiệm xích về độ bền theo công thức 5.15[1]:

</div><span class="text_page_counter">Trang 10</span><div class="page_container" data-page="10">ã F<small>v </small>= qv<small>2</small> = q(<sub>60000</sub><sup></sup>

)

<small>2</small>= 2.6(

<sup>25</sup><sup>.4ì ì</sup><sub>60000</sub><sup>25 277</sup>)

<small>2</small>= 22 N – lực căng do lực li tâm, với q là

khối lượng 1mét xích, tra bng 5.2[1];ã F<small>o</small>= 9.81k<small>f</small>qa = 9.81ì4ì2.6ì1.436 = 146N – lực căng do nhánh xích bị động, với k<small>f</small> là hệ số độ võng, a là khoảng cách trục tính bằng mét;

• k<small>đ </small>= 1.2 – h sệ ố tải trọng động;

• [s] = 9.3 – hệ sốan toàn cho phép, giá trịđượ ấ ừc l y t bảng 5.10 [1] s = 56700/(1.2×3032 + 22 + 146) = 14.9 > [s] => thỏa mãn điều kiện; Xác định lực tác dụng lên trục theo công th c ứ 5.20:

F<small>r </small>= k<small>x t</small>F= 1.25×3032 3790 N =

Trong đó k<small>x</small> là hệ số trọng lượng xích, do bộ truyền nghiêng 30 < 40 , ta l° ° ấy k<small>x</small>=1.25 Xác định đường kính vịng chia của đĩa xích:

</div><span class="text_page_counter">Trang 11</span><div class="page_container" data-page="11">3. Tổng k t các thông số trong bộ truyền xích ế

</div><span class="text_page_counter">Trang 12</span><div class="page_container" data-page="12">Phần 03: TÍNH TỐN B TRUY N TRONG HỘP GIẢM TỐC ỘỀ

1. Thông số đầu vào

Công suất trên trục bánh răng dẫn P<small>1</small>= 9.26 kW Tốc độ quay trục bánh răng dẫn n <small>1</small>= 873 v/ph Tỉ số truy n u = 3ể .15

Mô men xoắn trên trục bánh răng dẫn T <small>1</small>= 101298 Nmm Thời gian làm việc L<small>h</small>: 5 năm × 300 ngày × 2 ca × 6 h = 18000 h

2. Trình tự tính tốn

a. Chọn vật liệu bánh răng

Dựa vào yêu c u tầ ải trọng là trung bình và tham khảo mục 6.1, ta chọn vật liệu như bảng thống kê sau:

<i>Bảng 3.1. Bảng thông s v t liệu bánh răng </i>ố ậ

Vật liệu Nhiệt luyện Giới hạn bền σ<small>b </small> Giới hạn ch y ả σ<small>ch </small> Độ ứ c ng HB BR dẫn Thép C45 Tôi cải thiện 850 MPa 580 MPa 245 BR bị d n ẫ Thép C45 Tôi cải thiện 750 MPa 450 MPa 230

</div><span class="text_page_counter">Trang 13</span><div class="page_container" data-page="13">σ<small>0</small><sub>Flim</sub> = 1.8HB => σ<small>0</small><sub>Flim1 </sub>= 441 (MPa) và σ<small>0</small><sub>Flim2</sub> = 414 (MPa);

o Dựa trên các thông số đã cho trong mục 6.2 [1] và yêu cầu làm việc của chi ti t, ế

Ứng suất cho phộp khi quỏ ti:

ã [<small>H</small>]<small>max</small>= 2.8ìmax(<small>ch1</small>, <small>ch2</small>) = 2.8ì580 = 1624 MPa;

ã T<small>1</small>= 101298 (Nmm) mơ-men xoắn trên trục chủ động; – • [σ<small>H</small>] = 481.8 (MPa) ứng suất tiếp cho phép; – • u = 3.15 – t s truy n; ỷ ố ề

• ψ<small>ba</small> là hệ s chiều rộng vành răng, tra bảng 6.6 [1], xác định được ψố <small>ba </small>= 0.315 => ψ<small>bd </small>= 0.5×ψ<small>ba</small>(u+1) = 0.5×0.315(3.15+1) = 0. ; 65

</div><span class="text_page_counter">Trang 14</span><div class="page_container" data-page="14">• K<small>Hβ</small> là hệ s kố ể đến sự phân bố không đều tải trọng trên chiều rộng vành răng khi tính về ứng suất tiếp xúc và uốn, tra bả 6.7 [1] với ψng <small>bd</small> = 0.65 và sơ đồ bố trí số 6 ta xác

</div><span class="text_page_counter">Trang 15</span><div class="page_container" data-page="15">Tra bảng 6.13 với bánh răng trụ thẳng và v = 3.3 m/s ta được cấp chính xác của b ộ truyền là 8

Tra phụ ục 2.3 trang 250 [1] vớ l i cấp chính xác 8, HB < 350, răng thẳng, v = 3.3 m/s và nội suy tuyến tính, ta được:

• K<small>Hv </small>= 1.13; • K<small>Fv </small>= 1.32;

e. Kiểm nghiệm bộ truyền bánh răng

Kiểm nghiệm độ bền tiếp xúc σ<small>H</small> theo công thức 6.33 [1]:

o T<small>1</small>= 101298 Nmm mô men xoắn trên trục chủ động; – o b = 47.25 mm – chiều rộng vành răng;

o d<small>w1</small> 72 = mm đường kính – vịng lăn ủa bánh chủ động; c o m = 2mm – mô-đun;

o Y<small>β </small>– h sệ ố k ể đến độ nghiêng của răng, bánh răng thẳng Y<small>β </small>= 1;

</div><span class="text_page_counter">Trang 16</span><div class="page_container" data-page="16">Kiểm nghiệm răng về quá tải:

• σ<small>Hmax</small> = σ<small>H</small>�끫롼끫롼끫롼= 461.7×1 = 461.7 MPa < [σ<small>H</small>]<small>max</small>=> thỏa mãn; • σ<small>F1max </small>= σ<small>F1</small>K<small>qt </small>= 103×1 = 103 MPa < [σ<small>F</small>]<small>max </small>=> thỏa mãn;

• σ<small>F2max </small>= σ<small>F2</small>K<small>qt</small>= 101×1 = 101 MPa < [σ<small>F2</small>]<small>max </small>=> thỏa mãn.

</div><span class="text_page_counter">Trang 17</span><div class="page_container" data-page="17">f. Tổng kết các thông s cố ủa bộ truyền bánh răng

<i>Bảng 3.2. Bảng t</i>ổng kế<i>t các thông s</i>ố<i> c</i>ủa bộ<i> truy</i>ền bánh rng

</div><span class="text_page_counter">Trang 18</span><div class="page_container" data-page="18">ã F<small>xx</small>= F<small>r(xớch)</small>ìsin(gúc nghiờng xớch) = 3790ìsin30 = 1895 N; ã F<small>xy </small>= F<small>r(xích)</small>×cos(góc nghiêng xích) = 3790×cos30 ° = 3282 N;

</div><span class="text_page_counter">Trang 19</span><div class="page_container" data-page="19">• T – mơ men xoắn trên trục – T = 10129<small>I </small> 8 Nmm;

• [τ] – ng suứ ất xoắn cho phép trên trục, với trục vào của hộp giảm tốc chọn [τ] • T – mơ men xoắn trên trục – T<small>II </small>= 306496 Nmm;

• [τ] – ng suứ ất xoắn cho phép trên trục, với trục ra của hộp giảm tốc chọn [τ] = 25 (MPa);

d<small>sbII </small>= �<sup>3</sup> <sup>306496</sup><sub>0 2</sub><sub>. ×25</sub>= 39.4 => chọn d <small>sbII</small>= 40mm

4. Tính khoảng cách gối đỡ và điểm đặt lực

Chiều dài may ơ của khớp nối:

• Khoảng cách từ mặt mút c a chi tiết quay đến thành trong của hộp, hoặc ủ khoảng cách giữa các chi tiết quay: k<small>1 </small>=10 mm;

• Khoảng cách từ mặt mút đến thành trong của hộp:kổ <small>2 </small>=10 mm; • Khoảng cách từ mặt mút c a chi tiết quay đến nủ ắp ổ k<small>3 </small>=15mm; • Chiều cao nắp ổ và đầu bulông: h<small>n </small>= 20mm;

</div><span class="text_page_counter">Trang 20</span><div class="page_container" data-page="20">5. Xác định đường kính và chi u dài các đoạn trục ề

<i>Hình 4.2. Tính ph n l</i>ả ự<i>c và sơ đ mô men </i>ồ

</div><span class="text_page_counter">Trang 21</span><div class="page_container" data-page="21">Mô-men tương đương:

</div><span class="text_page_counter">Trang 22</span><div class="page_container" data-page="22"><i>Hình 4.3. Hình mơ t ả kết cấu hai trục </i>

</div><span class="text_page_counter">Trang 23</span><div class="page_container" data-page="23">6. Kiểm nghi m trục về độ bền m i và đệ ỏ ộ bền tĩnh

Để đề phòng khả năng bị ến dạng biến dạng d bi ẻo quá lớn hoặc phá hủy do quá tải (chẳng hạn khi mở máy), cần tiến hành kiểm nghiệm trục về độ bền tĩnh:

Trục Vật liệu σ<small>b</small> σ<small>ch</small> [τ] <sup>Tiết di n </sup><sub>nguy hiểm </sub><sup>ệ</sup> Đường kính ti t di n nguy hiế ệ ểm

</div><span class="text_page_counter">Trang 24</span><div class="page_container" data-page="24">DANH MỤC TÀI LIỆU THAM KHẢO

1. Trịnh Chất, Lê Văn Uyển, Tính tốn thi t kế hệ dế ẫn động cơ khí ập 1, NXB Giáo dục – t

4. Nguyễn Tr ng Hiọ ệp, Chi tiết máy ập 1, NXB Giáo dụ– t c, 1969; 5. Nguyễn Tr ng Hiọ ệp, Chi tiết máy ập 2, NXB Giáo dụ– t c, 1969.

—————————————※—————————————

</div>