BÁO CÁO THÍ NGHIỆM DUNG SAI VÀ KỸ THUẬT ĐO

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.27 MB, 40 trang )

<span class="text_page_counter">Trang 1</span><div class="page_container" data-page="1">

<b>ĐẠI HỌC QUỐC GIA TP HỒ CHÍ MINH ĐẠI HỌC BÁCH KHOA </b>

<b> </b>

<b>BÁO CÁO THÍ NGHIỆM DUNG SAI VÀ KỸ THUẬT ĐO LỚP: L04 --- NHÓM: 01 </b>

<b>Giảng viên hướng dẫn: Bành Quốc Nguyên </b>

<i><b>Sinh viên thực hiện </b></i> <b>Mã số sinh viên Ghi chú </b>

</div><span class="text_page_counter">Trang 2</span><div class="page_container" data-page="2"><b>BÁO CÁO KẾT QUẢ LÀM VIỆC NHĨM VÀ BẢNG ĐIỂM BÁO CÁO </b>

<i><b>Mơn: DUNG SAI VÀ KỸ THUẬT ĐO </b></i>

<b>(%) Điểm 1 Ngô Thanh Liêm 1913931 </b> Tổng hợp, chỉnh sửa 100%

<b>10 </b> Nguyễn Đình Duẩn 1912862 Bài 1 + Câu hỏi mở rộng 100%

</div><span class="text_page_counter">Trang 3</span><div class="page_container" data-page="3"><b>MỤC LỤC </b>

<b><small>BÀI 1: KIỂM TRA SAI SỐ HÌNH DÁNG CHI TIẾT TRỤ TRƠN TRONG MẶT CẮT NGANG VÀ </small></b>

<b><small>MẶT CẮT DỌC</small> ... 1 </b>

<b><small>BÀI 2: ĐO ĐỘ ĐẢO HƯỚNG TÂM VÀ ĐỘ ĐẢO MẶT ĐẦU HÌNH TRỤ TRƠN</small> ... 7 </b>

<b><small>BÀI 3: ĐO VÀ KIỂM TRA ĐỘ THẲNG, ĐỘ PHẲNG VÀ ĐỘ VNG GĨC</small> ... 10 </b>

<b><small>BÀI 4: XÁC ĐỊNH KÍCH THƯỚC MẪU</small> ... 16 </b>

<b><small>BÀI 5: ĐO LỖ CÔN THEO PHƯƠNG PHÁP ĐO GIÁN TIẾP</small> ... 20 </b>

<b><small>BÀI 6: ĐO ĐỘ ĐẢO VÀNH RĂNG</small> ... 24 </b>

<b><small>BÀI 10: ĐO BIẾN DẠNG STRAIN GAGE</small> ... 27 </b>

<b><small>BÀI 11: LẬP BẢN VẼ TỪ MẪU</small> ... 31 </b>

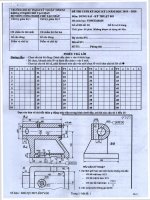

</div><span class="text_page_counter">Trang 4</span><div class="page_container" data-page="4"><b>BÀI 1: KIỂM TRA SAI SỐ HÌNH DÁNG CHI TIẾT TRỤ TRƠN TRONG MẶT CẮT NGANG VÀ MẶT CẮT DỌC </b>

<b>I. MỤC ĐÍCH THÍ NGHIỆM </b>

- Biết sử dụng panme, đồng hồ so.

- Biết cách kiểm tra sai số hình dáng của loại chi tiết điển hình là trụ trơn

<b>1. Đo sai số hình dáng trong mặt cắt dọc </b>

- Kiểm tra độ côn, độ tang trống ( hoặc yên ngựa), độ cong sinh

<i><b>Hình 1.1 Sơ đồ đo sai số hình dáng trong mặt cắt dọc </b></i>

- Đánh dấu các vị trí tiết diện kiểm tra. Hai tiết diện I-I và III-III cách mép 10mm - Đặt chi tiết lên bàn máp cho mũi đồng hồ so tiếp xúc với chi tiết, chỉnh không

cho đồng hồ hoặc đọc giá trị tại điểm A (của mặt cắt I-I). sau đó trượt đồng hồ

</div><span class="text_page_counter">Trang 5</span><div class="page_container" data-page="5">đến điểm A của mặt cắt II-II, đọc song một giá trị và trượt đến điểm A của mặt cắt III-III, đọc một giá trị và ghi lại số liệu:

<i><b>Bảng 1.1 (đơn vị mm) </b></i>

<b>Chi tiết số 3 </b>

<b>Mặt cắt I-I Mặt cắt II-II <sup>Mặt cắt III-III </sup>AA’ BB’ CC’ AA’ BB’ CC’ AA’ BB’ CC’ </b>

- Sai số hình dáng trong mặt cắt dọc: các đường sinh không thẳng, mà các đường kính tăng từ biên (các mặt cắt I, II) đến mặt cắt giữa (mặt cắt III).

<i><b>Hình 1.2 Hình ảnh thực tế từ quá trình đo sai số hình dáng trong </b></i>

<i>mặt cắt dọc </i>

</div><span class="text_page_counter">Trang 6</span><div class="page_container" data-page="6">➔ Vậy chi tiết số 3 bị sai lệch độ phình

<i><b>Hình 1.3 Sơ đồ đo sai đố hình dáng trong mặt cắt ngang </b></i>

<i><b>Hình 1.3 Hình ảnh thực tế quá trình đo sai số hình dạng mặt cắt ngang </b></i>

</div><span class="text_page_counter">Trang 7</span><div class="page_container" data-page="7">- Kiểm tra điểm “0” của pan me.

- Dùng pan me đo đường kính AA’; BB’; CC’; DD’

<i><b>Hình 1.4 Sơ đồ đo đa cạnh </b></i>

- Đặt chi tiết lên khối V và cùng đặt lên bàn map.

- Đặt mũi đồng hồ so tiếp xúc với chi tiết tại điểm A1 sau đó xoay chi tiết đi 180<sup>o </sup> tới điểm A2, cùng lúc đó quan sát giá trị chỉ thị của đồng hồ tại điểm A1 và A2, hiệu 2 chỉ thị đó là ∆h. Lượng ∆h ngoài sự phụ thuộc số cạnh của chi tiết cịn phụ thuộc vào góc 2𝜑 của khối V.

Nếu 2𝜑 = 60<small>o </small>thì độ đa cạnh là: ∆<sub>𝑐</sub>= <sup>∆</sup><sup>ℎ 𝑐ℎỉ 𝑡ℎị</sup>

3 Nếu 2𝜑 = 60<small>o </small>thì độ đa cạnh là:

</div><span class="text_page_counter">Trang 8</span><div class="page_container" data-page="8">∆<sub>𝑐</sub>= <sup>∆</sup><sup>ℎ 𝑐ℎỉ 𝑡ℎị</sup> 2 - Tiến hành đo tại 3 mặt cắt (I-I, II-II, III-III)

<i><b>Hình 1.5 Hình ảnh thực tế từ quá trình đo độ đa cạnh Bảng 1.3 (đơn vị mm) </b></i>

<b>Chi tiết số Đo trị số ∆</b><sub>𝒉</sub><b> tại các mặt cắt Tiết diện đo <sup>I-I </sup><sup>II-II </sup><sup>III-III </sup></b>

</div><span class="text_page_counter">Trang 9</span><div class="page_container" data-page="9">Tiết diện I-I : ∆<sub>𝑑𝑐</sub>= <sup>∆</sup><small>ℎ</small> Vậy chi tiết số 3 có sai số độ đa cạnh

<b>IV. ĐÁNH GIÁ VÀ NHẬN XÉT KẾT QUẢ ĐO </b>

- Chi tiết số 3 có sai số về độ phình, độ ovan và độ đa cạnh

</div><span class="text_page_counter">Trang 10</span><div class="page_container" data-page="10"><b>BÀI 2: ĐO ĐỘ ĐẢO HƯỚNG TÂM VÀ ĐỘ ĐẢO MẶT ĐẦU HÌNH TRỤ </b>

- Xoay mũi đồng hồ tiếp xúc với bề mặt trục hoặc bề mặt đầu cần kiểm tra - Xoay chi tiết đi một góc 360°

- Đọc giá trị chỉ thị Max và Min trên đồng hồ so khi quay một góc 360°

<b>2. Hình ảnh q trình thí nghiệm </b>

<i><b>Hình 2.1: q trình đo độ đảo hướng tâm hình trụ trơn </b></i>

</div><span class="text_page_counter">Trang 11</span><div class="page_container" data-page="11"><i><b>Hình 2.2: quá trình đo độ đảo mặt đầu hình trụ trơn </b></i>

<b>IV. ĐÁNH GIÁ VÀ NHẬN XÉT KẾT QUẢ ĐO </b>

- Độ đảo hướng tâm của hình trụ trơn

Đối với mặt cắt 1:

Δ<sub>1</sub> =[0,055 − (−0,01)] + [0,005 − (−0,055)] + [0,05 − (−0,02)] 3

</div><span class="text_page_counter">Trang 12</span><div class="page_container" data-page="12">⟹ Dung sai độ đảo hướng tâm (độ đảo hướng kính) của bề mặt chi tiết so với đường tâm B theo đề bài là 0,01 mm. Mà giá trị dung sai Δ<sub>𝑖</sub> của các mặt cắt thì lớn hơn so với 0,01 mm nên suy ra chi tiết không đạt yêu cầu về độ đảo hướng tâm.

- Độ đảo mặt đầu của hình trụ trơn

Lần 1: Δ<sub>1</sub> = max − min = 0,085 − (−0,33) = 0,415 (mm) Lần 2: Δ<sub>2</sub> = max − min = 0,08 − (−0,33) = 0,41 (mm) Lần 3: Δ<sub>1</sub> = max − min = 0,09 − (−0,35) = 0,44 (mm)

⟹ Theo đề bài dung sai độ đảo mặt đầu (độ đảo mặt mút) của chi tiết so với đường tâm B là 0,01 mm. mà giá trị dung sai Δ<sub>𝑖</sub> các lần đo thì lớn hơn 0,01 mm nên suy ra chi tiết không đạt yêu cầu về độ đảo mặt đầu.

⟹ Kết luận chi tiết thí nghiệm này khơng đạt u cầu cả về độ đảo hướng tâm và độ đảo mặt đầu.

</div><span class="text_page_counter">Trang 13</span><div class="page_container" data-page="13"><b>Bài 3: ĐO VÀ KIỂM TRA ĐỘ THẲNG, ĐỘ PHẲNG VÀ ĐỘ VUÔNG GĨC </b>

</div><span class="text_page_counter">Trang 14</span><div class="page_container" data-page="14"><i><b>Hình 3.1: q trình kiểm tra độ phẳng và độ thẳng bằng thước rà thẳng </b></i>

- Cách 2: Sử dụng bàn máp, đồng hồ so.

</div><span class="text_page_counter">Trang 15</span><div class="page_container" data-page="15"><i><b>Hình 3.2: quá trình kiểm tra độ thẳng và độ phẳng bằng bàn máp và đồng hồ so </b></i>

<b>2. Kiểm tra độ vng góc </b>

- Chi tiết cần kiểm tra có yêu cầu độ vng góc giữa các mặt

- Tiến hành đo độ vng góc bằng cách dung eke và căn lá để xác định khe hở ∆min, ∆max

<b>- Thực hiện đo ba lần với các đoạn L như yêu cầu (50mm) ở các vị trí khác nhau </b>

</div><span class="text_page_counter">Trang 17</span><div class="page_container" data-page="17"><b>IV. ĐÁNH GIÁ VÀ NHẬN XÉT KẾT QUẢ ĐO </b>

- Độ thẳng của chi tiết khác nhau ở các đường khác nhau.

- Độ thẳng khi xác định bằng đồng hồ so có giá trị lớn hơn khi xác

</div><span class="text_page_counter">Trang 18</span><div class="page_container" data-page="18">∆<sub>201</sub>= <sup>0,03 + 0,03 + 0,04</sup>

→ Kết luận: Chi tiết này không đạt yêu cầu

</div><span class="text_page_counter">Trang 19</span><div class="page_container" data-page="19"><b>BÀI 4: XÁC ĐỊNH KÍCH THƯỚC MẪU </b>

<b>I. MỤC ĐÍCH </b>

- Biết sử dụng đồng hồ so - Biết sử dụng các loại mẫu đo

- Biết lựa chọn mẫu và bảo quản mẫu

<b>II. DỤNG CỤ THÍ NGHIỆM </b>

- Đồng hồ so

- Bộ gá đồng hồ so có mặt phẳng chuẩn - Bộ mẫu đo Mitutoyo

<b>III. QUÁ TRÌNH THÍ NGHIỆM 1. Các bước tiến hành </b>

- Chọn một trong 8 mẫu có sẵn trên bàn nơi thí nghiệm với các kích thước cần kiểm tra cho sẵn trong bảng 2.1.

<i><b>Hình 4.1: sơ đồ mẫu </b></i>

- Dựa vào kích thước cần kiểm tra, tổ hợp các kích thước của mẫu đo sao cho bằng đúng kích thước cần kiểm tra. (Độ chính xác của kích thước A<small>±0,04</small>, B<small>±0,05</small>, C<small>±0,06</small>)

</div><span class="text_page_counter">Trang 20</span><div class="page_container" data-page="20"><i><b>Hình 4.2: bộ căn mẫu trong phịng thí nghiệm </b></i>

- Đặt căn mẫu lên mặt bàn gá đồng hồ so. (H.4.2).

- Cho đồng hồ so tiếp xúc với tập căn mẫu kích thước. Đặt giá trị trên đồng hồ so về “0”.

- Giữ nguyên vị trí đồng hồ so, bỏ tập căn mẫu kích thước ra và đặt chi tiết cần kiểm tra vào (H.4.3). Đọc số chỉ trên đồng hồ.

- Hiệu số chỉ giữa 2 lần đo chính là sai số của kích thước mẫu so với kích thước cần kiểm tra

</div><span class="text_page_counter">Trang 22</span><div class="page_container" data-page="22"><b>IV. ĐÁNH GIÁ VÀ NHẬN XÉT KẾT QUẢ ĐO </b>

-

So sánh kết quả đo được với độ chính xác của kích thước mẫu ta thấy được cả 3 kích thước cần kiểm tra đều không đạt yêu cầu.- Sai số trong kết quả đo có thể đến từ:

+ Sai số hệ thống do mẫu đo sử dụng lâu ngày bị mịn bề mặt, gỉ sét nên khơng cịn giữ được độ chính xác chế tạo.

+ Bề mặt các kích thước cần đo cũng đồng thời bị mòn sau một thời gian dài sử dụng, việc này cũng có thể tạo nên sai số.

+ Sai số kỹ thuật do người đo chưa có nhiều kinh nghiệm trong việc sử dụng đồng hồ so và lựa chọn căn mẫu.

</div><span class="text_page_counter">Trang 23</span><div class="page_container" data-page="23"><b>BÀI 5: ĐO LỖ CÔN THEO PHƯƠNG PHÁP ĐO GIÁN TIẾP I. MỤC ĐÍCH </b>

- Tìm hiểu sơ bộ kết cấu máy dựa trên nguyên tắc quang cơ, biết sử dụng máy để

<b>đo kích thước ngồi. </b>

- Nắm được nguyên tắc dùng bi cầu để đo lỗ cơn.

<b>II. DỤNG CỤ THÍ NGHIỆM </b>

- Máy Đờ Lin Nô Mét là một loại máy đo kiểu cơ khí- quang học, nó dùng để đo kích thước thẳng(đường kính, chiều dài). Kích thước của chi tiết đo được bằng hiệu số giữa hai số đọc ứng với vị trí của đầu đo khi tiếp xúc với chi tiết và với

- Đo kích thước các viên bi, xác định D, d, (mỗi bi đo năm lần) lấy trung bình. - Đặt chi tiết có lỗ cơn cần kiểm tra lên bàn chi tiết của máy đo. Bỏ viên bi thứ

nhất vào, thả đầu đo xuống, đọc được chỉ số h1 (tiến hành đo 5 lần).

- Lấy viên bi thứ nhất ra, cho viên bi thứ 2 vào, đưa đầu đo xuống, đọc được chỉ số h2 (tiến hành đo 5 lần).

- Tính tốn góc cơn đo, xử lý các số liệu tính sai số phương pháp đo.

</div><span class="text_page_counter">Trang 25</span><div class="page_container" data-page="25"><b>IV. ĐÁNH GIÁ VÀ NHẬN XÉT KẾT QUẢ ĐO </b>

- Kết quả đo được chính xác khá cao do :

- Xác định đường kính viên bi bằng Banme 0,02 mm và dung nguyên tắc ABBE nên kết quả khá chính xác.

</div><span class="text_page_counter">Trang 26</span><div class="page_container" data-page="26">- Dùng thước Đơ li nô met chính xác đến 0,001mm nên các kích thước h<small>1</small> và h<small>2</small>

cũng chính xác đến μm.

</div><span class="text_page_counter">Trang 27</span><div class="page_container" data-page="27">-

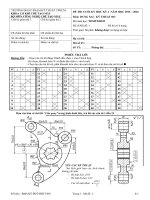

<b>BÀI 6: ĐO ĐỘ ĐẢO VÀNH RĂNG I. MỤC ĐÍCH THÍ NGHIỆM </b>

- Biết cách đo độ đảo hướng tâm nói chung, trên cơ hở đo độ đảo vành răng. - Là một trong yếu tố quan trọng về độ chính xác động học của bánh răng. - Biết xử lí về đầu đo khi gặp bề mặt phức tạp.

- Một trục gá mài có độ oovan 0,005 và lắp xít với lỗ bánh răng. - Một con lăn có kích thước thích hợp.

<b>III. Q TRÌNH THÍ NGHIỆM 1. Các bước tiến hành </b>

<i><b>Hình 6.1: sơ đồ đo </b></i>

</div><span class="text_page_counter">Trang 28</span><div class="page_container" data-page="28">- Chọn con lăn có đường kính sao cho tiếp điểm của nó với profile răng rại đường ăn khớp. Chiều dài con lăn bằng khoảng 3 lần đường kính của nó để ổn định khi đặt vào rãnh răng.

- Đặt con lăn vào một rãnh bất kỳ.

- Đặt đồng hồ so với đầu đo lưỡi dao (dễ đo hơn) tại vòng tâm của trục gá. - Quay nhẹ trục gá quanh đầu đo đồng hồ và ghi chỉ số cao nhất là R<small>i</small>

- Lặp lại cho từng rãnh, đến hết chu vi bánh răng.

</div><span class="text_page_counter">Trang 29</span><div class="page_container" data-page="29"><b>IV. ĐÁNH GIÁ VÀ NHẬN XÉT KẾT QUẢ ĐO </b>

- Độ đảo hướng tâm 𝑅<sub>𝑚𝑎𝑥</sub> − 𝑅<sub>𝑚𝑖𝑛</sub> = 0,15 − (−0,01) = 0,16 (𝑚𝑚).

- Độ chính xác của phép đo cịn phụ thuộc việc chọn con lăn. Tâm của con lăn cần phải nằm trên vòng chia của bánh răng thì mới chính xác. Có thể chọn đường kính con lăn 𝑑 = <sup>𝑚𝜋</sup>

<small>2</small> (m: module của bánh răng).

- Trong q trình đo cịn xảy ra nhiều sai số và các nguyên nhân gây ra sai số có thể là:

o Đầu đo của đồng hồ chưa chạm vị trí cao nhất của con lăn. o Đọc đồng hồ so khi kim chưa ổn định.

o Sai số hệ thống của đồng hồ so.

o Bánh răng và con lăn bị ăn mịn ảnh hướng đến q trình đo.

</div><span class="text_page_counter">Trang 30</span><div class="page_container" data-page="30"><b>BÀI 10: ĐO BIẾN DẠNG STRAIN GAGE I. MỤC ĐÍCH THÍ NGHIỆM </b>

-

Tìm hiểu cách sử dụng strain gage để đo biến dạng- Tìm hiểu mạch đo sử dụng strain gage ( mạch cầu Wheastone).

<b>II. DỤNG CỤ THÍ NGHIỆM </b>

- Thanh nhơm lắp console có các strain gage dán tại vị trí gần đầu cố định, đầu tự do của cơ cấu mang các khối nặng.

- Các quả nặng có đánh số, thước đo chiều dài, thước cặp - Test board, điện trở, bộ nguồn DC

- Đồng hồ Multimeter.

<b>III. QUÁ TRÌNH THÍ NGHIỆM 1. Tiến hành thí nghiệm </b>

<i><b>Hình 10.1: mạch đo biến dạng sử dụng strain gage </b></i>

- Sử dụng các điện trở, test board, bộ nguồn DC, thanh nhơm có gắn các strain

<b>gage, sinh viên xây dựng mạch cầu Wheatstone </b>

</div><span class="text_page_counter">Trang 31</span><div class="page_container" data-page="31"><i><b>Hình 10.2: Sơ đồ đo biến dạng sử dụng strain gage </b></i>

- Ghi nhận giá trị điện áp khi không có khối nặng V<small>ref</small>

- Lần lượt đặt các khối nặng vào cơ cấu mang khối nặng, đọc các giá trị điện áp V<small>read</small><b> đo được và ghi vào bảng số liệu </b>

<i><b>Hình 10.3: hình ảnh q trình thí nghiệm </b></i>

</div><span class="text_page_counter">Trang 32</span><div class="page_container" data-page="32"><i><b>Hình 10.4: mạch đo thực tế trong phịng thí nghiệm </b></i>

<b>2. Bảng số liệu </b>

<b>STT Mạch cầu 2 strain gage </b>

<b>Điện áp Vread (V) Khối lượng M (kg) </b>

</div><span class="text_page_counter">Trang 33</span><div class="page_container" data-page="33"><b>IV. ĐÁNH GIÁ VÀ NHẬN XÉT KẾT QUẢ ĐO </b>

- Vẽ đường quan hệ giữa khối lượng tác dụng lên đầu tự do và điện áp V<small>0</small> = V<small>read</small> – V<small>ref</small> (với V<small>ref</small> = 0,48 mV)

<i><b>Hình 10.5 Đồ thị biểu diễn quan hệ giữa khối lượng và điện áp </b></i>

<b>Nhận xét: </b>

- Qua quan sát đường biễu diễn trong đồ thị trên, ta có nhận xét như sau: Đường biễu diễn mối quan hệ giữa khối lượng tác động lên đầu tự do và điện áp là được xem như gần tuyến tính.

- Giải thích sự khơng ổn định của điện áp ra mạch cầu Wheastone trong quá trình đo:

+ Do sự nhiễu, cũng như trong lúc thực hiện các thao tác trong quá trình đo + Do điện áp mỗi lần đo là khá nhỏ nên độ chênh lệch giữa các lần đo cũng nhỏ => Vậy nên suy ra rất khó quan sát được.

- Biện pháp khắc phục hạn chế sự không ổn định của điện áp: tăng độ nhạy của Strain Gage.

</div><span class="text_page_counter">Trang 34</span><div class="page_container" data-page="34"><b>Bài 11: LẬP BẢN VẼ TỪ MẪU I. MỤC ĐÍCH THÍ NGHIỆM </b>

- Biết cách lập bản vẽ từ các chi tiết mẫu có sẵn - Sử dụng được các loại dụng cụ đo khác

- Kiểm tra xem các kích thước có đủ mơ tả tồn bộ chi tiết hay chưa - Đo tất cả các kích thước cần thiết để ghi lên bản vẽ

- Nhóm chọn mẫu là khối lập phương số hiệu 103 để tiến hành đo đạc kiểm tra kích thước

<i><b>Hình 11.1: mẫu lập phương số hiệu 103 </b></i>

</div><span class="text_page_counter">Trang 35</span><div class="page_container" data-page="35"><i><b>Hình 11.2: q trình tiến hành thí nghiệm </b></i>

- Tiến hành dựng lại mẫu từ các kích thước đo được

<b>IV. ĐÁNH GIÁ VÀ NHẬN XÉT KẾT QUẢ ĐO </b>

<i>Xác định các kích thước và xây dựng bản vẽ </i>

- Trong các trình xác định các kích thước của bản vẽ ta thấy kích thước thực có sai số khi so với kích thước danh nghĩa. Sai số có thể do nhiều nguyên nhân:

+ Trong q trình gia cơng sai số là khơng thể tránh khỏi + Q trình đo đạc xuất hiện sai số do dụng cụ đo

+ Kĩ năng đo đạc hạn chế dẫn đến sai số kích thước

- Tuy nhiên sai số khá nhỏ nên có thể chấp nhận. Từ đó dựng lại mẫu bằng các

</div><span class="text_page_counter">Trang 36</span><div class="page_container" data-page="36"><i>Các kích thước nào đo gián tiếp, nói rõ cách đo các kích thước ? </i>

- Vị trí lỗ trịn là kích thước được đo gián tiếp

- Cách đo là xác định kích thước gián tiếp qua các kết quả đo các đại lượng có liên quan đến khoảng cách từ tâm lỗ tròn đến các mặt bên vật mẫu.

- Ta tiến hành đo đường kính lỗ trịn sau đó đo khoảng cách nhỏ nhất từ đường kính lỗ đến vị trí vng góc với cạnh bên khối lập phương vậy vị trí tâm lỗ trịn là = khoảng cách t + đường kính lỗ trịn /2

- Cách đo gián tiếp này có thể xuất hiện sai số do nhiều nguyên nhân: đặt không ngay đường tâm, sai số khi đọc kết quả trên dụng cụ đo … Tuy nhiên vẫn có thể chấp nhận được

</div><span class="text_page_counter">Trang 37</span><div class="page_container" data-page="37"><b>CÂU HỎI MỞ RỘNG </b>

<b>1. Dụng cụ đo có độ chia nhỏ nhất là 0,02. Nếu người đo nhìn thấy nằm chính giữa 2 vạch 0,04 và 0,06 thì chọn ghi kết quả là bao nhiêu? </b>

Theo giáo trình Thí nghiệm vật lý - ĐHBK, BÀI MỞ ĐẦU: SAI SỐ CÁC PHÉP ĐO TRONG ĐẠI LƯỢNG VẬT LÝ:

Sai số phép đo là khi đo một đại lượng vật lý, dù là đo trực tiếp hay gián tiếp, bao giờ ta cũng mắc phải những sai số. Các dụng cụ đo không thể nào giúp chúng ta thu nhận được kết quả đo chính xác tuyệt đối, kể cả được chế tạo tỉ mỉ đến mức nào. Do đó mọi dụng cụ đo có một giới hạn là cấp chính xác của nó.

<i>Ví dụ đối với thước mm có cấp chính xác là 0.5mm, khi tiến hành đo khoảng cách </i>

hay chiều dài, chúng ta phải thực hiện so sánh ở hai vị trí khác nhau (ứng với hai vạch

<i>khác nhau trên thước mm). Do đó, sai số dụng cụ trong trường hợp đo khoảng cách là đúng bằng 1 độ chia nhỏ nhất trên thước mm, bằng 1mm. Sai số tuyệt đối cho bất kỳ </i>

một dụng cụ đo nào chính là độ chia nhỏ nhất của nó. Tất cả các phép đo thực hiện 01 lần thì sai số tuyệt đối cũng chính là độ chia nhỏ nhất của các dụng cụ được sử dụng.

Trong bài toán, ta sử dụng dụng cụ đo có độ chia nhỏ nhất là 0,02mm để đo chiều dài l, khi đó l nằm trong khoảng từ 0,04mm đến 0,06mm, còn phần lẻ không thể đọc được trên thước đo. Sự sai lệch này là do chính đặc điểm cấu tạo của dụng cụ đo gây ra, gọi là sai số dụng cụ.

- Sai số hệ thộng dụng cụ đo chia vạch

Cấp chính xác (CCX) của dụng cụ đo chia vạch bằng ½ độ chia nhỏ nhất của

</div><span class="text_page_counter">Trang 38</span><div class="page_container" data-page="38">- Chấp nhận sai số phép đo, vậy ta viết kết quả đo dưới dạng :

𝑙 = 𝑙̅ ± ∆𝑙 = 0.05 ± 0.01 𝑚𝑚

<b>2. Tài liệu viện dẫn </b>

<i>Trường đại học Bách Khoa, Thí nghiệm vật lý đại cương, truy cập từ: </i>

<b>Gioi%20thieu.pdf, ngày truy cập 10/4/2022 </b>

</div><span class="text_page_counter">Trang 40</span><div class="page_container" data-page="40">