Đồ Án 2 Đưa .Docx

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (3.7 MB, 113 trang )

BỘ CÔNG THƯƠNG

TRƯỜNG ĐẠI HỌC SAO ĐỎ

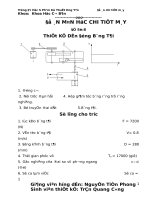

ĐỒ ÁN TỐT NGHIỆP

Ngành: Cơng nghệ kỹ thuật cơ khí

ĐỀ TÀI: “NGHIÊN CỨU CƠNG NGHỆ, THIẾT KẾ MÁY ÉP VIÊN TỪ PHẾ

THẢI NÔNG NGHIỆP NĂNG SUẤT 100KG/H TẠI CÔNG TY CỔ PHẦN SẢN

XUẤT VÀ PHÁT TRIỂN CƠNG NGHỆ HỒNG ANH - HÀ NỘI”

Họ và tên sinh viên

: BÙI XUÂN BỘ

: NGUYỄN VĂN CHUNG

Giảng viên hướng dẫn

: TẠ HỒNG PHONG

Mã sinh viên

: 1900519

: 1900

Lớp, khoá

: DK10-CK2

HẢI DƯƠNG – NĂM 2023

BỘ CƠNG THƯƠNG

TRƯỜNG ĐẠI HỌC SAO ĐỎ

CỘNG HỊA XÃ HỘI CHỦ NGHĨA VIỆT NAM

Độc lập – Tự do – Hạnh phúc

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

1. Thông tin chung

Họ và tên nhóm sinh viên thực hiện:

TT

Mã sinh viên

Họ tên sinh viên

Lớp, khố

1

1900519

Bùi Xn Bộ

DK10-CK2

2

1900312

Nguyễn Văn Chung

DK10-CK2

Ngành: Cơng nghệ kỹ thuật cơ khí.

Trình độ đào tạo: Đại học

Thời gian thực hiện đồ án tốt nghiệp: từ ngày 01/8/2023 đến 01/12/2023

Giảng viên hướng dẫn: Tạ Hồng Phong

Học hàm, học vị: Thạc sĩ

2. Tên đề tài: Nghiên cứu công nghệ, thiết kế máy ép viên từ phế thải nông nghiệp

năng suất 100kg/h tại Công ty cổ phần sản xuất và phát triển công nghệ Hoàng Anh Hà Nội.

3. Điều kiện cho trước

- Tài liệu, thông số kỹ thuật, catalog máy ép viên tham khảo tại Công ty cổ phần

sản xuất và phát triển cơng nghệ Hồng Anh - Hà Nội cung cấp.

- Phần mềm CAD/CAM và các trang thiết bị hiện có tại Trường Đại Học Sao Đỏ.

4. Nhiệm vụ chính của đồ án tốt nghiệp

T

Mã SV

Họ tên sinh viên

Lớp, khoá

Nội dung thực hiện

T

- Nghiên cứu công nghệ ép viên

từ phế thải nông nghiệp

190051

1

Bùi Xn Bộ

DK10-CK2 - Lựa chọn mơ hình máy, thiết

9

kế máy ép viên; mô phỏng

nguyên lý làm việc

- Nghiên cứu công nghệ ép viên

190031

từ phế thải nông nghiệp

2

Nguyễn Văn Chung DK10-CK2

2

- Lập trình, mơ phỏng gia cơng

một sớ chi tiết máy điển hình

5. Sản phẩm

- Báo cáo đờ án tớt nghiệp; bản vẽ lắp: sản phẩm/cụm chi tiết, chi tiết trên khổ giấy A4.

- File mô phỏng (nguyên lý làm việc, gia công một số chi tiết máy).

Hải Dương, ngày 01 tháng 8 năm 2023

TL. HIỆU TRƯỞNG

TRƯỞNG KHOA CƠ KHÍ

GIẢNG VIÊN HƯỚNG DẪN

(Ký, ghi rõ họ và tên và đóng dấu)

(Ký, ghi rõ họ và tên)

TS. Nguyễn Văn Hinh

Tạ Hồng Phong

LỜI CAM ĐOAN

Tôi xin cam đoan các kết quả đưa ra trong Đồ án tốt nghiệp này là các kết quả thu

được trong quá trình nghiên cứu, tính toán và thiết kế của tôi dưới sự hướng dẫn của

ThS. Tạ Hồng Phong – Trường Đại học Sao Đỏ; ThS. Nguyễn Văn Mạnh - Công ty cổ

phần sản xuất và phát triển cơng nghệ Hồng Anh - Hà Nội.

Mơ hình máy ép viên trong đồ án được thiết kế dựa trên các tài liệu hướng dẫn

tính toán phục vụ trong giáo dục đại học, không sao chép bất kỳ kết quả nghiên cứu

nào của các tác giả khác.

Những nội dung tham khảo được trích dẫn cụ thể và ng̀n tài liệu đã được liệt kê

trong danh mục các tài liệu tham khảo.

Nếu sai tơi xin chịu mọi hình thức kỷ luật theo quy định.

Hải Dương, ngày 5 tháng 11 năm2023

Sinh viên thực hiện

Bùi Xuân Bộ

Nguyễn Văn Chung

Mục Lục

MỞ ĐẦU...................................................................................................................... 1

CHƯƠNG 1 – TỔNG QUAN NGHIÊN CỨU..........................................................2

1.1 Mục đích của tạo viên nhiên liệu RDF..............................................................2

1.2 Tình hình nghiên cứu ở ngồi nước..................................................................2

1.3 Tình hình nghiên cứu trong nước......................................................................6

CHƯƠNG 2 – CƠ SỞ LÝ THUYẾT NGHIÊN CỨU THIẾT KẾ..........................8

2.1.Đối tượng nghiên cứu.........................................................................................8

2.2. Quy trình cơng nghệ và thiết bị........................................................................9

2.3. Các yếu tố ảnh hưởng tới quá trình ép viên....................................................9

2.4. Cơ sở lựa chọn nguyên lý làm việc cho máy máy ép tạo viên.......................11

CHƯƠNG 3 - THIẾT KẾ CHẾ TẠO MÁY ÉP VÀ TẠO HÌNH VIÊN...............15

A. Thiết kế lựa chọn năng suất máy ép và tạo hình viên từ rác thải khó phân

hủy........................................................................................................................... 15

3.1. Phân tích ngun lý làm việc của máy ép viên............................................15

3.2. Phương trình cơ bản của quá trình tạo viên...............................................16

3.3. Điều kiện để quá trình ép viên xảy ra..........................................................18

3.4. Tính tốn lựa chọn thơng số máy ép viên....................................................20

B: TÍNH TỐN ĐỘNG HỌC...............................................................................21

3.5. Chọn động cơ điện:.......................................................................................21

3.6. Phân phối tỷ số truyền..................................................................................21

3.7. Xác định công suất, tốc độ quay và mômen trên các trục..........................21

C. THIẾT KẾ CÁC BỘ TRUYỀN........................................................................23

3.8 Thiết kế bộ truyền đai....................................................................................23

3.8.1 Chọn loại đai và xác định kích thước đai..............................................23

3.8.2 Tính tốn đai :.........................................................................................23

3.8.3 :Tổng Hợp kết quả tính tốn..................................................................25

3.8.4 Kiểm nghiệm bằng phần mềm Inventor...............................................25

3.8.4.1Nhập số liệu tính tốn........................................................................25

3.9. Thiết kế bộ truyền bánh răng.......................................................................27

3.9.1 Chọn vật liệu và xác định ứng suất cho phép.......................................28

3.9.2 Xác định thông số bộ truyền..................................................................30

3.9.3 Kiểm nghiệm bộ truyền răng.................................................................32

3.9.3.1. Kiểm nghiệm răng về độ bền tiếp xúc............................................32

3.9.3.2. Kiểm nghiệm răng về độ bền uốn...................................................33

3.9.4. Phân tích và tính lực ăn khớp...............................................................35

3.9.5. Tổng Hợp kết quả tính tốn..................................................................37

3.9.6 Kiểm nghiệm bằng phần mềm Inventor...............................................39

D: TÍNH TRỤC, THEN, Ổ LĂN, CHỌN KHỚP NỐI........................................45

3.10. Lực tác dụng lên trục và khoảng cách các gối đỡ và điểm đặt lực..........45

3.10.1. Phân tích lực chung và giá trị lực / momen xoắn..............................45

3.10.2. Tính sơ bộ đường kính trục................................................................46

3.10.2.1. Chọn vật liệu chế tạo......................................................................46

3.10.2.2. Xác định sơ bộ đường kính trục....................................................46

3.10.3. Xác định khoảng cách gối đỡ và các điểm đặt lực.............................47

3.10.3.1. Xác định khoảng cách gối đỡ.........................................................47

3.10.3.2. Xác định chiều dài mayo................................................................47

3.10.4. Tính Phản lực tại các trục...................................................................50

3.10.4.1.Tính phản lực tại trục I...................................................................50

3.10.4.2.Tính phản lực tại các gối đỡ trục II:..............................................52

3.10.4.3.Tính phản lực tại các gối đỡ trục III:............................................54

3.10.5. Kiểm nghiệm mômen bằng Inventor.................................................56

3.10.5.1.Trục I:..............................................................................................56

3.10.5.2.Trục II :............................................................................................57

3.10.5.3.Trục III :..........................................................................................58

3.10.6. Định kết cấu trục.................................................................................60

3.10.6.1.Trục I:..............................................................................................60

3.10.6.2.Trục II :............................................................................................62

3.10.6.3. Trục III...........................................................................................64

3.11. Kiểm nghiệm độ bền trục...........................................................................66

3.11.1. Độ bền mỏi............................................................................................66

3.11.2. Độ bền tĩnh...........................................................................................70

3.12. Tính chọn ổ lăn............................................................................................71

3.12.1. Chọn ổ lăn trục I..................................................................................71

3.12.2 Chọn ổ lăn trục II.................................................................................73

3.12.3 Chọn ổ lăn trục III................................................................................74

3.12.3. Cố định ổ lăn trục theo phương dọc trục ..........................................74

3.13. Chọn then.....................................................................................................74

3.13.1 Chọn then theo vị trí ............................................................................74

3.13.2 Kiểm nghiện then .................................................................................75

3.13.3. Kiểm nghiệm bằng phần mềm Inventor ............................................76

3.13.3.1 Nhập số liệu then tại vị trí đai .......................................................76

3.13.3.2. Nhập số liệu then bánh răng I.......................................................77

3.13.3.3. Nhập số liệu then bánh răng II......................................................78

3.13.3.4. Nhập số liệu then khớp nối............................................................79

3.13.3.5. Nhập số liệu then đĩa quay............................................................79

3.14 Chọn khớp nối..............................................................................................80

3.14.1. Chọn vật liệu........................................................................................80

3.14.2. Các kích thước chủ yếu của nối trục..................................................80

3.15. Kiểm nghiệm độ bền bulong.......................................................................80

E: THIẾT KẾ KẾT CẤU.......................................................................................81

3.16. Các kích thước cơ bản của vỏ hộp giảm tốc..............................................81

3.16.1. Vỏ hộp...................................................................................................81

3.16.2. Các chi tiết khác...................................................................................83

3.16.3 Kết cấu bánh răng.................................................................................87

CHƯƠNG 4. XÂY DỰNG BẢN VẼ, MÔ PHỎNG MÔ PHỎNG NGUYÊN LÝ

LÀM VIỆC - GIA CÔNG MỘT SỐ CHI TIẾT MÁY ĐIỂN HÌNH....................89

4.1.Lựa chọn mơ hình máy, thiết kế máy ép viên, mô phỏng nguyên lý làm việc.

.................................................................................................................................. 89

4.1.1 Các bước để thiết kế và vẽ máy ép viên.....................................................89

4.1.2. Tính tốn, lựa chọn thông số kỹ thuật theo mẫu máy.............................89

4.1.3. Thiết kế một số chi tiết...............................................................................90

4.2.Lập trình mơ phỏng gia cơng một số chi tiết máy..........................................92

4.2.1Phân tích chức năng làm việc của chi tiết trục II......................................92

4.2.2 Chọn loại phôi và đưa ra phương pháp chế tạo phôi...............................92

4.2.3 Chọn chuẩn thô và tinh để gia cơng các bề mặt........................................93

4.2.4 Lập tiến trình cơng nghệ.............................................................................93

4.2.5 Mơ phỏng q trình gia cơng chi tiết trục II trên mastercamX5............96

DANH MỤC TỪ, CỤM TỪ VIẾT TẮT

T

T

Danh mục từ,

cụm từ viết tắt

1.

CAD

2.

CAM

3.

CNC

4.

EU

5.

6.

Nghĩa tiếng Việt

Thiết kế có sự trợ giúp của

máy tính

Quá trình gia cơng có sự hỗ

trợ của máy tính

Máy điều khiển tự động

dưới sự trợ giúp của máy

tính

Nghĩa tiếng Anh

Computer Aided Design

Computer-Aided

Manufacturing

Computer

Control

Numerical

Liên minh châu Âu

European Union

HGT

Hộp giảm tốc

Box Reduce Speed

RDF

Nhiên liệu từ rác thải

Refuse Derived Fuel

Danh Mục Bản

Bảng 1.1 Sử dụng viên nhiên liệu ở một số nước trên thế giới.................................2

Bảng 2.1 Thành phần chất thải sinh hoạt bao gồm:.................................................8

Bảng 3.1 Thông số của các loại máy tạo viên..........................................................20

Bảng 3.2 Thông số của các loại máy tạo viên..........................................................21

Bảng 3.3 thông số của các trục.................................................................................22

Bảng 3.4 Kết quả của đai tính được.........................................................................25

Bảng 3.5 Trị Số của 𝜎𝐻𝑙𝑖𝑚0 ,𝜎𝐹𝑙𝑖𝑚0 ứng với số chu kỳ cơ sở..............................29

Bảng 3.6 Số chu kỳ thay đổi tương ứng...................................................................29

Bảng 3.7 Các thông số và kích thước của bộ truyền bánh răng:...........................37

Bảng 3.8 Thông số chung..........................................................................................41

Bảng 3.9 Bảng thông số bánh bánh răng I,II..........................................................41

Bảng 3.10 Các lực tác dụng lên bánh răng 1 và 2...................................................43

Bảng 3.11 Các vật liệu bánh răng 1 và 2.................................................................43

Bảng 3.12 Các hệ số và yếu tố tải bổ sung...............................................................44

Bảng 3.13 Các yếu tố liên hệ.....................................................................................44

Bảng 3.14 Các yếu tố uốn..........................................................................................44

Bảng 3.15 Kết quả tính tốn Inventer.....................................................................45

Bảng 3.16 Thơng số khoảng cách k 1 ,hnk 2 , k 3.......................................................48

Bảng 3.17 Các tiết diện trên trục I...........................................................................60

Bảng 3.18 Momen tương đương của trục I.............................................................60

Bảng 3.19 Tính tốn đường kính trục tại tiết diện nguy hiểm...............................60

Bảng 3.20 Các tiết diện trên trục II.........................................................................62

Bảng 3.21 Momen tương đương của trục II............................................................62

Bảng 3.22 Tính tốn đường kính trục tại tiết diện nguy hiểm...............................62

Bảng 3.23 Các tiết diện trên trục III........................................................................64

Bảng 3.24 Momen tương đương của trục III..........................................................64

Bảng 3.25 tính tốn đường kính trục tại tiết diện nguy hiểm................................64

Bảng 3.26 Kết quả tính tốn độ bền tĩnh trục I......................................................70

Bảng 3.27 Kết quả tính tốn độ bền tĩnh trục II.....................................................71

Bảng 3.28 Kết quả tính tốn độ bền tĩnh trục II.....................................................71

Bảng 3.29 Thông số của ổ lăn côn trục I..................................................................73

Bảng 3.30 thông số của ổ lăn côn trục II.................................................................74

Bảng 3.31 thông số của ổ lăn côn trục III................................................................74

Bảng 3.32 Thơng số then đã chọn............................................................................75

Bảng 3.33 Kết quả tính tốn kiểm nghiệm then......................................................76

Bảng 3.34 Kích thước của khớp nối truc.................................................................80

Bảng 3.35 Tổng hợp kết quả tính tốn vỏ hộp........................................................82

Bảng 3.36 Thơng số bulong vịng.............................................................................84

Bảng 3.37 Thơng số chốt định vị..............................................................................84

Bảng 3.38 Thông số của cửa thăm...........................................................................85

Bảng 3.39 Thông số của nút tháo dầu......................................................................86

Bảng 3.40 Thơng số của vịng phớt và vịng chắn dầu............................................86

Bảng 3.41 Thơng số của máy đã chọn:....................................................................88

Bảng 4.1 Code gia công trục II bên phải.................................................................94

Bảng 4.2 Code gia công trục II bên trái...................................................................95

Bảng 4.3 Code gia cơng rãnh then trục II...............................................................96

Danh mục hình ảnh, đờ thị

Hình 1.1 Hình ảnh các loại viên ép từ phế liệu ngành da giày.................................3

Hình 1.2 Máy ép tạo viên kiểu khn vành của hãng ZTMT (Trung Quốc).........3

Hình 1.3 Máy ép tạo viên của Đức ( Model 600).......................................................4

Hình 1.4 Máy ép khn phẳng của hãng Holyphant(Trung Quốc)........................4

Hình 1.5 Máy ép viên trục đứng loại nhỏ..................................................................5

Hình 1.6 Máy ép khn phẳng của hãng Kahl ( Đức)..............................................5

Hình 1.7 Máy ép tạo viên 2-3 T/H..............................................................................7

Hình 1.8 Một số sản phẩm viên ép từ phế liệu nơng nghiệp của Viện NCTKCT

máy Nơng Nghiệp........................................................................................................7

Hình 2.1 Sơ đồ quy trình cơng nghệ ép viên phế thải...............................................9

Hình 2.2 Một số lực tác dụng lên lô ép trong quá trình làm việc...........................10

Hình 2.3 Phân loại máy ép viên................................................................................11

Hình 2.4 khn vành của máy..................................................................................12

Hình 2.5 Cấu tạo quả lơ, khn ép được sử dụng trong máy ép viên khuôn vành

.................................................................................................................................... 12

Hình 2.6 Các kiểu lơ trong máy ép viên khn phẳng...........................................13

Hình 2.7 Cấu tạo quả lơ ép, khn ép và bộ truyền động được sử dụng trong máy

ép viên khuôn phẳng.................................................................................................14

Hình 3.1 Trạng thái nguyên liệu bột trong quá trình ép viên................................15

Hình 3.2 Đồ thị phân bố áp suất dọc trục và bên cạnh của tồn bộ lỗ ép viên.....16

Hình 3.3 Phân tích lực xảy ra trong q trình ép...................................................18

Hình 3.4 Kết cấu bộ truyền đai dẹt và lực tác dụng trên trục...............................25

Hình 3.5 Chọn đai trên phần mềm Inventor...........................................................26

Hình 3.6 Nhập chiều dài đai và số đai trên phần mềm Inventor...........................26

Hình 3.7 Thơng số bánh đai 1...................................................................................26

Hình 3.8 Thơng số bánh đai 2...................................................................................27

Hình 3.9 Nhập thơng số cịn lại ( vận tốc gần đúng với tính tốn )........................27

Hình 3.10 Biểu diễn các thơng số hình học của bánh răng cơn..............................38

Hình 3.11 Nhập thơng số đã tính tốn vào Inventer...............................................39

Hình 3.12 Nhập thơng số đã tính tốn (Cơng suất, độ cứng) vào Inventer...........39

Hình 3.13 Nhập thơng số đã tính tốn (cấp chính xác) vào Inventer....................39

Hình 3.14 Nhập thơng số đã tính tốn vào Inventer...............................................40

Hình 3.15 Nhập thơng số đã tính tốn đảm bảo khi cho vào Inventer..................40

Hình 3.16 Thơng số bánh răng.................................................................................42

Hình 3.17 Biểu diễn các phản lực tại vùng bánh răng ăn khớp.............................45

Hình 3.18 Biểu diễn độ dài trục và lắp ghép bánh răng.........................................47

Hình 3.19 Biểu diễn các lực tác dụng trục I............................................................49

Hình 3.20 Biểu diễn các lực tác dụng trục II...........................................................49

Hình 3.21 Biểu diễn các lực tác dụng trục III.........................................................49

Hình 3.22 Biểu diễn các bản lực trên trục I............................................................50

Hình 3.23 Biểu đồ momen I......................................................................................51

Hình 3.24 Biểu diễn sơ bộ các phản lực trên trục II...............................................52

Hình 3.25 Biểu đồ momen II....................................................................................53

Hình 3.26 Biểu diễn sơ bộ các phản lực trên trục III.............................................54

Hình 3.27 Biểu đồ momen III...................................................................................55

Hình 3.28 Nội lực Qy Trục I trên phần mêm Inventer..........................................56

Hình 3.29 Nội lực Qx Trục I trên phần mêm Inventer...........................................56

Hình 3.30 Momen My Trục I trên phần mêm Inventer.........................................56

Hình 3.31 Momen Qy Trục I trên phần mêm Inventer..........................................57

Hình 3.32 Nội lực My Trục II trên phần mêm Inventer........................................57

Hình 3.33 Nội lực Mx Trục II trên phần mêm Inventer........................................57

Hình 3.34 Momen My Trục II trên phần mêm Inventer........................................58

Hình 3.35 Momen Mx Trục II trên phần mêm Inventer........................................58

Hình 3.36 Nội lực My Trục II trên phần mêm Inventer........................................58

Hình 3.37 Nội lực Mx Trục II trên phần mêm Inventer........................................59

Hình 3.38 Momen My Trục II trên phần mêm Inventer........................................59

Hình 3.39 Momen Mx Trục II trên phần mêm Inventer........................................59

Hình 3.40 Biểu đồ momen trục I..............................................................................61

Hình 3.41 Biểu đồ momen trục II.............................................................................63

Hình 3.42 Biểu đồ momen trục III...........................................................................65

Hình 3.43 Sơ đồ biểu diễn lực trên trục I................................................................71

Hình 3.44 Sơ đồ lực trên ổ lăn tại trục II.................................................................73

Hình 3.45 Sơ đồ lực trên ổ lăn tại trục III...............................................................74

Hình 3.46 Hình dạng then.........................................................................................74

Hình 3.47 Nhập thơng số then của đai.....................................................................76

Hình 3.48 Nhập chiều dài then.................................................................................77

Hình 3.49 Then đảm bảo độ bền .............................................................................77

Hình 3.50 Nhập thơng số then bánh răng I.............................................................77

Hình 3.51 Then đảm bảo độ bền..............................................................................78

Hình 3.52 Nhập thơng số then bánh răng II............................................................78

Hình 3.53 Then đảm bảo độ bền..............................................................................78

Hình 3.54 Nhập thơng số then của khớp nối...........................................................79

Hình 3.55 Then đảm bảo độ bền..............................................................................79

Hình 3.56 Nhập thơng số then của khớp nối...........................................................79

Hình 3.57 Then đảm bảo độ bền..............................................................................80

Hình 3.58 Kết cấu bulơng vịng ...............................................................................84

Hình 3.59 Biểu diễn kết cấu chốt định vị.................................................................84

Hình 3.60 Kết cấu nắp thăm.....................................................................................85

Hình 3.61 Kết cấu nút thơng hơi..............................................................................85

Hình 3.62 Kết cấu nút tháo dầu...............................................................................86

Hình 3.63 Kích thước que thăm dầu........................................................................86

Hình 3.64 Kết cấu vịng chắn dầu............................................................................87

Hình 3.65 Kết cấu cốc lót..........................................................................................87

Hình 3.66 Biểu diễn kết cấu bánh răng cơn.............................................................88

Hình 3.67 Biểu diễn ăn khớp bánh răng cơn...........................................................88

Hình 4.1. Một số mẫu máy trên hiện có thị trường................................................89

Hình 4.2. Sơ đồ truyền động.....................................................................................90

Hình 4.3. Kết cấu gối đỡ trục...................................................................................90

Hình 4.4. Thiết kế hình dáng vỏ (thân trên, thân dưới).........................................91

Hình 4.5. Cấu tạo bên trong của thân dưới.............................................................91

Hình 4.6. Mơ hình 3D và phân rã chi tiết máy........................................................92

Hình 4.7 Hình dạng chi tiết trục II..........................................................................92

Hình 4.8 Chọn chuẩn thơ gia cơng bên phải...........................................................93

Hình 4.9 Chọn chuẩn tinh gia cơng bên trái...........................................................93

MỞ ĐẦU

Trong những năm gần đây, cùng với sự phát triển của đất nước theo hướng cơng

nghiệp hóa, hiện đại hóa là sự phát triển nhanh chóng của các khu công nghiệp, khu đô

thị và hoạt động du lịch kéo theo mật độ dân cư tăng nhanh. Đời sống sinh hoạt của

người dân được cải thiện, nhu cầu tiêu thụ thực phẩm và các mặt hàng tiêu dùng ngày

càng tăng cao. Đó là những nguyên nhân khiến lượng rác thải tăng đột biến.

Mỗi năm cả nước thải ra hơn 15 triệu tấn rác, bao gồm: rác thải sinh hoạt khoảng

2,7 triệu tấn, rác thải y tế khoảng 2,1 vạn tấn, các chất thải công nghiệp là 13 vạn tấn,

rác thải nông nghiệp khoảng 4,5 vạn tấn….tỷ lệ này hiện nay đang tăng lên mức đáng

báo động. Dự kiến trong thời gian tới, lượng rác thải hàng năm sẽ lên tới 23 triệu tấn

và cùng với sự tăng lượng rác thải hàng năm thì tỷ lệ các chất độc hại cũng tăng lên

[2].

Hiện nay, phương pháp xử lý rác thải chủ yếu vẫn là chơn lấp và đớt. Phương

pháp này có ưu điểm là đơn giản, dễ thực hiện nhưng cũng có rất nhiều nhược điểm

như: tớn diện tích, gây ơ nhiễm ng̀n nước và bầu khơng khí, với lị đớt rác thải phải

chi phí đầu tư rất lớn. Giá một lị đớt rác của Nhật Bản là 150.000USD/chiếc, cơng

suất 120kg/h; Trung Q́c, Đài loan khoảng 80.000÷100.000USD/chiếc; Đức khoảng

150.000EUR. Mức giá đó là rất cao so với nhu cầu thị trường của Việt Nam [8]. Các

phương pháp này ngày càng trở lên lỗi thời khơng cịn phù hợp với tình hình chung

của thế giới cũng như của nước ta.

Ở nước ta, cơng nghệ xử lý rác thải vẫn cịn là vấn đề nan giải bởi nó địi hỏi quy

trình kỹ thuật đờng bộ, khép kín và suất đầu tư cao. Việc coi rác thải là nguồn tài

nguyên để tái sử dụng vào các mục đích khác là phương pháp đang được chính phủ,

các ban ngành và các đơn vị hết sức quan tâm như: sản xuất phân bón cho cây trờng từ

các loại rác thải hữu cơ dễ phân hủy, các loại rác thải phụ phế phẩm trong nông nghiệp

(vỏ trấu, rơm, cỏ, mùn cưa…) và rác thải khó phân hủy (nhựa, nilon, da giày, vải…)

có thể sản xuất thành chất đốt trong công nghiệp hoặc tái chế thành các vật dụng khác

(ván ép, cốp pha, ống cống…).

Được sự hỗ trợ của doanh nghiệp trong việc cung cấp tài liệu thông tin về quy

trình cơng nghệ chế tạo máy; sự định hướng của giảng viên hướng dẫn chúng em vận

dụng những kiến thức tính toán, thiết kế, mơ phỏng để thực hiện đề tài tốt nghiệp:

“Nghiên cứu công nghệ, thiết kế máy ép viên từ phế thải nông nghiệp năng

suất 100kg/h tại Công ty cổ phần sản xuất và phát triển cơng nghệ Hồng Anh - Hà

Nội”.

CHƯƠNG 1 – TỔNG QUAN NGHIÊN CỨU

1.1 Mục đích của tạo viên nhiên liệu RDF.

1. Làm giảm thể tích chứa của nguyên liệu xuống 5-8 lần, rất thuận tiện cho

việc bảo quản, chun chở, đóng bao, sử dụng…

2. Tính lưu động (dễ chảy) tốt, quản lý tiện lợi, rất thuận tiện cho việc cơ giới

hóa khâu cấp liệu vào trong lị đớt.

3. Hiệu suất nhiệt cao hơn so với đớt ngun liệu dạng thơ.

1.2 Tình hình nghiên cứu ở ngồi nước.

Rác thải ngày nay đã trở thành vấn đề lớn của tồn thế giới. Chỉ tính riêng ở các

nước Châu Âu hiện nay hơn 70% chất thải rắn đô thị được xử lý bằng phương pháp

chơn lấp. Trong khi đó mục tiêu của các nước này là đến năm 2020 lượng rác thải

chơn lấp phải giảm được 35%. Vì vậy nhiều nước EU phải thay đổi triệt để thực tiễn

quản lý rác thải. Mục tiêu hàng đầu là tăng mức độ tái chế, thu hồi năng lượng và chế

biến rác thải thành phân bón (Thụy Điển là nước hiện đang rất phổ biến các loại máy

chuyên sản xuất phân bón từ rác thải sinh hoạt)[7].

Một trong những giải pháp được các nước này đặc biệt quan tâm là biến nguồn

giác thải khó phân hủy này thành dạng viên RDF. RDF có thể sử dụng như một ng̀n

thay thế than trong các lị hơi cơng nghiệp, điển hình là trong các nhà máy nhiệt điện

đốt than. Đây là một giải pháp bền vững góp phần giảm bớt lượng giác thải chơn lấp.

Công nghệ này hiện nay phát triển khá mạnh tại Italia, Anh, Đức, Pháp….

Bảng 1.1. Sử dụng viên nhiên liệu ở một số nước trên thế giới.

Nước

Sử dụng (tấn)

Canada

690.000

Thụy Điển

1.400.000

Italia

550.000

Đức

400.000

Mỹ

650.000

Đan Mạch

400.000

Hình 1.1 Hình ảnh các loại viên ép từ phế liệu ngành da giày.

Một số tên tuổi lớn trong chế tạo máy ép viên (Pellet mill) ở châu Âu và Châu

Mỹ như: Bliss (Mĩ), Kahl (Đức), La Meccanica (Ý), Vanarsen (Hà Lan)…, cịn ở Châu

Á thì có Chính Xương và Mynhiang (Trung Quốc)… Máy ép viên được ứng dụng cho

rất nhiều sản phẩm khác nhau như: chế biến thức ăn cho người và gia súc, ép viên phế

thải nông nghiệp (rơm, cỏ, vỏ trấu, mùn cưa..), ép viên rác thải khó phân hủy (nhựa, da

giày, vải, phoi kim loại, túi nilong…), tùy thuộc vào mỗi loại đới tượng địi hỏi có thiết

bị ép viên phù hợp.

Dưới đây là một sớ loại máy ép viên do nước ngồi sản xuất.

Hình 1.2 Máy ép tạo viên kiểu khuôn vành của hãng ZTMT (Trung Quốc).

Máy ép tạo viên kiều khuôn vành do hãng Kingoro (TQ) sản xuất (hình 1.2)

được dùng phổ biến trong lĩnh vực ép cám viên từ các: vỏ trấu, vỏ hạt hướng dương,

vỏ đậu phộng và vỏ dưa khác; cành cây, thân cây, vỏ cây và phế liệu gỗ khác; tất cả

các loại rơm rạ, cao su, xi măng, xỉ xám và các nguyên liệu hóa học khác, v.v.

Hình 1.3 Máy ép tạo viên của Đức ( Model 600)

Máy ép tạo viên do Đức sản xuất (hình 1.3) là loại máy ép phế liệu thành viên

như: bột gỗ thải, phoi tiện, phoi bào, với bột gỗ ép thành viên nhằm sản xuất nhiên liệu

cho các lị đớt và tái chế.

Hình 1.4 Máy ép khn phẳng của hãng Holyphant(Trung Quốc)

Hình 1.5 Máy ép viên trục đứng loại nhỏ.

Hình 1.6 Máy ép khuôn phẳng của hãng Kahl ( Đức)

Máy ép viên trục đứng do Trung Q́c sản xuất (hình 1.4 và 1.5) được ứng dụng

cho rất nhiều loại nguyên liệu:

- Phân bón: phân bón hữu cơ, phân bón vơ cơ, phân vi sinh.

- Thức ăn chăn nuôi: viên thức ăn gia cầm, viên thức ăn động vật.

- Nhiên liệu: viên mùn cưa.

- …Và nhiều lĩnh vực khác nữa.

1.3 Tình hình nghiên cứu trong nước.

Theo nghiên cứu khảo sát của Bộ Tài nguyên môi trường, mỗi năm cả nước

thải ra khoảng 15 triệu tấn chất thải, trong đó 80% rác thải sinh hoạt và 20% chất thải

công nghiệp. Khoảng 70% lượng rác thải đã được thu gom. Mới chỉ có 20% các bãi

chơn lấp rác là hợp vệ sinh. Dự báo, lượng rác thải hàng năm sẽ tiếp tục gia tăng, với

lượng rác thải lớn như vậy thì mức độ đầu tư là rất lớn. Vì vậy,

yếu tớ then chớt hiện nay là nghiên cứu tìm giải pháp cơng nghệ phù hợp, có suất đầu

tư nhỏ mà vẫn đáp ứng nhu cầu hiện tại của Việt Nam.

Để khắc phục tình trạng đó, hiện nay nhiều địa phương đang đầu tư hàng chục

tỷ đồng để xây dựng những nhà máy xử lý rác thải với công suất từ 200 – 300

tấn/ngày. Đối với chất thải hữu cơ dễ phân hủy được đưa vào sản xuất phân vi sinh đa

chủng POLYFA nhờ công nghệ vi sinh đa chủng, công nghệ này đang được ứng dụng

tại công ty TNHH Phân sinh hóa Sơng Kơn (Tây Sơn – Bình Định), cơng ty công

nghệ môi trường xanh Seraphin ứng dụng công nghệ seraphin vào sản xuất phân vi

sinh, Nhà máy phân lân Văn Điển(Cầu Diễn)…. Đới với chất thải khó phân hủy cho

đến nay vẫn chưa có cách giải quyết hiệu quả mà phương pháp chủ yếu vẫn là chôn

lấp, đốt. Theo nghiên cứu, riêng với túi nilon chôn vùi dưới đất phải mất tới 400 – 600

năm mới có thể phân hủy hết gây ơ nhiễm ng̀n nước, cịn rác thải ngành da giầy và

may mặc cũng được xử lý bằng cách đốt. Khi đốt các loại rác thải này sẽ thải ra môi

trường rất nhiều chất độc hại gây ô nhiễm bầu khơng khí ảnh hưởng tới sức khỏe con

người.

Năm 2003, công ty môi trường xanh Seraphin đã nghiên cứu thành công công

nghệ xử lý rác thải dây chuyền công nghệ xử lý rác thải, tái chế rác thải sinh hoạt

thành những sản phẩm có ích cho đời sớng. Cơng nghệ này đã được cục sở hữu trí tuệ

Việt Nam cấp bằng độc quyền sáng chế. Hiện nay công nghệ này đã và đang được ứng

dụng ở nhiều nhà máy xử lý rác trên tồn q́c.

Quy trình ép rác thải khó phân hủy thành viên nhiên liệu rắn RDF là một phần

quan trọng trong dây truyền công nghệ này rất được các nhà máy quan tâm và chú

trọng phát triển. Những chất thải rắn trong công nghiệp và sinh hoạt cũng có thể biến

thành viên nhiên liệu thay thế một phần nhiên liệu hóa thạch ở chính cơ sở tạo ra

chúng, góp phần bảo vệ mơi trường, hạn chế chơn lấp, tăng hiệu quả sản xuất kinh

doanh như:

-

Phế thải ngành da giầy.

-

Phế thải nhà máy giấy.

-

Phế thải hữu cơ khó phân hủy ở nhà máy xử lý rác sinh hoạt.

Ở nước ta trong những năm gần đây, công nghệ ép viên đã được ứng dụng khá

nhiều trong nhiều lĩnh vực như: Chế biến thức ăn gia súc, gia cầm, thức ăn thủy sản,

ép viên rác thải làm phân bón… Nhu cầu về máy ép viên là rất lớn, tuy nhiên nguồn

cung cấp chủ yếu vẫn là nhập khẩu từ nước ngoài với giá thành rất cao không phù hợp