THIẾT KẾ CƠ CẤU NÂNG DẪN ĐỘNG BẰNG MÁY

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (206.59 KB, 24 trang )

BÀI TẬP LỚN

THIẾT KẾ CƠ CẤU NÂNG DẪN ĐỘNG BẰNG MÁY

Các thông số thiết kế và điều kiện làm việc của cơ cấu

+ Trọng lượng vật nâng

: Q = 8000 kg

+ Chiều cao nâng

: H = 80 (m)

+ Vận tốc nâng:

: vn = 0,5 m/s

+ Chế độ làm việc

: nặng

+ Điều kiện làm việc

: ngoài trời

+ Loại thiết bị phanh hãm

: Phanh áp trục hình nón

TRÌNH TỰ THỰC HIỆN

1. Chọn loại dây treo vật

Cáp thép

Xích

Cáp nhỏ, mềm theo mọi phương khơng bị Xích có khối lượng trên 1m chiều dài lớn

đứt bất ngờ độ tin cậy cao hơn xích

hơn nhiều so với cáp. Xích ống con lăn

Tang cuốn cáp lớn cồng kềnh dẫn tới kích chỉ mềm theo một phương bị cong khi

thước trọng lượng cơ cấu truyền động chịu tải lệch tâm, xích hàn mềm theo mọi

lớn.

phương nhưng dễ bị đứt đột ngột do chất

lượng mối hàn.

độ tin cậy của xích thấp hơn cáp.

Xích làm việc tốt ở nơi có nhiệt độ cao và

mơi trường có hại cho thép.

+/ Xích hàn :

*.Ưu điểm :

- Khi làm việc mềm ở tất cả các phương

- Làm việc ổn định, không gây tiếng ồn khi vận tốc nhỏ Vn < 0,1m/s.

* .Nhược điểm:

- Nặng hơn cáp rất nhiều.

- Làm việc với độ tin cậy thấp, dễ bị đứt đột ngột do ứng suất tập trung

tại mối hàn.

- Vận tốc nâng cho phép nhỏ [Vn] = 0,1 m/s → Phạm vi sử dụng hẹp.

+/Xích bản lề:

*.Ưu điểm:

- Nhẹ hơn xích hàn

+/Xích bản lề:

*.Ưu điểm:

- Nhẹ hơn xích hàn

- Làm việc với độ tin cậy cao hơn xích hàn.

- Vận tốc làm việc cho phép cao hơn xích hàn [Vn ] = 0,25 m/s.

*. Nhược điểm:

- Chế tạo phức tạp.

- Chỉ uốn được theo 1 phương.

- Dễ bị hư hỏng do mòn các chốt xích.

+/ Cáp xích:

*. Ưu điểm :

- Có trọng lượng riêng nhỏ nhất.

- Có độ mềm ở tất cả mọi phương.

- Làm việc êm ở bất kì vận tốc nào.

- Không bị đứt bất ngờ …

*.Nhược điểm

-Cáp thép phải đi với tang có kích thước cồng kềnh.

b. Kết luận và chọn loại dây.

Theo sự phân tích ở trên, và dựa vào thông số thiết kế yêu cầu

Vn = 0,9 m/s , chế độ làm việc nặng. Ta tiến hành chọn loại dây cáp thép.

Do dây cáp thép có nhiều ưu điểm như: có độ mền cao, dễ uốn cong, làm việc ổn định,

êm dịu, đảm bảo độ bền lâu và an toàn trong sử dụng, trọng lượng riêng nhỏ, giá thành

thấp,…

Hơn nữa, do chế độ làm việc là nặng, trọng lượng vật nâng, chiều cao nâng và

vận tốc nâng tương đối lớn nên ta chọn loại dây treo vật là dây cáp thép (có giới hạn

bền cao,mền dẻo,…).

Ta chọn loại cáp bện xuôi đồng thời lõi thép được tẩm dầu để chống gỉ.

Dựa vào điều kiện làm việc, ưu nhược điểm giữa cáp và xích ta chọn dây treo vật

là cáp.

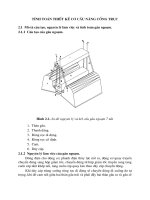

2. Chọn sơ đồ tính tốn

Ta có sơ đồ cơ cấu nâng như hình vẽ.

- Móc treo vật 1

-

Dây cáp 2

- Pa lăng 3

- Tang 4

- Hộp giảm tốc 5

- Phanh hãm 6

- Động cơ điện 7

- Cơng tác hành trình 8

- Chọn bội suất palăng: Với chiều cao nâng H=80(m),trọng lượng vật nâng

Q=8000(kg), vận tốc nâng v=0,5(m/s), chế độ làm việc nhẹ nên ta chọn bội suất

palăng a= 4

4

5

6

8

2

3

Q

1

3. Xác định lực căng lớn nhất Smax

Sơ đồ tính tốn cơ cấu được thể hiện như hình vẽ.

Lực căng của nhánh cáp cuốn vào tang được xác định

theo công thức:

S1

Q.g

a. a

(1)

7

Trong đó:

Q- trọng lượng vật nâng, kg;

a – bội suất palăng cáp;

a - hiệu suất palăng cáp.

- Lực căng trong các nhánh dây cáp khác được xác đinh như sau:

Xác định hiệu suất của hệ palăng cáp ηa: theo sơ đồ trên ta có:

a=4

m=n+1=4

ηa =

1 r r2

a

Với: ηr là hiệu suất của một dòng dọc.

Tra bảng 82 [Bài tập chi tiết máy nâng hạ và vận chuyển] ta có:

ηr = 0,95

ηa =

1 r r2

1 0,95 0,95 2

=

= 0,713

a

4

Smax=

Q.g

8000.9,8

27490 N

=

a. a

4.0,713

4. Tính và chọn loại dây

Để tính tốn sức bền cho cáp ta chọn lực căng lớn nhất trên cáp là S max = S1 =

27490 (N)

a. Tính chọn sơ bộ đường kính sợi cáp .

- Ta chọn loại cáp kép có tiếp xúc đường giữa các sợi thép loại TK-6 x19 +1

ГОСТ 3070 – 55 ; sợi cáp bện xi, 6 tao, mỗi tao có 19 sợi cáp, 1 lõi mềm .

- Đường kính sơ bộ sợi cáp được chọn theo lực kéo phá hủy cáp R .

R = kc .Smax ≤ [R ]. Với : kc là hệ số an toàn bền được xác định theo chế

độ làm việc của máy .

Đối với máy làm việc chế độ làm việc nhẹ chọn kc = 5,5.

=>

R= 5,5 . 27490= 151195(N).

Theo bảng 108 (trang 199) [3]. Lực kéo đứt đối với cáp của vật liệu làm cáp thép

có giới hạn bền 170. 107(N/m2) là 32,2kN ứng với đường kính cáp: d = 7,7 mm ,

đường kính sợi cáp là 0,0,5(mm)

b. Kiểm tra điều kiện bền cho sợi cáp

- Ứng suất kéo trên sợi cáp :

k

S

27490

1228( N / mm 2 ) 1700( N / mm 2 )

2

2

.

3,14.0,5

i.

6.19.

4

4

Sợi cáp đủ bền.

.5. Xác định kích thước của bộ phận cuộn và dẫn hướng dây

Bộ phận dẫn cuộn và dẫn hướng dây trong cơ cấu nâng bao gồm ròng rọc và

tang.

a. Xác định kích thước của rịng rọc

Rịng rọc dùng để đổi hướng cáp và để thay đổi lực

d

đúc bằng thép. Bề mặt làm việc của rãnh phải được gia

h

căng trên cáp. Với chế độ làm việc rất nặng ròng rọc được

cáp vịng qua dễ dàng, khơng bị kẹt và bề mặt tiếp xúc

Dp

cơng cơ khí. Kích thước của rãnh phải đảm bảo cho các

giữa các cáp và đáy rãnh lớn để giảm ứng suất tiếp xúc,

cáp đỡ mòn. Kết cấu ròng rọc phải đảm bảo các yêu cầu

sau:

- Đáy rãnh rịng rọc là một cung trịn có bán kính:

r = (0,53 - 0,6) d = (0,53 0,6). 7,7= 4,08 4,62. Lấy r = 5(mm).

- Góc nghiêng của hai thành bên rãnh 2 = (400 600 ).

Với đường kính cáp d = 7,7 ta chọn 2 = 500.

- Chiều sâu rãnh ròng rọc h được chọn tuỳ theo cơng dụng và nơi đặt rịng rọc.

Trong mọi trường hợp phải đảm bảo h = (2 2,5)d. Do ròng rọc được đặt trên cơ cấu

nâng tương đối cao nên để đảm bảo cho cáp không bị tuột ra ta lấy

h = 2,5d = 2,5.7,7 = 19,25(mm).

- Để đảm bảo cho cáp không bị uốn nhiều và khơng bị mịn nhanh nhằm kéo dài

tuổi thọ của cáp, đường kính D o của rịng rọc được qui định theo đường kính của dây

cáp. Ta có:

Dr ≥ (16 – 30)d = (16 30).7,7 = 123,2 231. Ta chọn đường kính rịng rọc là: Dr

= 230(mm).

Để giảm bớt sự mài mòn của dây cáp khi làm việc với ròng rọc, ta lót rãnh bằng

một lớp nhựa nilơng chịu lực.

Khi làm việc ròng rọc quay liên tục quanh trục với tải trọng Q=1000 kg và vận

tốc nhỏ Để tăng tuổi thọ của ròng rọc ta lắp vào moay ơ ròng rọc bạc lót bằng gang

giảm ma sát hoặc đồng thanh.

b. Xác định kích thước của tang tời .

Tang tời dùng để cuốn cáp và biến chuyển động quay thành chuyển động tính tiến

để nâng, hạ và kéo di chuyển vật. Do chiều cao nâng vật hoặc chiều dài kéo di chuyển

vật khá lớn nên ta chọn loại tang có dạng hình trụ, bề mặt cuốn cáp trơn nhẵn để có

thể cuốn cáp nhiều lớp, kết cấu đơn giản gọn nhẹ, tuy nhiên ứng suất tiếp xúc giữa cáp

và tang lớn hơn so với trường hợp tang có rãnh xoắn. Với loại này kết cấu thành bên

cao để chắn cáp không tuột ra ngồi. Các thơng số cơ bản của tang tời:

- Vật liệu làm tang tời thông thường được đúc bằng gang. Ta chọn gang xám có

mã hiệu CЧ 12 – 28 có giới hạn bền uốn 275 (N/mm2 ) (Bảng 40 trang 163 [3]).

- Đường kính của tang tời được chọn sao cho các sợi cáp khi cuốn vào sẽ không

chị ứng suất uốn quá lớn, nhằm kéo dài tuổi thọ của dây cáp. Ta chọn đường kính của

tang trong khoảng:

Dt ≥ (16 – 30)d = (16 – 30).7,7 = 123 231.

Do chiều cao nâng vật tương đối lớn nên ta chọn đường kính tang D t = 230(mm).

Đường kính tính tốn của tang cuốn nhiều lớp cáp là một giá trị thay đổi và được xác

định theo công thức:

Dm=Dt+d(2m-1)

- Chiều dài tang phải đủ cuốn đủ đoạn cáp làm việc tương ứng với chiều cao

nâng yêu cầu. Để đảm bảo an tồn cho đầu cáp khơng tuột khỏi tang, qui định ngoài

số vịng cáp làm việc ln phải có các vịng cáp dự trữ không sử dụng đến. Như vậy

chiều dài tang được xác định theo công thức:

lo =

L.d t

(1,5 2,0)d

.m(.m.d Dt ).

Trong đó:

L - Chiều dài của cáp cuốn vào tang L = a.H = 3. 80 = 240 m. = 240.103mm;

d- là đường kính dây cáp d = 7,7 mm;

Dt - là đường kính tang Dt = 230mm;

m - là số lớp cáp cuốn vào trong tang, chọn m = 3 .

(1,5 - 2,0 )d - là đoạn dự trữ an toàn .

Suy ra:

240.103.7,7

2.7,7 790(mm)

lo =

3,14.3.(3.7,7 230)

Chọn chiều dài tang: lo = 600 mm.

- Chiều dày tang tời có thể chọn sơ bộ theo công thức :

= 0,02 Dt + (6 10 ) mm => = 0,02.230 + (6 10) = 10,6 14,6

Chọn = 14 mm.

- Đầu mút của cáp được cuộn vao tang bằng cách luồn vào rãnh hình nêm, hay ép

chặt bởi bulơng vít, hoặc được kẹp chặt vào thành tang.

c. Tính tốn sức bền của tang .

- Điều kiện làm việc của tang : thành tang chịu lực tổng hợp nén, uốn và xoắn.

- Do lo > 2Dt nên trong tính tốn ta chỉ xét đến ứng suất nén và ứng suất uốn và

bỏ qua ứng suất xoắn.

Để tính ứng suất nén của tang ta giả thiết cắt một cắt một vòng ra khỏi tang.

Trạng thái ứng suất của tang chịu áp lực q do lực xiết chặt bằng lực căng của nhánh

cáp và tời S.

Từ vịng tang lấy ra 1 phần tử nhỏ hình quạt với góc cắt d . Trên bề mặt của

phần tử nhỏ này chịu lực tác dụng của lực nén pháp tuyến dT:

dT = 2.S.sin

d

.

2

2

Lực nén lên cả vòng tang là : T = 2S sin

0

d

2

S

S

d

Do d rất nhỏ nên một cách gần đúng ta có:

sin

dT

d

d

=> T = 2 S .

2

2

Áp suất trên bề mặt của tang : q =

T

. Với F là diện tích mặt vịng tang chịu lực

F

ép T, cm2; có trị số bằng: F = .t.Dt. (t là bước cuốn cáp của tang trơn là t = d = 7,7).

Do đó:

qn

qR

2S

. Trong đó t là chiều dày tang tời.

t t Dt

Sự phân bố áp suất nén do áp lực gây ra là đều từ trên mặt ngoài của tang, ứng

suất xác định theo công thức :

n=

q.RT

2S .RT

S

27490

238( N / mm 2 )

t

..t.Dt . t t. t 7,7.15

- Mômen uốn đạt giá trị lớn nhất tại vị trí giữa của tang:

M t max

S max .l 27490.790

5429275 Nmm

4

4

Suy ra:

u

M u max

.

Wu

Với Wu là mômen chống uốn của tiết diện tang, ta có:

mm3.

Vậy ứng suất uốn trên tang là: u

=> Ứng suất tổng:

3,32.10 7

6,1( N / mm 2 )

5429275

= 45,85+4,2 =50,05 < [ ] tang làm việc đủ bền.

6. Xác định mômen do vật nâng gây ra trên trục tang Mt

- Mômen trên trục tang được xác định ở giai đoạn làm việc ổn định của máy. Giai

đoạn này máy làm việc với tốc độ ít thay đổi nên lực qn tính nhỏ, trong tính tốn có

thể xem như tính tốn tĩnh .

- Mơmen trên trục tang được xác định theo cơng thức :

Mt

Dt

.S1

2. t

Trong đó t là hiệu suất của tang Chọn t = 0,97.

Mt =

230

.27490 627876,29 Nmm

2.0,97

7. Tính cơng suất và chọn động cơ

a. Tính cơng suất của động cơ :

Cơng suất động cơ được chọn phải đủ công suất làm việc khi nâng ổn định cũng

như khi khời động, đồng thời phải đảm bảo vận tốc nâng cho trước. Để chọn động cơ

điện phù họp, cần căn cứ vào qúa trình làmviệc của cơ cấu nâng. Cơng suất động cơ

được điện tính trong điều kiện cơ cấu nâng chuyển động ổn định và xác định theo

cơng thức :

Q.v n

N

102. c

Trong đó:

Q - là tải trọng nâng: Q = 8000 kg.

vn - là vận tốc nâng tải trọng . vn = 0,5 m/s.

c là hiệu suất chung của cả hệ thống , được tính khi kể đến hiệu suất: pa lăng p

,hiệu suất tang t , và của hộp giảm tốc hgt

t = 0,97 ; p = 0,93; hgt = 0,70.

=> c t . p . hgt = 0,93.0,97.0,70 = 0,63

(Chọn hiệu suất của hộp giảm tốc theo bảng (2-1) trang 27 [2])

N ct

8000.0,2

24,9 (Kw).

102.0,63

b. Cơ sở chọn động cơ:

Đặc điểm làm việc của cơ cấu nâng được thể hiện qua 3 giai đoạn chủ yếu :

Giai đoạn khởi động: Lực cản không chỉ bao gồm trọng lượng của vật nâng mà

cịn bao gồm cả lực qn tính sinh ra khi nâng vật từ trạng thái tĩnh sang trạng thái

làm việc ổn định .Vì vậy trong giai đoạn khởi động mômen khởi động của động cơ

bao gồm : Mômen cản tĩnh, mơmen qn tính của các khối lượng chuyển động tịnh

tiến, và mơmen qn tính của các khối lượng chuyển động quay .

Giai đoạn phanh và dừng lại : Vật nâng sinh ra lực quán tính do tốc độ vật nâng

biến đổi từ tốc độ làm việc xuống đến 0.

Giai đoạn làm việc ổn định: Giai đoạn cơ cấu làm việc với vận tốc nâng định

trước.

Như vậy, máy nâng làm việc dưới tác động của tải trọng thay đổi, u cầu của

động điện cần phải có cơng suất mơmen mở máy cao để khắc phục tải trọng nâng ban

đầu và tải trọng thay đổi đột ngột, số vòng quay của động cơ nên chọn hợp lý để có

thể giảm giá thành sản suất (tốc độ động cơ cao dẫn đến việc thiết kế hộp giảm tốc

cồng kềnh tốn kém, công hiệu suất hao tổn cao trong khi tốc độ nâng vật của cơ cấu

lại địi hỏi khơng lớn. Tốc độ của động cơ thấp quá thì giá thành động cơ cao).

Lựa chọn động cơ:

Từ những yêu cầu đặt ra như trên ta chọn động cơ có cơng suất định mức lớn hơn

cơng suất cần thiết.

Động cơ điện có thể chọn theo bảng 1P trang 322 [2]: Do đó ta chọn động cơ

điện khơng đồng bộ ba pha che kín có quạt gió kí hiệu A02( A0 2)72 4 các thông số :

M

mm

N= 30 Kw; M 1,2 ; số vòng quay n = 1460 (vp/ph).

dm

8. Xác định tỉ số truyền

8.1. Tính tốn tỉ số truyền của hộp giảm tốc

Để đảm bảo vận tốc nâng cho trước tỷ truyền được xác định xuất phát từ quan hệ

vận tốc (số vòng quay) của trục động cơ và trục tang.

n

dc

Tỷ số truyền của hộp giảm tốc: i h n .

tg

Trong đó ndc và ntg là số vòng quay của trục động cơ và số vòng quay của tang,

vg/ph.

- Nếu bỏ qua ma sát giữa dây cáp và ròng rọc cố định, bỏ qua sự dãn của dây thì

số vịng quay cần có của tang để đảm bảo vn cho trước là0:

60.vn .a

60.v n .a

60.0,5.103.2

71 ( vg/ph)

ntg =

.Do

.[ Dt d (2.3 1)] 3,14.[230 7,7(2.3 1)]

- Tỉ số truyền của hộp giảm tốc được xác định theo công thức :

ih =

ndc 1460

20 .

ntg

71

8.2. Lựa chọn hộp giảm tốc

Vì hiệu suất của hộp giảm tốc chọn 0,72 và tỷ số truyền ih=20 nên ta chọn hộp

giảm tốc trục vít bánh vít.

Tỉ số truyền i = 20; Chọn số đầu mối ren trục vít: z 1 = 2; Suy ra số răng bánh vít:

z2 = i.z1 = 20.2 = 40

Trong thực tế để tránh hiện tượng cắt chân răng khi chế tạo thì số răng của bánh

vít z2 ≥ 26 (hoặc 28), vì vậy điều kiện trên đã được đảm bảo.

Với z1 = 2: chọn hiệu suất = 0,97, hiệu suất của khớp nối trục = 1 và hiệu

suất ổ lăn = 0,99. Ta có, cơng suất trên trục bánh vít là:

N2 = N1 . tv 3.0,86 2,58 kW.

n

1460

1

Số vòng quay trên trục bánh vít: n2 = i 20 73 (v/ph)

1

Theo công thức 4.9 trang 73 [2]:

1,45.10 6

m q

tx .z 2

3

3

2

k .N 2

1,45.10 6

.

3

160.40

n2

2

1,1.2,58

.

8,47

240

Theo bảng 4.6 trang 73 [2] chọn

m 3 q = 8,9

q = 11

=> m = 4

Các thơng số hình học chủ yếu của bộ truyền trục vít- bánh vít được xác định

theo bảng 4-3 trang 69 [2]:

- Mơ đun răng vít là: m = 4 mm

- Hệ số đường kính trục vít là: q =

11

- Góc ăn khớp là: α200 .

- Góc vít là: 10 18'17' '

o

- Đường kính vịng chia (vịng lăn)

của trục vít là:

dc1 = d1 = q.m

=>

dc1 = 11.4 = 44 mm.

- Chiều dài phần có ren của trục vít theo bảng 4-2 trang 69 [2] với ξ 0 có:

L (11 + 0,06.Z2).m = (11+ 0,06.40).4 = 53,6 mm.

Vì trục vít được mài cho nên tăng thêm chiều dài với m= 4<10mm nên ta lấy L tăng

thêm 25mm ta chọn L = 80mm.

-/ Đường kính vịng trịn đỉnh trục vít:

De1=dc1+ 2fom = 44 + 2.1.4 = 52m

Với fo là hệ số chiều cao răng thường lấy fo=1.

-/ Đường kính vịng trịn chân ren trục vít là Di1=dc1-2fo.m-2co.m (với co là số

khe hướng tâm co= 0,2) Di1= 44-2.1.4-2.0,2.4= 34,4(mm).

-/ Đường kính vịng trịn chia của bánh vít theo bảng 4-3 trang 69 [2]:

dc2= Z2.m= 40.4=160(mm).

-/ Đường kính vịng trịn đỉnh răng(trong mặt cắt chính) của bánh vít:

De2=(Z2 + 2fo +2 ).m=(40+2).4=168(mm).

-/ Đường kính ngồi cùng của bánh vít theo cơng thức 4-1 trang 68 [2]:

Vơi Z1=2 ta có Dn De2 +1,5.m= 168+1,5.4= 174(mm).

-/ Chiều rộng B của bánh vít tính theo cơng thức 4-2 trang 68 [2]:

B 0,75.De1= 0,75.52 = 39(mm) chọn B=40mm.

9. Tính tốn kiểm tra quá trình làm việc của cơ cấu nâng.

Trong quá trình làm việc cơ cấu nâng trải qua ba giai đoạn: khởi động, chuyển

động ổn định; phanh và dừng lại.

a. Giai đoạn làm việc ổn định:

- Trong giai đoạn làm việc ổn định, tốc độ làm việc không thay đổi, khơng có lực

qn tính, vì vậy các tính tốn ở giai đoạn này được tính tốn tĩnh.

Mdm là mơmen định mức trên trục động cơ, ta có:

Ndm =

M dm .n

kW. =>

9550

M dm

9550.N dm 9550.3

20 Nm

n

1460

(Trong đó: Mdm- tính bằng Nm; n số vòng quay của động cơ, v/ph;)

- Theo số liệu tra đặc tính động cơ, ta có:

M bd

1,8

M dm

Mbd = 1,8.20 =36 Nm;

M max

= 2,2 =>

M dm

Mmax = 2,2.20 = 44Nm;

M min

1,5

M dm

Mmin = 1,5.20 = 30 Nm.

- Mơmen phanh cần thiết để đảm bảo an tồn cho cơ cấu nâng: Mph = Mo.

Trong đó:

+ Mo – mơmen tĩnh đặt trên trục phanh, ta có:

Mo = Mct =

Q.D

2.i.

Trong đó:

Q là tải trọng nâng Q= 1000 kg.

D - là đường kính tính tốn của tang: D = Dt + d .

i - là tỉ số truyền chung của toàn cơ cấu : i = a.ih

h - là hiệu suất chung của cả hệ thống:

a t1 dc 2 2 = 0,97.0,95.0,97.0,97.0,97.0,992 ≈ 0,82

Mct =

2200.(250 11)

3979 Nmm = 3,98Nm.

2.40.0,82

+ k hệ số an toàn của phanh, trong thực tế người ta thường chọn k = (2 3). Ta

lấy k = 2,5

Suy ra: Mph = kMo= 2,5.3,98 = 9,95Nm.

(1)

b. Giai đoạn khởi động

Ở giai đoạn này, lực cản không chỉ do trọng lượng vật nâng mà cịn lực qn tính

sinh ra khi vật nâng chuyển động từ trạng thái tĩnh đến trạng thái làm việc ổn định.

Do động cơ điện được chọn theo công suât khi chuyển động ổn định với tốc độ

nâng vật không đổi nhưng trong giai đoạn này ngoài việc nâng vật động cơ cong phải

tiêu hao năng lượng để tạo gia tốc cho vật nâng và các chi tiết máy trong cơ cấu, vì

trước đó chúng ở trạng thái tĩnh. Do đó trong giai đoạn khởi động máy, mơ men trên

tồn bộ cơ cấu nâng bao gồm: mơmen cản tĩnh M ct , mơmen qn tính cuả các khối

lượng chuyển động tịnh tiến Md1 ; mômen quán tính của các khối lượng chuyển động

quay Md2 .

Mkd = Mct + Md1 + Md2 .

*. Mômen cản tĩnh khi nâng vật được quy đổi về trục động cơ:

Mct =

Q.D

2.i.

Trong đó: Q là tải trọng nâng Q= 80000 N.

D - là đường kính tính tốn của tang: D = Dt + d .

i - là tỉ số truyền chung của toàn cơ cấu : i = a.ih

- là hiệu suất chung của cả hệ thống:

a t r1 dc 2 = ỗa.ỗt.ỗr.ỗ1.ỗdc.ỗol2 = 0,97.0,95.0,97.0,97.0,97.0,992 ≈ 0,82

Mct =

8000.(250 11)

15916 Nmm = 15,9Nm.

2.80.0,82

*. Mômen quán tính của khối lượng chuyển động tịnh tiến quy đổi về trục động

cơ được xác định theo công thức:

Md1 =

Q.Dj

.

2.i. .g

Trong đó, j là gia tốc của vật nâng, ta có thể coi chuyển động của vật nâng là

chuyển động nhanh dần đều nên j được xác định theo công thức:

j =

vn

. Với vn

t kd

là vận tốc vật nâng; tkd là thời gian khởi động; trong thực nghiệm người ta thường lấy

thời gian khởi động từ 2 5 (s), ta lấy tkd = 3 (s).

Ta có:

Md1 =

Q.D.vn

8000.0,25.0,5

1,04 Nm

2.g.i. .t kd 2.9,81.20.0,82.3

*. Mơmen qn tính của các khối lượng quay trên trục dẫn (trục động cơ) và khối

lượng trên các trục trung gian. Mơmen qn tính của khối lượng chuyển động quay

quy đổi về trục động cơ:

M d2= c.J0.

- c là hệ số kể đến ảnh hưởng của mômen trên các trục quán tính quy đổi về trục

động cơ c = (1,1 ữ 1,2 );

- là gia tốc góc, được tính theo cơng thức: =

.n dc

.

t kd 30.t kd

- J0 là mơmen qn tính đối với trục quay của các khối lượng trên trục dẫn;

2

(Gi .Di ) (Gi .D 2 i )

J0 =

.

4.g

40

Trong đó Gi, Di là khối lượng và đường kính quán tính của khối lượng quay thứ i

trên trục dẫn và các trục trung gian, gồm: trục vít và bánh vít. Tính gần đúng ta có: G

= V. Trong đó:

+ khối lượng riêng của thép 45, = 7850 kg/m3;

+ V là thể tích của vật. Ta có:

V = B.ð.r2, với:

B - bề rộng bánh răng hay chiều dài ren trục vít;

r - đương kính vịng chia bánh răng.

- Để đơn giản ta đưa vào cơng thức tính thể tích hệ số ổ, ổ – hệ số kê tới sự

khơng đều trong các chi tiết (khốt vành, lỗ mayơ…). Khi đó:

V = B.ð.r2. Suy ra: G = Br 2

Khối lượng của các vật:

• Khối lượng bánh trục vít: G3 = 7850.67,05.10-3.ð.(24,75.10-3) 2 ≈ 1,01kg

• Khối lượng bánh vít: G4 = 0,8.7850.44.10-3.ð.(90.10-3) 2 ≈ 7,03kg

Suy ra:

2

(Gi .Di ) (Gi .D 2 i ) 1,01.49,5 2 7,03.1802

Jo

.10 6

4.g

40

40

..

872.10 6 kg.m / s 2

Ta có:

M d2

c. Gi .D 2 i n dc

375.t kd

1,2.872.10 6.1460

0,0016 Nm

375.3

Mômen khởi động trên động cơ tổng cộng sẽ là:

M kd

c (Gi D 2 i )n dc

QD QDvn

15,9 0,01 0,0016 15,912 Nm.

2i 20it kd

375t kd

c. Giai đoạn phanh và dừng lại:

(2)

Trong giai đoạn này vật nâng sẽ sinh ra lực quán tính do tốc độ vật nâng biến đổi

từ tốc độ làm việc về khơng. Nó là q trình ngược lại của q trình khởi động.

Mơmen phanh trong thời kì này được tính theo cơng thức :

Mph = M’ct + M’d1 + M’d2

Phanh khi đang hạ vật sẽ bất lợi hơn khi đang nâng vật, nên để cho khi làm việc

được an tồn ta tính cho trường họp đang hạ vật, tức trong cơng thức tính thời gian

phanh ta phải lấy dấu (-)

Nếu phanh được đặt trên trục dẫn, tương tự như trong giai đoạn khởi động ta có:

QD QDvn c (Gi D i )ndc 2000.0,25 2000.0,25.0,1 1,2.7,5.10 3.960

25,1Nm

2i 20it ph

375t ph

2.40

20.40.3

375.3

2

M ph

(3)

Kết luận: Từ (1), (2) và (3) ta thấy cơ cấu nâng làm việc ổn định và an tồn.

10. Tính tốn thiết kế phanh áp trục hình nón:

10.1. Giới thiệu chung về các loại phanh:

Tất cả các cơ cấu nâng đều cần phải có thiết bị phanh hãm, nhất là các cơ cấu

có động cơ làm việc với vận tốc cao. Phanh dùng để dừng vật và giữ vật ở trạng thái

treo hoặc điều chỉnh vận tốc nâng hạ theo đúng yêu cầu, còn trong các cơ cấu khác

cần dừng vật đúng vị trí.

Có nhiều thiết bị phanh hãm với các chức năng khác nhau và có các đặc điểm

và ưu nhược điểm riêng nhưng tất cả chúng đều phải đạt được các yêu cầu chung đối

với các thiết bị phanh hãm, đó là:

- Phanh phải có mômen phanh đủ lớn với điều kiện làm việc cho trước của

phanh.

- Đóng mở phanh nhanh nhậy với độ chính xác cao.

- Đảm bảo độ bền các chi tiết của phanh, đặc biệt là bề mặt làm việc ít bị mòn.

- Dễ kiểm tra, điều chỉnh và thay thế các chi tiết bị mòn.

- Kết cấu đơn giản, gọn nhẹ, dễ chế tạo và giá thành hạ.

Một số thiết bị phanh hãm như sau:

1- Cơ cấu bánh cóc: Là một thiết bị có tác dụng khóa dừng được dùng phổ biến

nhất. Nó có đặc điểm là kết cấu đơn giản, an tồn. Cơng dụng của nó là giữ vật ở trạng

thái treo, thực hiện bằng cách hãm một trong các trục của cơ cấu không cho quay theo

chiều ngược lại.

2- Cơ cấu khóa dừng bi đũa: Khóa dừng bi đũa chỉ quay theo một chiều nhất

định. Nó thường được sử dụng trong cơ cấu nâng hạ cần của cần trục, máy xúc với

mục đích hạn chế tốc độ quay của tời khi hạ cần, đảm bảo tốc độ hạ cần nhỏ, an toàn,

kể cả khi phanh giữ cần bị hỏng. Thiết bị này đảm bảo cho cần không bị rơi tự do.

3- Phanh má điện từ: Là loại phanh thường đóng.

Phanh má điện từ có ưu điểm là: hiệu suất cao, đóng mở nhanh nhậy, nhỏ gọn,

trọng lượng và qn tính bé.

Nó có nhược điểm là: tỉ số truyền của hệ tay địn khơng lớn nên khó tạo được

mơmen phanh lớn và không điều chỉnh được tốc độ hút của nam châm nên q trình

phanh xảy ra khơng êm dịu.

4- Phanh má với con đẩy thủy lực: Là loại phanh thường đóng.

Phanh má với con đẩy thủy lực có những nhược điểm của phanh má điện từ

đồng thời còn khắc phục được nhược điểm của phanh má điện từ nên quá trình phanh

xảy ra êm dịu và không bị giật. Loại này ngày càng được sử dụng rộng rãi.

5- Phanh đai đơn giản: Chỉ dùng ở cơ cấu có mơmen phanh khơng đổi chiều.

6- Phanh đai vi sai: Chỉ dùng được ở cơ cấu có mơmen phanh khơng đổi chiều.

7- Phanh đai hai chiều: Chỉ dùng cho cơ cấu có mơmen phanh đổi chiều vì đối

với cơ cấu có mơmen phanh khơng đổi chiều thì dùng phanh này sẽ khơng có lợi vì

lực điều khiển sẽ lớn gấp 2 lần so với dùng phanh đai đơn giản.

8- Phanh áp trục hình nón.

9- Phanh áp trục loại đĩa.

10- Phanh tự động có bề mặt ma sát không tách rời: Sử dụng trong cơ cấu nâng

có truyền động trục vít. Nó tự động phanh được dưới tác động của vật nâng, không

cần phải điều khiển, ngồi ra cịn có khả năng tự động điều chỉnh được mômen phanh

và lực làm việc K theo sự thay đổi của trọng lượng vật nâng. Nhược điểm của loại

phanh này là cần phải tiêu hao năng lượng khi hạ vật.

11- Phanh tự động có mặt ma sát tách rời: Phanh này có thể đặt ở bất kỳ trục

nào ở cơ cấu nâng dẫn động bằng tay hoặc dẫn động bằng máy có dùng hệ thống

truyền động bánh răng. Loại phanh này có ưu điểm khi hạ vật khơng tiêu hao năng

lượng nhiều như phanh tự động có ma sát khơng tách rời.

10.1. Tính tốn phanh nón áp trục

Đặc điểm của phanh áp trục là áp vào bánh không hướng thẳng góc với trục quay

mà dọc theo chiều trục

Có nhiều thiết bị phanh hãm với các chức năng khác nhau và có các đặc điểm và ưu

nhược điểm riêng nhưng tất cả chúng đều phải đạt được các yêu cầu chung đối với các

thiết bị phanh hãm, đó là:

- Phanh phải có mơmen phanh đủ lớn với điều kiện làm việc cho trước của phanh.

- Đóng mở phanh nhanh nhậy với độ chính xác cao.

- Đảm bảo độ bền các chi tiết của phanh, đặc biệt là bề mặt làm việc ít bị mịn.

- Dễ kiểm tra, điều chỉnh và thay thế các chi tiết bị mòn.

- Kết cấu đơn giản, gọn nhẹ, dễ chế tạo và giá thành hạ.

Một số thiết bị phanh hãm như sau:

1- Cơ cấu bánh cóc: Là một thiết bị có tác dụng khóa dừng được dùng phổ biến

nhất. Nó có đặc điểm là kết cấu đơn giản, an tồn. Cơng dụng của nó là giữ vật ở trạng

thái treo, thực hiện bằng cách hãm một trong các trục của cơ cấu không cho quay theo

chiều ngược lại.

2- Cơ cấu khóa dừng bi đũa: Khóa dừng bi đũa chỉ quay theo một chiều nhất

định. Nó thường được sử dụng trong cơ cấu nâng hạ cần của cần trục, máy xúc với

mục đích hạn chế tốc độ quay của tời khi hạ cần, đảm bảo tốc độ hạ cần nhỏ, an toàn,

kể cả khi phanh giữ cần bị hỏng. Thiết bị này đảm bảo cho cần không bị rơi tự do.

3- Phanh má điện từ: Là loại phanh thường đóng.

Phanh má điện từ có ưu điểm là: hiệu suất cao, đóng mở nhanh nhậy, nhỏ gọn, trọng

lượng và qn tính bé.

Nó có nhược điểm là: tỉ số truyền của hệ tay địn khơng lớn nên khó tạo được mơmen

phanh lớn và không điều chỉnh được tốc độ hút của nam châm nên q trình phanh

xảy ra khơng êm dịu.

4- Phanh má với con đẩy thủy lực: Là loại phanh thường đóng.

Phanh má với con đẩy thủy lực có những nhược điểm của phanh má điện từ

đồng thời còn khắc phục được nhược điểm của phanh má điện từ nên quá trình phanh

xảy ra êm dịu và khơng bị giật. Loại này ngày càng được sử dụng rộng rãi.

5- Phanh đai đơn giản: Chỉ dùng ở cơ cấu có mơmen phanh không đổi chiều.

6- Phanh đai vi sai: Chỉ dùng ở cơ cấu có mơmen phanh khơng đổi chiều.

7- Phanh đai hai chiều: Chỉ dùng cho cơ cấu có mơmen phanh đổi chiều vì đối

với cơ cấu có mơmen phanh khơng đổi chiều thì dùng phanh này sẽ khơng có lợi vì

lực điều khiển sẽ lớn gấp 2 lần so với dùng phanh đai đơn giản.

8- Phanh áp trục hình nón.

9- Phanh áp trục loại đĩa.

10- Phanh tự động có bề mặt ma sát khơng tách rời: Sử dụng trong cơ cấu nâng

có truyền động trục vít. Nó tự động phanh được dưới tác động của vật nâng, khơng

cần phải điều khiển, ngồi ra cịn có khả năng tự động điều chỉnh được mơmen phanh

và lực làm việc K theo sự thay đổi của trọng lượng vật nâng. Nhược điểm của loại

phanh này là cần phải tiêu hao năng lượng khi hạ vật.

11- Phanh tự động có mặt ma sát tách rời: Phanh này có thể đặt ở bất kỳ trục

nào ở cơ cấu nâng dẫn động bằng tay hoặc dẫn động bằng máy có dùng hệ thống

truyền động bánh răng. Loại phanh này có ưu điểm khi hạ vật không tiêu hao năng

lượng nhiều như phanh tự động có ma sát khơng tách rời

Dựa trên các đặc điểm của các hệ thống phanh và yêu cầu đặt ra của cơ cấu nâng trong

bài ta chọn cơ cấu phanh hãm là loại “Phanh áp trục hình nón’’

Sơ đồ ngun lý cấu tạo và sơ đồ tính tốn của khóa dừng bi đũa:

- Chọn thiết bị phanh hãm : Phanh áp trục hình nón

K

D1

2

D2

D

3

1

Lực vịng P trên vịng trịn trung bình của mặt nón được xác định theo cơng thức:

P

2.M ph

D

.

Trong đó:

M – mơmen trên trục phanh nón có giá trị bằng giá trị mômen phanh khi hạ, lấy

M = 9,95 ; D đường kính trung bình của tang chọn D=400mm; bề rộng của má hình

nón chọn B =50mm Suy ra:

P

M 9950

49,75 N

R

20

Khi phanh làm việc lực vòng P được cân bằng với lực ma sát F, do đó tổng áp lực

pháp tuyến N trên tang hình nón có thể viết dưới dạng:

F

P

49,75

N = f f 1,2 41,46 N

Với f là hệ số ma sát của tang hình nón khi mặt làm việc được bọc bằng amiăng chọn

f = 1,2.

Áp lực được tạo ra do lực K tác động vào tang hình nón di động 2 khi đóng

phanh Từ tam giác lực ở hình trên ta có:

K=Nsin

Để lực điều khiển K nhỏ thì góc cũng phải nhỏ, nhưng không được nhỏ hơn 15 o để

tránh hiện tượng bị kẹt tang hình nón khi mở phanh vì vậy ta chọn 20 o

K = 41,46.sin30o = 20,8N

Áp suất trên mặt làm việc của tang hình nón:

N

K

K

p = S S . sin S

c

c

n

Với

Sc là diện tích tiếp xúc của tang hình nón,cm2

Sn là hình chiếu của Sc trên mặt phẳng thẳng góc với trục tang phanh hình nón

2

S n ( D1 D22 ) (( D B sin ) 2 ( D B sin ) 2 )

4

4

3,14

((40 5 sin 20 o ) 2 (40 5 sin 20 0 ) 2 ) 214,79cm 2

4

4.K

4.14,18

Suy ra p = ( D 2 D 2 ) 214,79 0,26 N/cm2 <[p]

1

2

Сhọn phanh nón áp trục có:

D =400mm; B = 50mm; = 30o.

Lực điều khiển K=20,8N

Tài liệu tham khảo:

[1] Tác giả: PGS.TS. Trần Như Khuyên

Giáo trình: Máy Nâng Chuyển

[2] Tác giả: Nguyễn Trọng Hiệp - Nguyễn Văn Lẫm

Giáo trình : Thiết Kế Chi Tiết Máy

Nhà xuất bản Giáo Dục

[3] Tác giả: Trần Nhị Hường - Đỗ Hữu Quyết.

Giáo trình: Bài tập chi tiết máy máy nâng và vận chuyển

Nhà xuất bản Nông nghiệp