TRÌNH tự THAO tác máy làm đá THẠCH ANH NHÂN tạo KEDA

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (2.93 MB, 28 trang )

DỊNG MÁY KEDA

TRÌNH TỰ THAO TÁC LẤY NGUN LIỆU

1. PHẠM VI SỬ DỤNG:

Đưa vào dây chuyền sản xuất máy ép.

2. SỬ DỤNG CÔNG CỤ VÀ THIẾT BỊ:

Máy rung sàn, các dụng cụ treo, xe nhỏ.

3. QUY TRÌNH:

Bảng

Bảng tiến

tiến trình

trình

Các bước

thao tác

Chuẩn bị

Quá trình

làm việc

Quá trình

kiểm tra

Kiểm

Kiểm tra

tra thiết

thiết bị

bị phụ

phụ và

và silo

silo

Cho

Cho vào

vào

Cách thao tác

1. Kiểm tra đơn hàng sản xuất sau khi xác nhận mới ti ến hành th ực hi ện.

2. Kiểm tra nguyên liệu mẫu, Kiểm tra độ khơ, quy cách và ki ểm tra có l ẫn t ạp

chất hay không. Kiểm tra tem nguyên liệu (đảm bảo còn nguyên v ẹn), đ ảm b ảo

chất lượng và phù hợp với yêu cầu sản xuất. Kiểm tra các bồn nguyên liệu có

đúng trọng tải chưa để chuẩn bị sản xuất.

3. Kiểm tra kho nguyên liệu và thiết bị hỗ trợ, đảm bảo vệ sinh.

4. Kịp thời trao đổi với nhóm trưởng để nắm rõ trình tự các b ước tr ước và sau

sản xuất tránh chậm trễ tiến độ.

1. Xác nhận đơn sản xuất và nguyên liệu trong kho

2. Sử dụng cẩu trục để tải nguyên liệu lên bồn chứa, trước khi cẩu làm v ệ sinh

bên ngoài bao chứa.

3. Tránh nhầm lẫn giữa các loại nguyên li ệu, ch ỉ ti ến hành đổ vào b ồn ch ứa sau

khi đã xác nhận đúng nguyên liệu.

4. Tránh để nguyên liệu rơi vãi trong quá trình cầu, khi cẩu chú ý an toàn.

5. Những nguyên liệu có vấn để, đánh dấu để riêng và chờ xử lý, vi ết đầy đ ủ vào

nhật ký sản xuất

6. Cần phải thông qua nhân công để cân nguyên liệu, tuân thủ theo tỷ lệ của đơn

sản xuất

7. Lúc làm việc chú ý an toàn và vệ sinh tránh sai xót.

1. Trước khi sử dụng cân điện tử phải kiểm tra độ chính xác của cân

2. Kiểm tra lại nguyên liệu có đúng quy cách hay khơng

3. Kiểm tra lưới lọc của bồn chứa và quy cách của cát có đúng quy cách hay

không

4. Kiểm tra rơi đổ và cách xử lý

5. Kiểm tra lại đơn sản xuất

6. Kiểm tra lại tem nguyên liệu đã trùng khớp với đơn s ản xuất hay chưa

7. Kiểm tra nguyên liệu có bị ẩm ướt hay lẫn tạp chất hay không

1

8. Kiểm tra bồn trộn và tiến hành vệ sinh

9. Không sử dụng những bao chứa đã chứa thuỷ tinh để chứa các loại bột khác.

10. Kiểm tra lại bồn chứa trước khi tiến hành sản xuất sản phẩm khác, ti ến

hành vệ sinh băng tải.

11. Vệ sinh khu làm việc và sắp xếp ngăn nắp dụng cụ

12. Những vật liệu còn dư, tồn tiến hành trả về kho, ki ểm tra có ghi chép l ại ca

làm việc hay không

1. Ngắt nguồn điện và làm vệ sinh

Công đoạn 2. Kiểm tra trước khi giao ca

cuối

3. Kiểm tra nhật ký ca làm và báo cáo công việc

4. Tiến hành bàn giao ca

Mô tả vấn đề

Nguyên do phát sinh

Tem nhãn của nguyên liệu Làm việc sơ ý

bị sai và không đúng sự

thật

Không dán tem

Quên và làm việc thiếu trách

nhiệm

Cách xử lý

Tự kiểm điểm đối chiếu và

Kiểm tra

Kiểm điểm và yêu cầu làm

đúng trình tự

Kiểm tra và dán lại tem nếu

có thể

Sử dụng sai nguyên liệu

Chưa đối chiếu kỹ trước khi thi Tiến hành kiểm điểm

công

Yêu cầu làm việc nghiêm túc

Lẫn tạp chất/ Sai nguyên Nguồn nguyên liệu có vấn đề Nghiệm thu kiểm tra nguyên

liệu

hoặc lúc làm việc sơ sài không vật liệu, tránh trường hợp bị

tập trung

lẫn tạp chất và nhầm lẫn

Chú ý:

1. Kiểm tra nguyên liệu đầu vào phải có tem nhãn khơng nhầm l ẫn. Tem phải rõ ràng đúng

quy cách

2. Sử dụng cẩu trục đúng cách trong quá trình làm việc.

3. Bắt buộc sử dụng bảo hộ lao động khi làm việc.

2

TRÌNH TỰ LÀM VIỆC CỦA MÁY TRỘN LÊN NGUYÊN LIỆU

1. PHẠM VI LÀM VIỆC:

Trình tự máy trộn lên vật liệu của dây chuyền sản xuất máy ép đá thạch anh nhân tạo.

2. SỬ DỤNG CÔNG CỤ VÀ THIẾT BỊ:

Cân điện tử, ly đo lượng, giá cán dài Inox, máy trộn, máy đánh tan, máy h ỗn h ợp

3. QUY TRÌNH THAO TÁC:

Nguyên

Nguyên liệu

liệu

Các bước

thao tác

Chuẩn bị

trước khi

sản xuất

Quá trình

làm việc

Làm

Làm sạch

sạch

Khuấy

Khuấy

Cách thao tác

1. Kiểm tra đơn sản xuất, đảm bảo khơng sai xót khi tiếp nhận.

2. Kiểm tra các kho nguyên vật liệu quy cách có phù hợp v ới sản xu ất không.

Yêu cầu sản xuất:

3. Kiểm tra các dụng cụ, dụng cụ hỗ trợ, đảm bảo vệ sinh sạch sẽ;

4. Kiểm tra các phễu đo và độ chính xác của cân;

5. Căn cứ tổng trọng lượng của công thức, trọng lượng trộn không vượt tải

trọng của máy trộn, kiểm tra xem máy trộn có sạch khơng, ki ểm tra cơng t ắc

của cửa xả có hoạt động bình thường không, ki ểm tra xem cửa tr ước và c ửa sau

có được đóng kín khơng. Kiểm tra phễu xuống liệu, máy hỗn hợp, máy đánh tan,

đã được làm sạch để đảm bảo rằng tuyến vận chuyển sạch sẽ và khơng có

mảnh vụn.

6. Kiểm tra xem vít của máy trộn có chặt khơng, ống bọc sứ của máy tr ộn có b ị

hỏng khơng, có rị rỉ sắt hay khơng, khoảng cách giữa máy trộn và mâm đáy có

đáp ứng các u cầu của quy trình hay khơng;

7. Kiểm tra xem cơng tắc van của bể cân keo có bình thường khơng và ở tr ạng

thái đóng, kiểm tra xem có sự kết tụ nhựa trong bể khơng, bộ l ọc có b ị t ắc

khơng. Kiểm tra xem các ốc vít của máy trộn và máy gắp của máy tr ộn có đ ược

gắn chặt hay khơng, có rị rỉ sắt khơng. Khoảng cách gi ữa máy tr ộn, máy g ạt và

đĩa trộn có đáp ứng các yêu cầu về sản xuất không;

8. Kiểm tra xem áp suất khí nén có đáp ứng u cầu khơng;

9. Chuẩn bị bột màu trong ca làm việc, KH-570, OT;

10. Cài đặt các thông số vận hành của máy trộn, máy hỗn hợp và tìm khe h ở c ủa

máy đánh tan kịp thời chỉnh sửa;

11. Liên lạc kịp thời với trưởng nhóm, chú ý đến ti ến độ của quy trình tr ước và

sau, chuẩn bị kịp thời để khơng bị trễ nãi tiến độ công việc;

12. Bật công tắc nguồn và bật các nút dừng khẩn cấp.

I. Lên nguyên liệu (hoạt động theo bảng màu cam trong - Hình 1)

1. Cài đặt cơng thức: Được trang bị màn hình cảm ứng trên tủ đi ện của máy tr ộn

tương ứng để mở màn hình nguyên liệu của hệ thống nguyên li ệu. Nhấn để

3

nhập công thức tương ứng với máy trộn sẽ được sử dụng và tìm trọng lượng cần

thiết cho cài đặt silo tương ứng và tìm đến trọng lượng đã cài đ ặt theo yêu c ầu,

cài đặt bột thạch anh, trọng lượng keo.

2. Hệ thống trộn được chia thành hai chế độ: trộn riêng và tr ộn đ ồng th ời. Trên

màn hình cảm ứng của bàn điều khiển bên cạnh máy tr ộn, nhấn vào "Nh ập

đồng thời / Nhập tách" ở phía trên bên trái đ ể chuy ển chế độ. Quá trình thao tác

sau đây sẽ lấy bột và cát nhập riêng chia ra tiến hành.

3. Xoay nút "#thủ cơng / tự động" ở vị trí chính giữa của bảng thao tác thành "tự

động".

4. Tìm nút "#Dập cát" ở góc trên bên trái của Hình 3 và bắt đầu vào bồn cân tổng

hợp.

5. Nhấp vào nút "#Dập bột" để bắt đầu cho bột vào thùng cân bột.

6. Nhấp vào nút "#Dập keo" để bắt đầu cho keo vào bể cân trọng lượng.

II. Trộn (Hoạt động theo các hướng dẫn trong bảng điều khiển màu cam

– Hình 2)

1. Nhấp vào nút "#Bắt đầu nhập liệu", cốt liệu đã cân sẽ bắt đầu đưa vào máy

trộn và trọng lượng theo thời gian thực trong phễu tổng hợp sẽ đ ược hi ển th ị

trên màn hình cảm ứng của bảng điều khiển vận hành (nếu chế độ là "Cùng lúc

nhập vào máy trộn", cốt liệu và bột được nhập đồng thời vào máy trộn). (Nếu

móng trộn khơng ở vị trí cảm ứng, q trình khơng th ể khởi động. Bạn cần xoay

nút "Hướng dẫn trộn / Tự động" thành "Thủ công" và nh ấp vào nút "Tr ộn đ ộng

cơ chính bắt đầu". Móng trộn tự động tìm đến vị trí cảm ứng dừng sau đó b ạn

xoay nút tự động.

2. Sau khi cốt liệu đã xong, thêm vào bột màu hay h ồ màu. Nh ấn vào nút "#Giai

đoạn 1" để vào giai đoạn đầu tiên bắt đầu khuấy mực (Cài đặt th ời gian và t ần

số hình 2).

3. Nhấp vào nút "# Đổ keo", cân trọng lượng xong keo vào máy trộn, màn hình

cảm ứng sẽ hiển thị số trọng lượng thực tế của trong máy.

4. Sau khi keo đã xong thêm vào KH-570, thu ốc OT. Nhấp vào nút "Giai đo ạn 2"

để vào giai đoạn bắt đầu khuấy thứ hai (Cài đặt thời gian và tần số hình 2).

5. Nhấp vào nút "# Xuống bột", bột đã cân bắt đầu vào máy trộn và màn hình

cảm ứng trên bảng điều khiển sẽ hiển thị trọng lượng thực trong phễu bột.

6. Sau khi bột được xả xuống, nhấn vào nút "#Giai đoạn 3", ti ến vào kh ởi đ ộng

trộn có 3 giai đoạn là mơ hình cát cùng lúc vào b ột sẽ ở giai đo ạn vào máy và cát

cùng lúc nhập vào máy trộn, mơ hình này đã xong, sau là giai đo ạn xu ống keo,

máy tự động nhảy qua giai đoạn 2, khởi động trộn, trực ti ếp nhấn kh ởi động 3.

Tiến vào giai đoạn này.

7. Nếu bạn cần tạm dừng việc kiểm tra nguyên liệu trong quá trình tr ộn, tr ước

khi kết thúc thời gian trộn, nhấp vào "Dừng chu kỳ" đ ể tạm d ừng và sau khi

kiểm tra xong, nhấp vào "Bắt đầu chu kỳ" để tiếp tục bắt đầu tr ộn.

8. Sau khi tất cả các giai đoạn trộn được hoàn thành, hãy nhấp vào nút "#X ả

nguyên liệu" rồi thông báo cho công nhân vận hành rằng việc tr ộn đã đ ược hoàn

thành và chờ xả nguyên liệu.

III. Xuống liệu:

1. Sau khi q trình trộn hồn tất, từ bảng điều khiển trộn nhấp vào "#Xu ống

4

Quy trình

kiểm tra

hạng mục

Kết thúc

cơng việc

Phịng

ngừa kém

chất

lượng

liệu", nút tiếp liệu sẽ sáng lên, nhấp nút ti ếp li ệu, xe nh ỏ ch ảy li ệu sẽ đi đ ến b ộ

trộn tương ứng để tiếp vật liệu. Sau khi nhận được vật li ệu của máy tr ộn và

thời gian xả của máy trộn kết thúc, xe nhỏ chở liệu sẽ tr ở về v ị trí và s ẵn sàng

cho việc xã liệu.

1. Đối với các vật liệu yêu cầu nhập thủ công, cần ki ểm tra xem tr ọng l ượng có

phù hợp với tỷ lệ theo danh sách trước khi cho vào máy hay khơng;

2. Có bất kỳ rị rỉ vật liệu trong q trình trộn;

3. Chiều cao của móng khuấy có đáp ứng yêu cầu hay khơng và vật li ệu ở phía

dưới đáy bồn có được khuấy hay khơng;

4. Nhân viên phải cộng tác với nhau. KH-570. Thuốc OT phải theo công th ức

đúng theo yêu cầu;

5. Vật liệu màu cần được đặt tên lại trước khi đưa vào, chú ý ki ểm tra và xác

nhận cho thật chính xác;

6. Trước khi xuống liệu, bạn phải kiểm tra xem trong bồn còn nguyên li ệu hay

không.

1. Tắt nguồn của máy trộn, vệ sinh máy trộn, dụng cụ và xô;

2. Thực hiện phân loại và chỉnh lưu 6S tại chỗ;

3. Lập nhật ký sản xuất và báo cáo công việc;

4. Bàn giao ca

Mô tả sự cố

Nguyên nhân xảy ra

Khắc phục và phòng ngừa

Bột cục

Thời gian trộn, tốc độ xoay, tỷ Điều chỉnh kịp thời

lệ

Máy trộn trộn Thông số máy trộn không hợp

Hiệu chỉnh

không đều

lý

Quá khô hoặc Tỷ trọng chênh lệch không cân

Kiểm tra điều chỉnh

quá ướt

đối

Chú ý:

1. Trong q trình trộn, cơng nhân khơng được chạm trực tiếp vào bên trong thùng trộn và các

bộ phận quay của máy trộn;

2. Việc tăng tốc của tốc độ trộn phải được tăng dần, trước tiên ph ải ch ậm và nhanh, nghiêm

cấm tăng tốc đột ngột;

3. Tắt nguồn trước khi vệ sinh máy trộn, máy hỗn hợp và máy đánh tan tr ước khi thi ết b ị

đứng yên hoặc tắt nguồn;

4. Chú ý sử dụng acetone để ngăn ngừa tai nạn;

5. Thiết bị phải được kiểm tra và vận hành đầy đủ trước khi sử dụng lại sau một th ời gian dài

không hoạt động;

6. Mặc đồ bảo hộ lao động theo yêu cầu.

5

Hình 1

Hình 2

6

Hình 3

Hình 4

7

QUY TRÌNH THAO TÁC RÃI LIỆU

1. Phạm vi áp dụng

Nó phù hợp cho quá trình chế tạo dây chuyền sản xuất đá thạch anh nhân tạo.

2. Sử dụng thiết bị, dụng cụ:

Chậu inox, nạo PE, máy trãi liệu, máy rãi liệu.

3. Quy trình vận hành

Cân

Các bước

thao tác

Trải, rải liệu

Hồn thành

Cách thao tác

1. Kiểm tra hệ thống cân, việc đo cần chính xác;

2. Các cơng cụ làm việc và cơng cụ phụ trợ phải được làm sạch;

3. Làm sạch bên trong và cạnh dưới góc mép của xe nhỏ phân phối v ật liệu g ồm

băng tải, trục ép và tấm chắn băng tải. Băng tải phải th ường xuyên thay tấm

phim. Góc mép lấy ống hơi thổi sạch. Phễu hạ liệu lau chùi sạch sẽ đồng th ời

dán lên phim mới.

4. Chạy thủ công xe nhỏ trải vật liệu, xe rãi liệu và ki ểm tra xem có hoạt đ ộng

Chuẩn bị

bình thường khơng.

trước khi

5. Theo nhu cầu sản phẩm, điều chỉnh chiều cao hai trục ép áp l ực c ủa xe nh ỏ

hoạt động

phân phối vật liệu theo các thơng số quy trình. Đi ều chỉnh lượng b ột và đ ảm

bảo bột đều.

6. Theo các thông số của đơn sản xuất, đặt trọng lượng nhận và tr ọng l ượng

vật liệu còn lại của xe nhỏ trải trước. Cài đặt tốc độ quay các máy khác nhau

của xe nhỏ rải liệu và tốc độ di chuyển của xe nhỏ.

7. Làm sạch góc trong và mép dưới cùng của khung và làm s ạch băng tải d ưới

khung.

Quá trình I. Trãi liệu

làm việc 1. Khi trải vật liệu bằng xe nhỏ, hãy xoay "Trải liệu / Tiếp li ệu" trên bàn thao

tác rải thành "Tiếp liệu" và xe nhỏ sẽ nhận được vật liệu theo trọng lượng đã

đặt.

2. Sau khi xe nhỏ trải vật liệu trở về vị trí phun vật li ệu, trên b ảng đi ều khi ển

vận hành trải vật liệu nhấp vào nút "Cho phép", bảng vận hành rãi li ệu sẽ nh ận

được tín hiệu và bảng điều khiển vận hành vật liệu sẽ l ại bấm "xác nhận tr ải

liệu" để rắc vật liệu. Trong q trình nhận, khơng chạm vào xe nh ỏ tr ải li ệu, đ ể

không gây ra sai số của lượng cân.

3. Nếu bạn cần sử dụng chức năng trãi bột, hãy bật "Cấm dùng / Cho phép"

thành "cho phép" trên bảng vận hành phân phối vật liệu. Nếu b ạn c ần s ử d ụng

con lăn áp, hãy xoay "tắt / bật" thành "bật". Nếu nhận th ấy rằng v ật li ệu trong

thùng rải chưa đều, bạn có thể sử dụng "tạm dừng xe nhỏ" để làm cho xe nh ỏ

8

Quy trình

kiểm tra

hạng mục

Kết thúc

cơng việc

tạm dừng. Bạn cũng có thể xoay "Tiến / lùi" để di chuy ển xe đẩy đ ến v ị trí có ít

vật liệu. Có lợi cho bước tiếp theo.

II. Rải liệu:

1. Điều khiển xe nhỏ rải liệu đến vị trí số 0. Đặt chức năng c ắt gi ấy tự đ ộng

(màng nhựa), khởi động nút chuyển tiếp của băng tải chạy về phía trước và

băng tải sẽ đưa giấy (màng nhựa) dưới khung rải li ệu. Ki ểm tra xem gi ấy kraft

(màng nhựa) khơng để bị nhăn và vị trí phải thẳng hàng. Nếu khơng thì ch ỉnh

sửa thủ cơng.

2. Xoay các nút "Thủ công / Tự động" của ba nút "Băng t ải trên, băng t ải l ưu tr ữ,

băng tải ngắn" thành "Tự động" và "Tiếp liệu / Trãi li ệu" thành "T ự đ ộng" sẽ

chuyển đổi " Tự động" nhấn nút thành "tự động" (trong màn hình hi ển th ị băng

tải dữ liệu tốc độ băng tải dốc sẽ tự động hiểu chỉnh tốc độ nhấn nút cho phép,

nếu bạn cần sử dụng thiết bị trãi bột, nhấp vào "Cho phép trãi b ột").

3. Nhấn "Bắt đầu chu trình rải" và sau đó nhấn "Lưu v ật li ệu b ắt đ ầu" đ ể h ạ

vật liệu xuống băng tải lưu trữ, quan sát trọng lượng của vật li ệu trong t ừng

khu vực của băng lưu trữ và điều chỉnh tốc độ băng tải dốc trên xơ. (Hình 3)

4. Nhấn "Khởi động rãi liệu" để khởi động rải vào khn, quan sát tính đ ồng

nhất của quy trình rải và điều chỉnh tốc độ của xe nhỏ. (Hình 4)

5. Sau khi rải được hồn thành, đẩy vật li ệu còn lại, phân lo ại các v ật li ệu bên

cạnh và xoay nút "đai chuyển động / tự động" sang "tự đ ộng" băng tải sẽ đ ược

liên kết. Nhấp vào Băng tải Truyền tải → khung rải sẽ được nâng tự đ ộng, băng

tải sẽ được khởi động về phía trước và rải sẽ được vận chuy ển đến băng tải

máy ép. Kiểm tra mức vật liệu, đặc biệt là bốn góc và căn cứ tình hình để x ử lý.

1. Giấy kraft (màng nhựa) phẳng khơng có nếp nhăn, chi ều dài và chi ều r ộng

phù hợp, vị trí chính xác và khơng có dư lượng dưới giấy kraft (màng nhựa);

2. Máy trải liệu, máy rải liệu, gọn gàng, khơng có tạp chất;

3. Máy rải liệu cân đối, dày, mỏng vừa phải. Bốn góc c ần đ ược ấn nh ẹ b ằng tay

và bổ sung một ít vật liệu để tránh mẻ 4 góc sau khi máy nén;

4. Chú ý đến màng bảo vệ của băng tải. Nếu bị hỏng, cần được xử lý ngay l ập

tức;

5. Qúa trình rải liệu cần quan sát cẩn thận và bổ sung khi thích hợp;

6. Nếu nhận được thơng báo về việc thêm keo trong quy trình trước đó, chú ý

đến tình trạng rải và sửa đổi các thơng số rải theo tình huống cụ thể;

7. Chú ý đến bề mặt ép. Nếu thiếu vật liệu, điều chỉnh các thông s ố rải theo

tình huống hoặc thực hiện bổ sung;

8. Nếu có hoạ tiết chú ý hiệu chỉnh cao độ của côn ép, quan sát vi ệc tr ải li ệu và

thêm bột màu trong suốt quá trình sản xuất hoạ tiết.

9. Băng tải của máy rải liệu, máy đánh tan, máy trải liệu phải được rửa s ạch

nếu bị dính quá nhiều;

10. Mỗi khi rải xong, vệ sinh xung quanh khung rải và băng chuyền sạch sẽ.

1. Phải tắt nguồn điện khi vệ sinh xe nhỏ trải vật liệu, máy đánh tan, máy rải

liệu, máy trải liệu.

2. Thiết bị và dụng cụ phụ trợ phải sạch kịp thời;

3. Thực hiện phân loại và chỉnh lưu 6S tại chỗ;

4. Lập hồ sơ sản xuất và báo cáo công việc;

9

Phịng

ngừa kém

chất

lượng

5. Bàn giao cơng việc.

Mơ tả vấn đề

Ngun nhân

Sửa chữa và phịng ngừa

Thơng số rải và vật liệu

Rải khơng đồng

Kiểm tra và điều chỉnh các

không đồng đều trong

đều

thông số

phễu

Cân số lượng

Cân có sự cố

Chỉnh lại cân cho phù hợp

khơng chính xác

Các biện pháp phịng ngừa

1. Người vận hành phải duy trì khoảng cách an tồn trong q trình v ận hành xe nh ỏ phân

phối vật liệu và xe nhỏ rải; ngăn ngừa bị thương.

2. Không chạm vào cân của máy rải liệu và máy trải liệu trong quá trình cân, đ ể tránh gây tình

trạng sai lệch khi cân;

3. Trước khi bảo trì hay sữa chữa và vệ sinh máy rải liệu, hãy treo bi ển c ảnh báo trên bàn

điều khiển và ngắt nguồn điện đảm bảo máy không hoạt đ ộng r ồi m ới ti ến hành b ảo trì hay

sữa chữa;

4. Thiết bị phải được kiểm tra và vận hành trước khi sử dụng l ại sau m ột th ời gian dài không

hoạt động;

5. Mặc đồ bảo hộ lao động theo yêu cầu của vị trí.

10

Hình 1

11

Hình 2

Hình 3

12

Hình 4

13

QUY TRÌNH VẬN HÀNH CHO QUÁ TRÌNH TRỘN HỖN HỢP

1. Phạm vi áp dụng

Phù hợp cho quá trình trộn của dây chuyền sản xuất đá thạch anh nhân tạo.

2. Sử dụng thiết bị, dụng cụ:

Máy hỗn hợp, máy đánh tan

3. Quy trình vận hành

Tiếp

Tiếp liệu

liệu máy

máy hỗn

hỗn hợp

hợp

Các bước

thao tác

Vật

Vật liệu

liệu hỗn

hỗn hợp

hợp

Xuống

Xuống liệu

liệu trộn

trộn hỗn

hỗn hợp

hợp

Cách thao tác

1. Kiểm tra xem móng trộn, chọn móng, phích và phễu trong máy trộn có s ạch

khơng.

2. Kiểm tra xem việc lên xuống của phích có bình th ường khơng, s ự co giãn c ủa

kẹp có bình thường khơng.

3. Kiểm tra xem các móng trộn có di chuyển lên xuống bình thường không.

Chuẩn bị

4. Kiểm tra xem việc gạt và xoay của móng vuốt có bình thường khơng.

trước khi

5. Kiểm tra xem sự co dãn của xi lanh định vị, xi lanh tr ộn có bình th ường khơng.

hoạt động

6. Nếu bạn muốn sử dụng máy đánh tan bên dưới khay tr ộn, trước tiên bạn cần

điều chỉnh khoảng cách giữa hai cơn lăn, mở đến vị trí đã ch ỉ định bên dưới máy

hỗn hợp.

7. Trước tiên cài đặt các tham số trộn. Màn hình sẽ hi ển th ị thơng s ố cài đ ặt của

máy trộn trong hình 1.

Quá trình I. Tự động:

làm việc 1. Chuẩn bị xuống liệu vào máy trộn. Mâm trộn sẽ s ẵn sàng, nếu khơng có d ấu

nhắc chuẩn bị, hãy kiểm tra xem đèn báo có ở đúng vị trí khơng (đ ầu phích, c ần

gạt xoay, vuốt trộn).

2. Chuyển cơng tắc “thủ công / tự động” của máy tr ộn trong phòng đi ều khi ển

thành tự động và bắt đầu chu kỳ tự động tại bàn điều khi ển v ận hành. Máy tr ộn

hồn thành các quy trình tiếp liệu, trộn và gạt tự động.

II. Thao tác tay (Hình 2)

1. Chuyển công tắc “thủ công / tự động” của máy tr ộn trong phòng đi ều khi ển

sang “thủ cơng”, vận hành nó trên bảng điểu khiển vận hành, th ả k ẹp đ ể nh ấc

đầu ép, nhấc móng gắp vật liệu, nhấc móng tr ộn và rút móng tr ộn đ ể xác đ ịnh

vị trí của mâm trộn.

2. Mở khay trộn dưới máy trộn để nhận nguyên liệu. Xoay mâm trộn khi nh ận

nguyên liệu.

3. Sau khi nhận được vật liệu, mở khay trộn trở lại vị trí trộn.

4. Mở rộng mâm trộn để định vị xi lanh, hạ thấp thanh cắm và vu ốt tr ộn th ấp

hơn để trộn.

14

5. Sau khi trộn xong, nâng mâm trộn, kẹp và nâng phích cắm.

6. Hạ đầu gạt.

1. Kiểm tra xem máy hỗn hợp có làm vệ sinh chưa;

2. Kiểm tra xem máy đánh tan có làm vệ sinh chưa, ki ểm các khe h ở và làm v ệ

Quy trình sinh.

kiểm tra 3. Chú ý xem mâm trộn có quay và tốc đ ộ quay có phù h ợp khi nh ận nguyên li ệu

hạng mục hay không.

4. Chú ý xem máy đánh tan có nghẹt hoặc cịn dư ngun liệu hay không. Đi ều

chỉnh tốc độ của máy đánh tan kịp thời.

1. Làm sạch máy hỗn hợp, móng chiết vật liệu, đầu phích và các thành ph ần

khác trong máy hỗn hợp.

Kết thúc 2. Máy hỗn hợp phía dưới máy đánh tan phải được làm sạch kịp thời;

công việc 3. Thực hiện phân loại và chỉnh lưu 6S tại chỗ;

4. Lập hồ sơ sản xuất và báo cáo công việc;

5. Bàn giao ca.

Mơ tả vấn

Ngun nhân gặp

Điều chỉnh và phịng ngừa

Phòng

đề

ngừa kém

Máy

đánh Khe hổng quá nhỏ Độ nhanh của mâm xoay được đặt chậm

chất

tan dễ bị và xuống liệu quá hơn và khoảng cách giữa hai côn được đặt

lượng

nghẹt

nhanh.

to hơn.

Các biện pháp phòng ngừa

1. Lúc máy hỗn hợp đang vận hành, nghiêm cấm công nhân v ận hành đứng cách xa máy h ỗn

hợp.

2. Nghiêm cấm đứng trong phạm vi đường ray khi máy tr ộn đang ti ếp nguyên li ệu; đ ể tránh

chấn thương.

3. Trước khi sữa chữa và làm sạch máy trộn, hãy treo bi ển cảnh báo trên bàn đi ều khi ển và đ ể

máy trộn ngừng hẳn trước khi tiếp tục;

4. Thiết bị phải được kiểm tra và vận hành đầy đủ trước khi sử dụng l ại sau một th ời gian dài

không hoạt động;

5. Mặc đồ bảo hộ lao động theo yêu cầu.

15

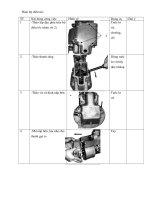

QUY TRÌNH VẬN HÀNH CHO MÁY ÉP

1. Phạm vi hoạt động:

Phù hợp với công nghệ dây chuyền sản xuất của máy ép đá nhân tạo thạch anh.

2. Thiết bị sử dụng và dụng cụ:

Chậu Inox, tấm cạo PE, máy ép.

3. Quy trình thao tác:

Giấy

Giấy Kraf

Kraf

Các bước

thao tác

Ép

Ép thành

thành phẩm

phẩm

Vệ

Vệ sinh

sinh máy

máy ép

ép của

của băng

băng tải

tải

Cách thao tác

1. Làm sạch bên trong đầu ép, đặc biệt là bốn góc của bên trong.

2. Kiểm tra xem dây đầu mép có bung hoặc mẻ hay khơng và nó c ần đ ược thay

thế kịp thời.

Chuẩn bị 3. Kiểm tra xem băng tải ép có bị dính và vệ sinh kịp th ời.

4. Kiểm tra xem nước làm mát có hoạt động bình thường không.

5. Chạy thử để kiểm tra xem đầu ép lên xuốn có bình thường khơng và độ chân

khơng có chính xác khơng.

1. Mở khố trên bàn điều khiển, cung cấp nguồn và bật ngu ồn theo nút. (Hình

1)

2. Cài đặt trước các thông số của máy ép theo công thức. (Hình 2)

3. Kiểm tra quan sát trước khi vận hành máy ép xem cịn thi ếu gì khơng, đ ặc

biệt là bốn góc và kiểm tra xem màng có được phủ khơng.

4. Xoay nút phím sang “bảo trì”.

5. Canh chỉnh vị trí trả áp suất “Lên / Xuống” băng tải “OFF/ON” sang “ON”,

Q trình

nếu vị trí chưa chính xác dùng nút hiệu chỉnh “Tiến / Lùi” đ ể hiệu ch ỉnh cho

làm việc

vào vị trí chính xác. Xoay “Tự động/Thủ công” sang “Tự động”, nhấn kh ởi đ ộng

băng tải nó sẽ tự động đưa tới đầu ép.

6. Nhấn nút “OFF /ON” chuyển thành “ON”, b ật n ước làm mát, đang ép chuy ển

sang tự động, nhấn nút khởi động ép, máy ép chân không tự động vận hành.

7. Tự động nâng đầu áp sau khi nhấn. Nhấn nút khởi động băng tải đ ể kéo s ản

phẩm ra. Nếu nó khơng được ép tốt, cần bổ sung ngun li ệu để ép lại lần

nữa.

Quá trình 1. Kiểm tra bề mặt vật liệu trước khi phủ bằng giấy kraft (màng nhựa), đặc

kiểm tra biệt là bốn góc và kịp thời bổ sung nguyên liệu.

hạng mục 2. Giấy kraft (màng nhựa) phẳng khơng có nếp nhăn, chi ều dài và r ộng phù

hợp, vị trí chính xác và khơng được có dư lượng dưới giấy kraft (màng nhựa);

3. Vật liệu đã đặt nằm dưới đầu ép, kiểm tra trước khi ép và xem nó có n ằm

trong khung khơng.

4. Sau khi ép, kiểm tra xem bề mặt s ản phẩm có dư ngun liệu nhi ều khơng

16

và điều chỉnh các thơng số ép theo tình hình th ực tế. N ếu s ự c ố là r ải li ệu

không đồng đều, kịp thời thông báo cho bộ phận rải liệu và hi ệu ch ỉnh thơng

số.

5. Đối với các sản phẩm Calacata (có hoạ tiết), cần ki ểm tra xem hoạ ti ết có

đồng đều khơng và kết cấu có được phối hợp tốt khơng. Nếu cần đi ều ch ỉnh,

hãy liên lạc với bộ phận trộn kịp thời và kỹ thuật viên sẽ điều ch ỉnh các tham

số quy trình.

6. Trước khi vào lị nung, kiểm tra xung quanh có v ật li ệu còn d ư và làm v ệ

sinh kịp thời đồng thời ghi lại số ký tự sản xuất, có lợi cho vi ệc theo dõi các

vấn đề tiếp theo sau này.

1. Làm sạch vật liệu dính của đầu ép và băng tải ép;

2. Thiết bị và dụng cụ phụ trợ được làm sạch kịp thời;

Công

3. Thực hiện phân loại và chỉnh lưu 6S tại chỗ;

đoạn cuối

4. Lập hồ sơ sản xuất và báo cáo công việc;

5. Bàn giao công việc.

Mô tả sự

cố

Phịng

ngừa

kém

chất

lượng

Ngun nhân

xảy ra

Khắc phục và phịng ngừa

Có sự thiếu

Rải không đồng

hụ t

tài

Kiểm tra và điều chỉnh các thông số Rải

đều

nguyên

Làm sạch vật liệu dính trong đầu ép kịp thời và

Các vết nứt

sửa chữa các vết nứt bằng cách dán hồ màu.

Đầu ép cịn dính

trên bề mặt

Khi sửa chữa thành phẩm có các vết nứt đ ể

nguyên liệu cũ

sản phẩm

tránh hồ màu khô chúng ta phủ Kraft hoặc màn

nhựa.

Bề mặt sản Vật liệu quá ướt

phẩm

lồi hoặc tốc độ ép Điều chỉnh tỷ lệ keo và thông số Ép

lõm

lớn và quá lâu

Chú ý:

1. Trong lúc ép, các bộ phận cơ thể không được trực tiếp đưa dưới đầu ép để tránh ch ấn

thương.

2. Khi cân, không được chạm vào máy rải liệu để tránh lúc cân xảy ra chênh l ệnh.

3. Trước khi sửa chữa và làm sạch máy ép, nên đặt các tr ụ s ắt ở b ốn góc d ưới đ ầu ép và các

biển cảnh báo nên được treo trên bàn điều khiển mới được tiến hành.

4. Thiết bị phải được kiểm tra và vận hành đầy đủ trước khi sử dụng l ại sau một th ời gian dài

không hoạt động;

5. Mặc đồ bảo hộ lao động theo yêu cầu.

17

18

Hình 1

Hình 2

19

QUY TRÌNH VẬN HÀNH CHO Q TRÌNH ĐƠNG CỨNG

1. Phạm vi áp dụng:

Nó phù hợp cho q trình đơng cứng của dây chuyền sản xuất đá thạch anh nhân tạo.

2. Sử dụng thiết bị, cơng cụ dụng cụ:

Lị nung, máy kéo đẩy, thanh sắt gõ, băng keo trong, bút lông dầu đầu lớn.

3. Quy trình vận hành:

Đầu

Đầu kéo

kéo đến

đến nơi

nơi chính

chính xác?

xác? Giấy

Giấy Kraf

Kraf chuẩn

chuẩn chưa?

chưa?

Các bước

thao tác

Kéo

Kéo đĩa

đĩa bắt

bắt đầu

đầu vào

vào lò

lò

nung.

nung.

Kéo

Kéo xe

xe đẩy

đẩy

Cách thao tác

1. Bật điện, mở khố và bấm cơng tắc nguồn.

2. Kiểm tra tấm gia nhiệt có di chuyển lên xuống bình thường hay khơng, vi ệc

Chuẩn bị

mở và đóng có bình thường hay khơng.

trước khi

3. Kiểm tra máy kéo đẩy có hoạt động bình thường.

hoạt động

4. Kiểm tra và làm sạch các vật liệu khô trong các tấm gia nhiệt của m ỗi l ớp.

5. Bật lò nung và thiết lập nhiệt độ nung theo yêu cầu của quy trình.

Quá trình 1. Nhấn băng tải bật chế độ tự động và kích hoạt kéo đẩy tự động. (Hình 1)

làm việc 2. Cài đặt số lớp của tấm gia nhiệt sẽ được lưu trong bảng trên màn hình, g ạt

nút thành “tự động” và nhấn nút “khởi động chu kỳ” của lị nung (xem Hình 2).

Các tấm gia nhiệt sẽ tự động nâng lên và hạ xuống.

3. Khi tấm thành phẩm được chuyển đến băng tải phía trước lị nung, s ản ph ẩm

sẽ chạm vào cơng tắc hành trình đầu tiên và tấm gia nhiệt của l ớp hiện tại được

tự động xếp lớp.

4. Khi tấm sản phẩm chạm vào cơng tắc hành trình thứ hai, băng chuy ền d ừng

lại. Lúc này, hiệu chỉnh vị trí của tấm sản phẩm nhấn phím “ti ến / lùi”, đ ể tránh

tấm sắt khi nâng lên chạm vào sản phẩm.

5. Kiểm tra xem trên màn nhựa (tấm phim) của sản phẩm có bị rách chỗ nào hay

khơng. Nếu có, hãy dán nó bằng băng keo trong suốt để tránh sau khi đông c ứng

sản phẩm bị nứt. Ghi chép ngày sản xuất và ký tự sản phẩm bằng bút lông dầu.

6. Sau khi tấm gia nhiệt được xếp lớp, đầu tiên hãy gõ vào t ấm s ản ph ẩm đã

đông cứng bằng một thanh sắt, lắng nghe âm thanh để chuẩn đoán tấm s ản

phẩm đã đơng cứng chưa.

7. Nếu q trình đóng cứng hồn tất, hãy bấm phím xác nhận trên b ảng đi ều

khiển (Hình 1) và máy kéo đẩy sẽ tự động đưa tấm sản phẩm ra. Trục lăn sau

khi đóng lị tự động khởi động. Nếu trên tấm gia nhi ệt khơng có s ản ph ẩm thì lị

nung vẫn tiếp tục chạy.

8. Sau khi sản phẩm được đông cứng, nhấn nút xác nhận ki ểm tra bảng, máy

kéo đẩy sẽ đưa vào lò 1 lần nữa và di chuy ển đ ến băng chuy ền, máy sẽ t ự đ ộng

hồn tất 2 cơng đoạn đội và kẹp giấy.

20

9. Xác nhận 2 công đoạn đã xong. Nhấn nút xác nh ận (Hình 1). T ại th ời đi ểm

này, băng tải khởi động và máy kéo đẩy tự động kéo vào lò s ấy.

10. Khi tấm kéo đẩy trở về vị trí ban đầu và chạm vào cơng tắc cảm ứng đ ầu

tiên, nó sẽ tự động nới lỏng nhíp kẹp.

11. Khi tiếp tục trở về vị trí 0, tấm gia nhiệt của lị đơng cứng sẽ tự đ ộng nh ập

lại và chuyển tới lớp tiếp theo.

1. Giấy kraft (màng nhựa) không bị hư và tiếp xúc.

2. Sản phẩm được ép tốt, bề mặt không bị lồi lõm và 4 góc khơng bị mẻ, bể.

3. Vật liệu đùn khi ép ở các mép phải được làm sạch.

Quy trình 4. Ghi ngày và ký tự sản xuất.

kiểm tra 5. Trước khi kéo giấy phía trên cùng, hãy kiểm tra vị trí s ản ph ẩm đ ể đ ảm b ảo

rằng giấy trên cùng sẽ không làm hỏng sản phẩm.

6. Trước khi đẩy tấm sản phẩm đã được hoàn thành, bạn phải l ấy thanh s ắt gõ

vào sản phẩm để xác định xem sản phẩm đã đông cứng hồn tồn chưa.

1. Làm sạch vật liệu khơ trên tấm gia nhiệt kịp thời.

Kết thúc 2. Thực hiện phân loại và chỉnh lưu 6S tại chỗ;

công việc 3. Lập hồ sơ sản xuất và báo cáo công việc;

4. Bàn giao cơng việc.

Ngun nhân

Mơ tả vấn đề

Điều chỉnh và phịng ngừa

g ặp

Chất

Có vấn đề với kẹp giấy

Màng phim phía Kiểm tra và điều chỉnh vị trí của

lượng

trên cùng (Màng nhựa)

dưới sản phẩm sản phẩm. Khi màng dưới bị

kém

làm cho tấm sản phẩm

không đủ dài hỏng nghiêm trọng, hãy cắt một

kéo ra không được hoặc

hoặc bị hỏng.

phim khác và dán lại.

nghiêng

Các biện pháp phòng ngừa

1. Nút “Dừng khẩn cấp” trên bảng điều khiển vận hành của lò nung đ ược s ử d ụng đ ể c ắt

nguồn điện trong trường hợp khẩn cấp.

2. Khi tấm gia nhiệt của lò nung đang lên xuống không đưa vật l ạ vào trong.

3. Khi vệ sinh hoặc sữa chữa, cần phải có kỹ thuật viên vệ sinh và sửa chữa nên cần có chuyên

gia.

4. Mặc đồ bảo hộ lao động theo yêu cầu công việc.

21

Hình 1

Hình 2

22

QUY TRÌNH VẬN HÀNH CHO QUÁ TRÌNH THANG MÁY VÀ LÀM MÁT

1. Phạm vi áp dụng:

Nó phù hợp cho quá trình thang máy và làm mát của dây chuyền sản xuất đá th ạch anh nhân

tạo.

2. Sử dụng thiết bị, cơng cụ dụng cụ:

Cẩu trục, làm mát.

3. Quy trình vận hành:

Nâng

Nâng ttấ

ấm

mđ

đư

ưa

a vào

vào ttầ

ầng

ng làm

làm mát

mát

Làm

Làm mát

mát tự

tự nhiên.

nhiên.

Đ

Đư

ưa

a ttấ

ấm

mđ

đế

ến

n ttầ

ầng

ng tr

trệ

ệt,

t, xu

xuố

ống

ng ttầ

ầng

ng m

mộ

ộtt

Các bước

Cách thao tác

thao tác

Chuẩn bị 1. Bật nguồn, mở khố và bấm cơng tắc nguồn.

trước khi 2. Thang máy có bình thường khơng và trục lăn sàn làm mát có ho ạt đ ộng bình

hoạt động thường không.

Nhập sản phẩm:

1. Nếu bạn muốn đưa sản phẩm vào tầng làm mát, màn hình sẽ hi ển th ị s ố

lượng tấm.

2. Chuyển công tắc “thủ công / tự động” sang “tự động” và nhấn công tắc kh ởi

động chu kỳ. Các con lăn của thang máy được tự động bật lên.

3. Khi tấm sản phẩm ra khỏi lị đơng cứng và đi vào thang máy, sau đó cơng t ắc

vị trí dịng đầu tiên bị ngắt khỏi đầu sau của tấm sp, trục lăn c ủa thang máy

dừng quay và được tự động nâng lên sàn làm mát đ ể đặt vào v ị trí. Các tr ục lăn

tự động quay để vào tầng làm mát. Khi tấm sp đi vào phía sau c ủa t ầng làm mát

và ngắt kết nối cơng tắc dịng thứ hai của thang máy, các trục lăn trên sàn làm

Quá trình mát dừng quay và thang máy tự động hạ xuống tầng một.

làm việc

Xuât sản phẩm:

1. Nếu xuất sản phẩm, màn hình sẽ hiển thị số lượng xuất, đồng th ời cài đ ặt

sẵn số tầng xuất sản phẩm.

2. Chuyển công tắc “thủ công / tự động” sang “tự động” và nhấn công tắc kh ởi

động chu kỳ.

3. Thang máy được tự động nâng từ tầng một lên tầng làm mát. Sau khi tấm làm

mát xuất ra khỏi thang máy, đầu sau của tấm xuất ra khỏi công tắc hành trình ở

bên cạnh sàn làm mát, trục lăn dừng quay và thang máy sẽ tự động chuy ển tr ở

lại tầng một.

Quy trình

kiểm tra

1. Nhiệt độ thấp hơn so với khi ra khỏi lò sấy.

23

Kết thúc

công việc

Kém chất

lượng

1. Làm sạch các vật liệu khô kịp thời.

2. Thực hiện phân loại và chỉnh lưu 6S tại chỗ;

3. Lập hồ sơ sản xuất và báo cáo công việc;

4. Bàn giao ca.

Nguyên nhân

Mô tả vấn đề

Điều chỉnh và phòng ngừa

g ặp

Sự khác biệt giữa chiều

Sau khi thiết bị đã

cao nâng của thang máy

chạy được một

và chiều cao của sàn làm

thời gian dài Kiểm tra và hiệu chỉnh kịp thời

mát là q lớn, khiến

thơng số có chênh

cho tấm sản phẩm khó

lệch

đi vào sàn làm mát.

Chú ý:

1. Nút dừng khẩn cấp trên bàn vận hành và sàn làm mát được s ử dụng đ ể c ắt đi ện trong

trường hợp khẩn cấp.

2. Khi nâng thang máy, không đưa vật lạ vào khu vực làm việc.

3. Khi vệ sinh hoặc sữa chữa, cần phải có kỹ thuật viên vệ sinh và sửa chữa nên cần có chuyên

gia.

4. Mặc đồ bảo hộ lao động theo yêu cầu của vị trí.

24

Hình 1

25